基于結構導向集總的催化裂化MIP工藝反應動力學模型Ⅰ.模型的建立和驗證

陳 華,皮志鵬,劉逸鋒,劉紀昌,沈本賢

(華東理工大學 化學工程聯合國家重點實驗室,上海 200237)

專題報道

基于結構導向集總的催化裂化MIP工藝反應動力學模型Ⅰ.模型的建立和驗證

陳 華,皮志鵬,劉逸鋒,劉紀昌,沈本賢

(華東理工大學 化學工程聯合國家重點實驗室,上海 200237)

基于結構導向集總方法,設計了包含烴類結構和雜原子結構的22個結構向量,構建了代表催化裂化原料分子組成的14 692種典型分子的結構向量,根據催化裂化反應機理和MIP工藝特征,編制了催化裂化反應規則,構建了反應網絡,通過改進的Runge-Kutta法求解,建立了基于結構導向集總的分子尺度的MIP工藝反應動力學模型,通過MIP裝置工業數據驗證了模型的可靠性。實驗結果表明,此模型與傳統的催化裂化反應動力學模型相比,在反應網絡中引入反應熱效應,可更準確地描述提升管反應器中反應溫度的變化及其對催化裂化反應過程的影響;模型的可靠性驗證實驗表明,預測值與工業數據的最大誤差在1.0%左右,溫度的預測誤差不超過2 ℃。

催化裂化;MIP工藝;結構導向集總方法;反應動力學模型

催化裂化是我國煉油工業實現重質油輕質化的最重要手段。一方面,重質油、劣質油所占比例逐年增大[1];另一方面,環保壓力也日漸突出,國五汽油標準要求汽油烯烴不高于24%(φ)。目前,我國車用汽油80%來自催化裂化工藝,烯烴含量大多在30%(φ)以上,要滿足新的清潔化汽油標準,必須降低催化裂化汽油中的烯烴含量。近年來我國成功開發了一系列降低催化裂化汽油烯烴含量的衍生工藝,如多產異構烷烴(MIP)工藝[2]、多產液化氣和柴油工藝[3]、靈活雙效催化裂化工藝[4]、兩段提升管催化裂化工藝[5]等。

MIP工藝在傳統的催化裂化工藝的基礎上,通過上下提升管變徑和冷激的方式將反應器分為串聯的兩個反應區,第二反應區(二反區)與第一反應區(一反區)相比,有較低的溫度和較長的停留時間,強化了氫轉移、芳構化和異構化反應,有效地降低了汽油烯烴含量。MIP工藝的提出在一定程度上解決了市場對更多清潔燃料和低碳烯烴的需求,但由于原油重質、劣質化的趨勢不斷加劇,MIP裝置承受的壓力也在不斷加大。為了應對這些變化,優化原有的操作模式,改變操作條件,甚至進行裝置和工藝改造成為當務之急。催化裂化反應動力學研究為解決這類問題提供了有效的理論支撐。劉熠斌等[6]建立了兩段提升管催化裂化六集總動力學模型,并利用模型證明了兩段提升管可提高汽柴油產率和柴/汽比,降低干氣和焦炭產率;孫鐵棟等[7]建立了渣油催化裂化十四集總動力學模型,模型可較準確地預測設定條件下的產物產率;江洪波等[8]根據催化裂化反應機理,建立了適用于催化裂化MIP工藝的12集總反應動力學模型,能夠預測不同原料性質、不同操作條件下的主要產品分布。但傳統集總動力學模型的集總數目較少,不能反映催化裂化過程的真實機理,因此對過程的描述和產物的預測不能達到分子水平。Quann等[9-10]提出了描述復雜烴類混合物組成、反應和性質的結構導向集總方法。用向量來描述分子的結構和含量,通過編寫反應規則來體現分子反應行為,在一定程度上實現了分子水平上的集總,但并沒有考慮到反應器中的熱效應。

本工作針對催化裂化MIP工藝特點,建立了基于結構導向集總的催化裂化反應動力學模型,通過在反應網絡中引入反應熱效應,更準確地描述了提升管反應器中反應溫度的變化及其對催化裂化反應過程的影響。將反應動力學模型與MIP反應器結構特征相結合,模擬計算了提升管中的催化裂化產物分布及典型分子含量。

1 催化裂化MIP工藝結構導向集總模型的建立

1.1 原料分子矩陣的構建和計算

基于結構導向集總方法,針對催化裂化原料的分子組成特點,選擇22個結構向量來描述原料分子的組成。22個結構向量所代表的化學結構式見表1。由結構向量可以構成任意一個碳氫化合物分子的結構向量,進而可獲得催化裂化原料分子的組成矩陣[10-12]。選取92種單核分子作為種子分子代表催化裂化原料中的所有同系物[13],通過按照特定規則對核心分子添加0~50個—CH2—支鏈的方式構建出14 692種分子。14 692種分子的結構向量構成一個14 692×22的分子結構矩陣,并增加一個包含14 692種元素的列向量,每個元素代表對應分子的摩爾含量,形成一個14 692×23的原料分子組成矩陣來表示催化裂化原料的結構和組成信息。

采用氣相色譜-質譜、核磁共振、紅外光譜、凝膠滲透色譜等分析儀器對催化裂化原料的精細結構進行分析表征,獲得詳細的烴類組成信息和平均分子結構參數。同時,采用基團貢獻法和渣油分子的結構向量理論計算相應的性質指標和結構參數,以兩者的殘差平方和構建目標函數,再結合模擬退火算法,根據Metropolis抽樣策略在解空間隨機進行搜索,最終得到全局最優解,即元素信息、餾程信息、結構信息與重油分析表征數據相吻合的分子組成矩陣[14]。

1.2 反應規則

結構導向集總方法的反應規則包括2部分:反應物選擇規則和產物生成規則。前者從原料分子組成矩陣中選擇可以發生該類反應的分子,后者決定產物的結構向量形式[15]。針對催化裂化工藝的反應特點,制定的反應規則主要包括以遵循正碳離子反應機理為主的裂化、脫烷基、開環等催化反應,以及熱裂化、脫雜原子、生焦等非催化反應。針對MIP工藝的特點,在本課題組前期基于結構導向集總的催化裂化模型[16]92條反應規則的基礎上增加了氫轉移、烷基化和異構化反應規則,共95條反應規則。其中,結構向量表示反應物和產物中結構向量所代表的化學結構式的個數,為變量,∧(且)、∨(或)為邏輯符。

1.2.1 氫轉移反應規則

氫轉移反應式見式(1)。

反應物(按反應式中列出反應物的先后順序將反應物標為1和2,下同)選擇規則:

反應物1:N41+ N61> 0。

反應物2:(A62+ N62+ N52= 0)∧(R2>2)∧(IH2= 0)。

產物(按反應式中列出產物的先后順序將產物標為1和2)生成規則:

產物1:A61= A61+ 1;N61= N61- 1。

產物2:IH2= 1。

1.2.2 烷基化反應規則

烷基化反應式分別見式(2)和式(3)。

反應物選擇規則:

反應物1:(A61+ N61+ N51= 0)∧[(R1= 3)∨(R1= 4)]∧(IH1= 1)。

反應物2:(A62+ N62+ N52= 0)∧(R2≥3)∧(IH2≤0)。

產物生成規則:

R = R1+ R2;IH = IH1+ IH2;br = br1+ br2+ 1。

反應物選擇規則:

反應物1:A61≠0。

反應物2:(A62+ N62+ N52= 0)∧[(R2= 3)∨(R2= 4)]∧(IH2= 0)。

產物生成規則:

R = R1+ R2;br = br1+ br2+ 1;IH = IH1。

1.2.3 異構化反應規則

異構化反應式分別見式(4)。

反應物選擇規則:(R1≥4) ∧ (br1= 0)∧(IH1= 0)。

產物生成規則:br = br1+ 1。

1.3 催化裂化反應過程的熱效應

1.3.1 MIP工藝模型的建立

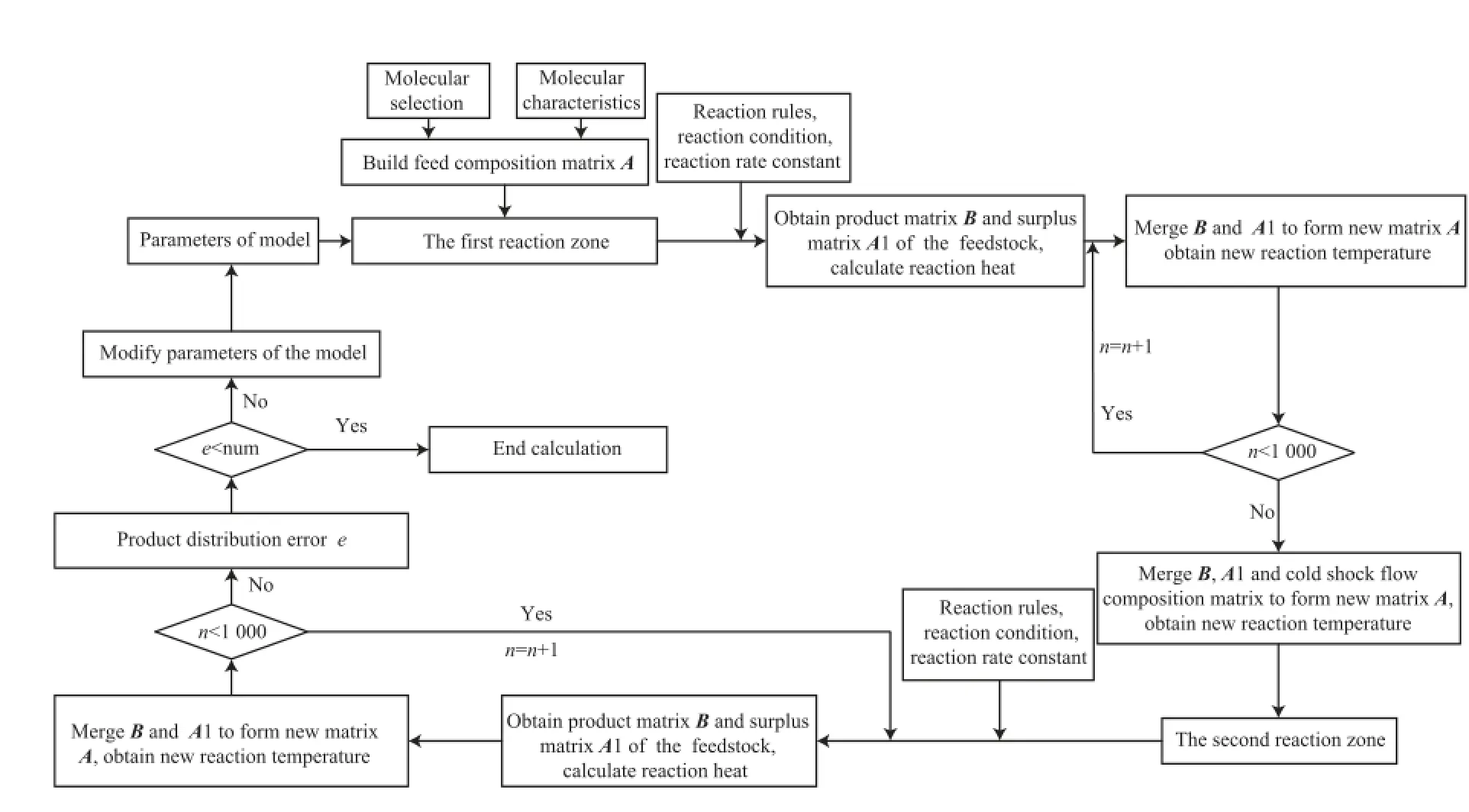

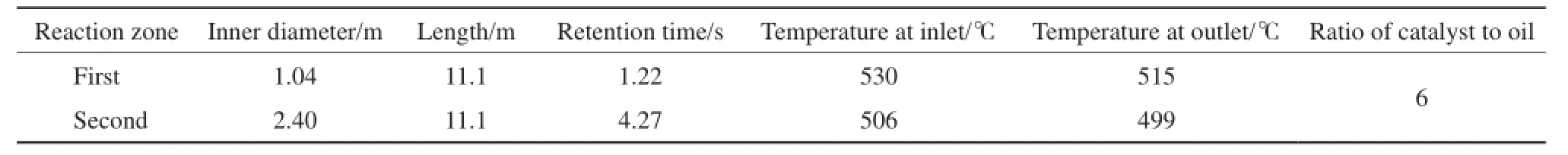

催化裂化MIP反應器一反區主要發生高強度的裂化反應,反應吸熱,一反區進出口測溫點數據顯示,一反區出口溫度比進口溫度低15 ℃左右;二反區由于反應溫度降低,停留時間增加,在繼續發生裂化反應的同時,氫轉移、異構化和烷基化反應等放熱反應增強,因此,溫度降低沒有一反區明顯,二反區出口溫度比進口溫度低6 ℃左右。兩個反應區的進出口溫差均較大,因此反應器不能按等溫反應器處理,須考慮提升管熱損失,提升管熱損失可按催化劑供反應部分凈熱的2.5%進行計算[17]。對催化裂化MIP提升管反應器基于以下4點假設做出適當簡化建立模型:1)裝置穩態運行,催化劑的循環量及其進入混合區時溫度保持恒定,原料油進料量、預提升干氣、汽提蒸汽量、冷激粗汽油量均保持恒定;2)原料油經高溫蒸汽霧化后進入提升管內接觸熱催化劑的瞬間完全汽化,并和催化劑一起沿提升管向上做平推流運動,忽略軸向返混和徑向擴散,且不考慮提升管內部徑向的熱量傳遞;3)每段微元反應時間內油氣和催化劑的混合物從下部勻速提升,且不與提升管的內壁進行熱量交換;4)在每段微元反應時間內反應溫度恒定,進入下一微元反應時間時,反應溫度的調整值根據上一微元反應時間內的反應熱計算得出。溫技術進一步優化產品分布,再生系統采用中國石化洛陽工程有限公司開發的快速床高效再生成套技術。圖2為中國石化某分公司催化裂化MIP工藝裝置示意圖,表3為工藝裝置尺寸及操作條件。

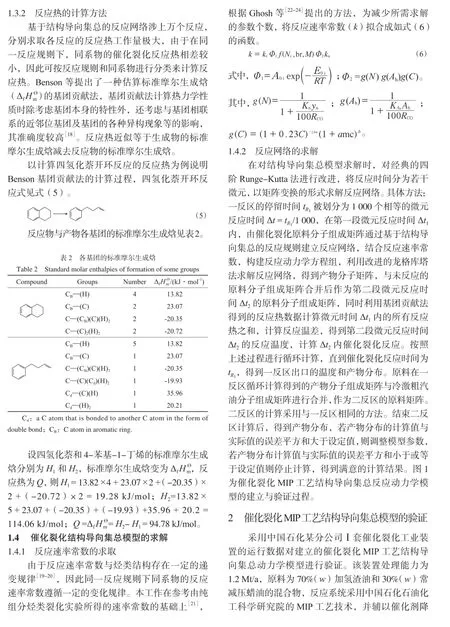

圖1 催化裂化MIP工藝結構導向集總反應動力學模型的建立與驗證Fig.1 Establishment and verification of the kinetic model for catalytic cracking MIP(maximizing iso-paraffins) technology. A:feed composition matrix;A1:feed composition matrix,which did not take part in the reactions;B:product composition matrix;e:variance of product distribution between calculated data and industrial data;n:cyclic number of calculation;num:set value.

圖2 MIP工藝裝置示意圖Fig.2 Installation of MIP technology. 1 Lift media;2 Feed;3 First reaction zone;4 Cold shock agent;5 Second reaction zone;6 Outlet zone;7 Cyclone separator;8 Product to fractionation;9 Flue gas

表3 中國石化某分公司Ⅰ套催化裂化裝置尺寸及操作條件Table 3 Size and operating conditions of the No.1 catalytic cracking unit of a branch in Sinopec

2.1 產物分布及性質

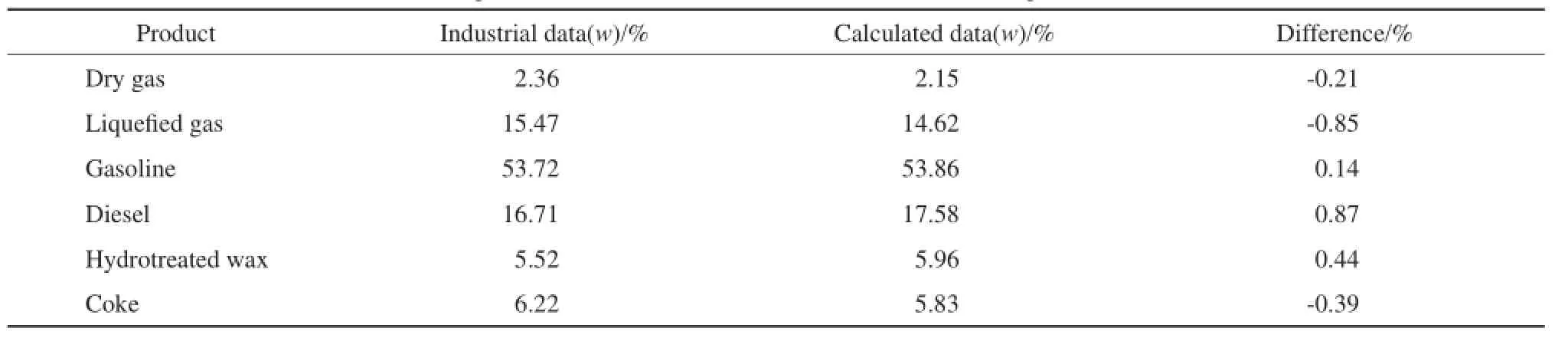

在一反區出口溫度515 ℃、劑油質量比為6的操作條件下,催化裂化產物分布的工業裝置數據與模型計算值的對比見表4。其中,模型中碳數大于43且碳元素質量分數大于92的分子被定義為焦炭。從表4可看出,主要產物分布的計算值與工業裝置數據吻合較好,絕對誤差均不超過1.0%。

表4 產物分布計算值與工業值對比Table 4 Comparison between industrial and calculated data for the product distribution

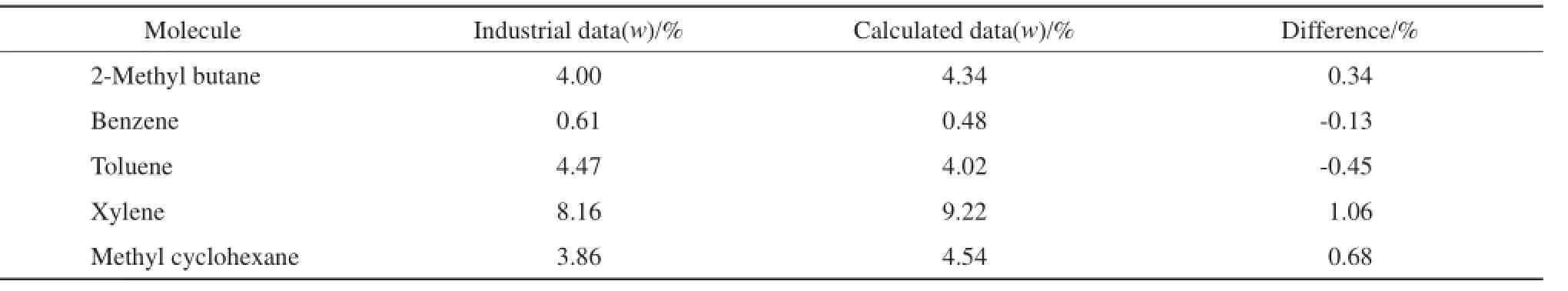

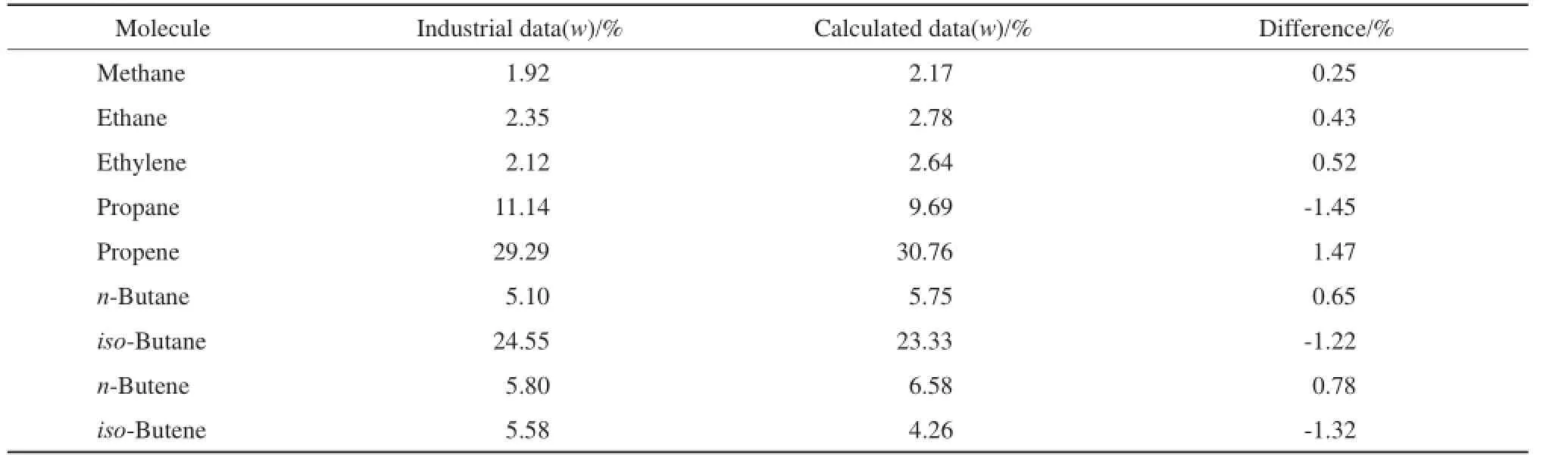

汽油和氣體產物(干氣和液化氣)中典型分子含量的計算值與工業裝置數據對比結果見表5和表6。從表5和表6可看出,汽油和氣體產物(干氣和液化氣)中典型分子含量的計算值與工業裝置數據吻合良好,最大絕對誤差為1.0%左右,說明所建立的基于結構導向的催化裂化MIP工藝反應動力學模型對催化裂化反應過程的預測能達到分子水平,模型具有較高的可靠性。

表5 汽油中典型分子計算值與工業值對比Table 5 Comparison between industrial and calculated data for typical gasoline molecules

表6 氣體產物中典型分子計算值與工業值對比Table 6 Comparison between industrial and calculated data for typical molecules in the gas product

2.2 提升管反應器不同位置的溫度變化

模型計算結果表明,溫度沿提升管高度變化明顯,在一反區和二反區之間由于存在冷激過程,溫度發生突變,驟降7 ℃,使二反區進口原料和催化劑溫度驟降,創造出有利于二反區的反應條件。兩個反應區內溫度的變化較大,分別達到16 ℃和6 ℃。由于反應溫度對裂化反應,特別是對氫轉移、異構化、烷基化反應的反應速率影響較大,因此在建立催化裂化反應動力學模型時必須考慮反應熱效應。

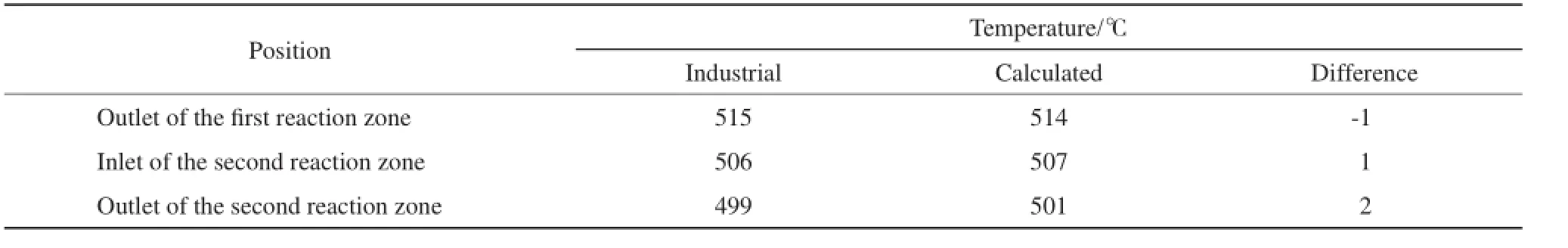

表7為提升管中各測溫點的工業裝置實測溫度與模型計算溫度的比較。從表7可看出,最大預測誤差不超過2 ℃,誤差較小。

表7 各測溫點溫度計算值與工業值對比Table 7 Comparison between industrial and calculated data of the temperature

3 結論

1)選取14 692種分子組成原料矩陣,根據催化裂化反應機理和MIP工藝特征,編制了95條反應規則,構建了催化裂化反應網絡,建立了基于結構導向集總的分子尺度的催化裂化MIP工藝反應動力學模型。

2)采用Benson基團貢獻法計算了反應熱,將反應熱引入反應網絡中,使模型能夠更準確地預測提升管反應器中反應溫度的變化及其對催化裂化反應過程的影響。

3)模型的可靠性驗證實驗表明,催化裂化產物分布及典型分子含量的預測值與工業數據的最大誤差在1.0%左右,溫度的預測誤差不超過2 ℃。

符 號 說 明

Ah原料中重芳烴質量分數,%

A0i頻率碰撞因子

a,b 金屬含量對催化劑的活性的影響參數

br 支鏈數

C 積碳量,%

E0i反應的活化能,kJ/mol

H1,H2四氫化萘和4-苯基-1-丁烯的標準摩爾生成焓,kJ/mol

KAh重芳烴吸附常數

Kn堿氮吸附常數

k 反應速率常數

kr某一反應規則時的基本反應速率常數

ku裝置因子

M 平均相對分子質量

mc 每一瞬時原料矩陣中鎳釩等金屬含量,mg/kg

N 堿性氮的含量,%

Nc支鏈碳數

Q 反應熱,kJ/mol

R 氣體狀態常數

Rco劑油質量比

T 反應溫度,K

yn堿性氮的質量分數,%

[1] 喬明,石華信. 世界原油供應和煉油工業中長期發展預測[J].國際石油經濟,2009,17(5):20-27.

[2] 許友好,張久順,馬建國,等. 生產清潔汽油組分并增產丙烯的催化裂化工藝[J].石油煉制與化工,2004,35(9):1-4.

[3] 柯偉. 催化裂化MGD技術的工業應用[J].廣東化工,2002,29(3):34-36.

[4] 王文柯. FDFCC工藝降低催化裂化汽油烯烴含量[J].石化技術與應用,2004,22(2):115-118.

[5] 李曉紅,陳小博,李春義,等. 兩段提升管催化裂化生產丙烯工藝[J].石油化工,2006,35(8):749-753.

[6] 劉熠斌,楊朝合,山紅紅,等. 提高汽、柴油收率的兩段提升管催化裂化動力學模型研究及應用[J].石油學報:石油加工,2007,23(5):7-14.

[7] 孫鐵棟,鐘孝湘. 渣油催化裂化集部動力學模型的研究與應用[J].石油煉制與化工,2001,32(4):41-44.

[8] 江洪波,寧匯,歐陽福生,等. 重油催化裂化MIP工藝集總動力學模型研究[J].石油學報:石油加工,2010,26(6):901-909.

[9] Quann R J,Jaffe S B. Structure-oriented lumping:Describing the chemistry of complex hydrocarbon mixtures[J].Ind EngChem Res,1992,31(11):2483-2497.

[10] Quann R J,Jaffe S B. Building useful models of complex reaction systems in petroleum refining[J].Chem Eng Sci,1996,51(10):1615-1635.

[11] Jaffe S B,Freund H,Olmstead W N. Extension of structureoriented lumping to vacuum residual[J].Ind Eng Chem Res,2005,44(26):9840-9852.

[12] Tian Lida,Shen Benxian,Liu Jichang. Building and application of delayed coking structure-oriented lumping model[J]. Ind Eng Chem Res,2012,51(10):3923-3931.

[13] Kim E K,No M H,Koh J S,et al. Compositional characteri zation of petroleum heavy oils generated from vacuum distillation and catalytic cracking by positive-mode APPI FT-ICR mass spectrometry[J].Mass Spectrom Lett,2011,2(2):41-44.

[14] 倪騰亞,劉紀昌,沈本賢,等. 基于結構導向集總的渣油分子組成矩陣構建模型[J].石油煉制與化工,2015,46(7):15-22.

[15] Quann R J. Modeling the chemistry of complex petroleum mixtures[J].Environ Health Perspect,1998,106(Z):1441-1448.

[16] 祝然. 結構導向集總新方法構建催化裂化動力學模型及其應用研究[D].上海:華東理工大學,2013.

[17] 張澤生. 催化裂化反再系統散熱損失計算探討[C]//中國石化總公司催化裂化情報站. 中國石化中國石油催化裂化協作組第十屆年會論文集. 北京:中國石化總公司催化裂化協作組,2004:321-324.

[18] 王松漢. 石油化工設計手冊[M].北京:化學工業出版社. 2001:449-460.

[19] Abbot J,Dunstan P R. Catalytic cracking of linear paraffi ns:Effects of chain length[J].Ind Eng Chem Res,1997,36(1):76-82.

[20] Nace D M. Catalytic cracking over crystalline aluminosilicates. microreactor study of gas oil cracking[J].Ind Eng Chem Prod Res Dev,1970,9(2):203-209.

[21] Greensfelder B S,Voge H H,Good G M. Catalytic and thermal cracking of pure hydrocarbons:Mechanisms of reaction[J].Ind Eng Chem,1949,41(11):2573-2584.

[22] Ghosh P,Andrews A T,Quann R J,et al. Detailed kinetic model for the hydro-desulfurization of FCC naphtha[J].Energy Fuel,2009,23(12):5923-5759.

[23] Jacob S M,Gross B,Voltz S E,et al. A lumping and reaction scheme for catalytic cracking[J].AIChE J,1976,22(4):701-713.

[24] Gong Jianhong,Lu Shanxiang,Cui Jian. A molecular model of reaction kinetics for heavy oil catalytic cracking[J].Pet Process Petrochem,2000,31(8):53-57.

(編輯 平春霞)

Reaction kinetic model for catalytic cracking MIP technology using structure oriented lumping methodⅠ. Establishment and verification of the model

Chen Hua,Pi Zhipeng,Liu Yifeng,Liu Jichang,Shen Benxian

(State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

22 structural increments including hydrocarbon structure and heteroatom structure were designed based on the structure oriented lumping method,and 14 692 kinds of molecules in catalytic cracking feedstock were selected to form a matrix. According to the reaction mechanisms of catalytic cracking and the characteri stics of MIP(maximizingiso-paraffi ns) technology,the reaction rules of the catalytic cracking were compiled. The reaction network was proposed and solved by the modifi ed Runge-Kutta method,and the kinetic model with molecular level was established. It was showed that,compared with traditional kinetic model of catalytic cracking,the reaction heat was introduced into the reaction network,so the model could describe the temperature variation and the effect of the temperature variation on the reaction process more accurately. The reliability of the model was verifi ed,the maximum absolute difference between the calculated values and actual values was about 1.0% and the temperature error was less than 2 ℃.

catalytic cracking;MIP technology;structure oriented lumping method;reaction kinetic model

1000-8144(2017)04-0395-08

TE 624.41

A

10.3969/j.issn.1000-8144.2017.04.001

2016-11-06;[修改稿日期]2016-12-30。

陳華(1990—),男,湖北省黃岡市人,碩士生,電話 13127921910,電郵 chenhua@mail.ecust.edu.cn。聯系人:劉紀昌,電話 021-64252916,電郵 liujc@ecust.edu.cn。

國家自然科學基金項目(21476082)。