側式刮板取料機自動工作參數測算

谷浩+楊林

摘 要:因現有的側式刮板取料機的取料量計算不精確,在實際應用中需要手動調整,因此導致自動化程度的降低。本文根據側式刮板取料機的工作原理,對料堆逐層分解,利用函數對各個料層參數進行計算,并通過公式推導出3個結論,為無人值守系統改造提供參考。

關鍵詞:側式刮板取料機;參數測算;取料模式

中圖分類號:TD528 文獻標識碼:A

1.側式刮板取料機簡述

1.1 側式刮板取料機工作方式

側式刮板取料是一種針對堆殼法形成料堆的取料設備。側式刮板取料機的刮板臂隨著取料機在軌道方向的移動,沿料堆側面對物料進行刮取,當遇到限位開關后降低刮板臂并反向移動進行下一層取料,如此往復。

1.2 側式刮板取料機料堆劃分

由取料機工作原理可以得知側式刮板取料機的取料體積V與下降角度αn、取料機行走速度v存在一定的關系。本文將推導V與αn、v之間的函數關系,并帶入具體數據進行測算繪制函數曲線,推導出相應的結論。

1.3 已知條件

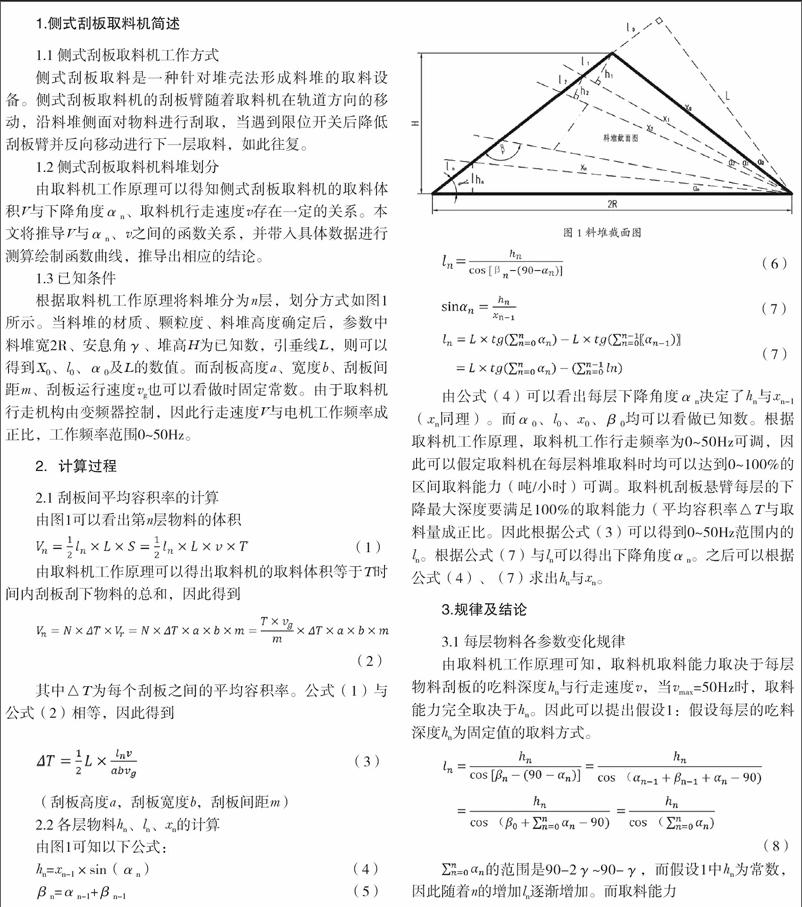

根據取料機工作原理將料堆分為n層,劃分方式如圖1所示。當料堆的材質、顆粒度、料堆高度確定后,參數中料堆寬2R、安息角γ、堆高H為已知數,引垂線L,則可以得到X0、l0、α0及L的數值。而刮板高度a、寬度b、刮板間距m、刮板運行速度vg也可以看做時固定常數。由于取料機行走機構由變頻器控制,因此行走速度V與電機工作頻率成正比,工作頻率范圍0~50Hz。

2.計算過程

2.1 刮板間平均容積率的計算

由圖1可以看出第n層物料的體積

由取料機工作原理可以得出取料機的取料體積等于T時間內刮板刮下物料的總和,因此得到

其中△T為每個刮板之間的平均容積率。公式(1)與公式(2)相等,因此得到

2.2 各層物料hn、ln、xn的計算

由圖1可知以下公式:

由公式(4)可以看出每層下降角度αn決定了hn與xn-1(xn同理)。而α0、l0、x0、β0均可以看做已知數。根據取料機工作原理,取料機工作行走頻率為0~50Hz可調,因此可以假定取料機在每層料堆取料時均可以達到0~100%的區間取料能力(噸/小時)可調。取料機刮板懸臂每層的下降最大深度要滿足100%的取料能力(平均容積率△T與取料量成正比。因此根據公式(3)可以得到0~50Hz范圍內的ln。根據公式(7)與ln可以得出下降角度αn。之后可以根據公式(4)、(7)求出hn與xn。

3.規律及結論

3.1 每層物料各參數變化規律

由取料機工作原理可知,取料機取料能力取決于每層物料刮板的吃料深度hn與行走速度v,當vmax=50Hz時,取料能力完全取決于hn。因此可以提出假設1:假設每層的吃料深度hn為固定值的取料方式。

由于ln隨n的增加而增加,而取料能力Ymax為定值,因此隨著層數n的增加,每層取料機行走速度vn-max逐漸降低。也就得出了結論1:取料機在假設1的條件下,每層取料機的最大速度vn-max,逐漸降低。也就是說,若考慮裕量問題每層的取料機行走最大頻率均小于50Hz。因此若采用手動控制或開環控制,當取料機行走頻率大于vn-max且小于50Hz時會出現下游皮帶溢料的情況。為了解決這個問題提出假設2:假設每層的取料機行走頻率在0~50Hz可調,而取料能力在0~100%可調。

由公式(2)可知當最大取料能力一定時,△T可求。并且結合公式(3)與假設2可以得到ln為固定值,因此可根據公式(6)與公式(7)求出hn與αn,并可得出結論2:取料機在假設2的條件下,每層吃料深度hn逐漸降低。

3.2 兩種假設條件下刮板取料模式的差異

由于假設1條件下ln隨n增加而增大,假設2條件下ln為恒定值,而兩種條件下l1相等(最大吃料深度hmax下取料機行走速度vmax為50hz)。因此針對同一料堆,假設1模式下取料層數n1小于假設2模式下層數n2而兩種模式下的每層取料時間T相等。因此得出結論3:同一料堆模式2較模式1耗能高。

結語

根據得出的公式及推導出的結論,就可以實現對堆場進行詳細的數字描述,結合設備及現場環境的實際需求就可以此為基礎進行側式刮板取料機無人值守系統的設計,為實現產前預估、產中調整、產后統計提供了數理基礎。

參考文獻

[1]姜潤年,劉旭,劉宇,等.淺析側式刮板取料機卷揚提升系統[J].科技創新導報,2012(10):92.

[2]孫洋,劉洪博,董家君,等.頂堆側取堆取料機取料能力和功率的計算[J].中國新技術新產品,2014(4):152-152.