燒結機機尾除塵系統的改造

燒結機機尾除塵系統的改造

朱樹太(威海鑫山集團有限公司鐵廠山東乳山264514)

敘述某燒結廠燒結機機尾除塵方式由原來的回轉反吹扁袋除塵器改為氣箱脈沖袋式除塵器的設計及工程實例。介紹原用除塵器的缺點及改造后除塵器的設計安裝及運行數據和監測結果等方面的問題。改造后除塵系統已經運行一年,各項指標正常,運行良好。

燒結機機尾;回轉反吹扁袋除塵器;氣箱脈沖袋式除塵器

前言

威海鑫山集團有限公司鐵廠有燒結礦生產線一條。本次除塵系統改造的除塵點主要有燒結機機尾、熱礦破碎機和轉運1#皮帶機受料點。原用除塵器為回轉反吹扁袋除塵器,在線清灰方式,吹下的粉塵有部分會被鄰近的濾袋再次捕集,收塵效果一般。除塵管網設計不合理,再加上自1998年安裝運行至今,部分殼體銹蝕腐爛,管道內積灰嚴重,除塵器除塵能力下降。生產區域內工作崗位粉塵污染嚴重,除塵煙囪排放頻繁超標。

針對上述狀況,對燒結機機尾除塵系統進行改造。要求改造后的粉塵顆粒物排放濃度<20mg/m3。

1 原有機尾除塵設備參數

1.1 除塵器處理風量:10200-15300m3/h。

1.2 引風機流量:17000-31000m3/h;全壓:3800-2700Pa;電機:Y225S-4-37KW。

2 改造方案

根據資料,燒結機尾含塵濃度在6—10g/m3之間,最高可達15g/m3,而機尾粉塵中粒在1Oμm以下的煙塵占20%左右,一般除塵器極難捕集。通過對現場情況的調查分析,綜合比較各種除塵器的優缺點,決定新上一臺氣箱脈沖袋式除塵器代替原有回轉反吹扁袋除塵器。

重新設計安裝除塵管網和集塵罩。新增卸灰系統,將布袋灰收集再利用。整個除塵系統的電氣控制用PLC自動控制。保留原有除塵器立柱框架,舊物利用,以節省土建及立柱平臺投資。

3 氣箱脈沖袋式除塵器特點

氣箱脈沖袋式除塵器是采用分箱室清灰的。清灰時,逐箱隔離,輪流進行清灰,即離線清灰。避免了在線清灰產生粉塵二次飛揚,提高了收塵效率,延長了濾袋的使用壽命。

4 改造內容

4.1 除塵工藝

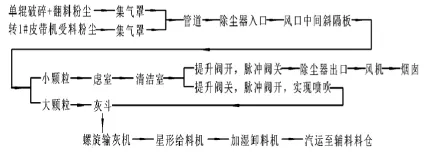

燒結機尾除塵共有三個塵源點,分別為翻車機翻礦點、熱礦破碎點和1#轉運皮帶機受料點。綜合考慮各受料點粉塵量,將翻車機翻礦點作為主要的粉塵排放點,此處除塵風量占大部分,除塵管道直徑最大。除塵工藝流程圖見圖1。

工藝流程圖(圖1)

4.2 主要設計參數

(1)風機最大流量31000m3/h,按照預留25%的余量進行設計,選定除塵器的設備處理氣量為25000m3/h;

(2)過濾風速:1.1m/min;

(3)設備阻力:1200-1500pa;

(4)出口含塵濃度≤20mg/m3;

(5)除塵器泄漏<2%,耐壓等級:-5000Pa;

(6)過濾面積:379﹏;

(7)濾袋規格Φ130x2450mmx384條,材質為拒水防油滌綸針刺氈;

(8)電磁脈沖閥:21/2"淹沒式,4個;

(9)氣缸提升閥:閥板直徑Φ725,氣缸直徑Φ100,4個;

(10)清灰壓縮空氣壓力0.4MPa,耗氣量1.2m3/min;

(11)清灰控制方式:定時控制、手動控制。

4.3 除塵設備

本次改造本著有舊利舊,節省投資的原則進行設計。

原有引風機和驅動電機設備情況良好,且滿足使用要求,繼續使用。原有除塵器立柱及爬梯改造使用,保留適用標高以下部分。

拆除原有除塵管道、集塵罩、原除塵器以及除塵器進出口管道。

新設計制作除塵器一套,除塵管網一組,集塵罩兩個,彩鋼抑塵房一處。

新除塵器由箱體、濾室、灰斗、排灰裝置、支架和脈沖清灰系統等部分組成。

4.4 控制

除塵器控制使用PLC方式,定時噴吹清灰和手動清灰。

5 運行效果及測定數據

2015年l2月底,燒結機機尾除塵改造工程全部竣工投產。經穩定、正常生產運行3個月后,于2016年3月,委托市環境監測站進行了驗收監測。測得粉塵顆粒物排放值為6.8mg/m3,達到設計要求,符合排放標準。

結語

將燒結機機尾除塵系統由原來的回轉反吹扁袋除塵器改為氣箱脈沖袋式除塵器后,新除塵系統運行至今,已經有一年多時間。設備一直運行平穩可靠,排放濃度<20mg/m3,滿足使用要求,達到了改造目的。

氣箱式布袋脈沖反吹除塵器用在燒結機尾除塵系統后,顆粒物達標排放,工廠環境和工人的工作環境都得到了改善。除塵系統產生的布袋灰,統一收集后,作為輔料進行二次混合燒結,即處置了除塵副產品—布袋灰,又節省了原材料。社會效益和環保效益非常突出。

[1]《脈沖袋式除塵器手冊》張殿印王純主編

[2]《除塵技術手冊》張殿印張學義編著