海南赤鐵礦球團預熱焙燒性能研究

周曉青

(中冶長天國際工程有限責任公司工藝分院,湖南 長沙 410205)

海南赤鐵礦球團預熱焙燒性能研究

周曉青

(中冶長天國際工程有限責任公司工藝分院,湖南 長沙 410205)

本文對海南赤鐵礦球團的預熱焙燒性能進行了研究。研究表明,要滿足生產要求,海南赤鐵礦球團預熱焙燒球強度所需預熱溫度和焙燒溫度較高,添加磁鐵礦、白云石可以改善其預熱焙燒性能,潤磨預處理也可以顯著改善其預熱焙燒性能。

赤鐵礦;球團;焙燒;潤磨

球團礦本身具有較好的冶金性能,形狀均勻而規則,強度高、粉末少,更適合于高爐內氣流分布的要求,增加球團礦的用量可以改善高爐煉鐵的各項技術經濟指標。生產球團礦的主要原料是磁鐵礦和赤鐵礦。由于磁鐵礦和赤鐵礦本身物化性質存在差異,在預熱和焙燒過程中,兩者表現出的焙燒特性大不相同,磁鐵礦球團所需預熱焙燒溫度較赤鐵礦要低很多。本文以海南赤鐵礦為原料,對其焙燒特性進行研究,尋找改善赤鐵礦球團的預熱焙燒性能的方法,以期對赤鐵礦球團的生產具備一定的指導意義。

1 原料及研究方法

1.1 原料

研究所用海南赤鐵礦精礦主要化學成份見表1,精礦鐵品位為64.6%,脈石成份主要為SiO2,含量在6.62%,有害雜質S、P、K2O、Na2O等,除S含量為0.12%,相對較高外,其他均較低。

研究檢測了鐵精礦的粒度組成和比表面積發現:-200目粒級含量為93.32%,從造球的角度上講,粒度達到了造球工藝要求,但比表面積相對較小,僅為1.15m2/g(通常采用氮吸附法測定比表面積,-200目粒級含量在80%以上時,比表面積一般在2 m2/g),這一點可能對其造球和預熱焙燒均有不利影響。

1.2 研究方法

本次研究與造球階段相結合的,用造球中滿足生產要求的生球做為試驗用球,預熱焙燒實驗是在管式電爐中進行。電爐是由φ50mm的一個鐵鉻鋁絲電阻爐和一個硅碳管電阻爐對接而成,前者做預熱,后者做焙燒用。

造球試驗所得生球首先在烘干箱中于105±5℃溫度下烘干,實驗時將干球裝入磁舟中,大約裝十個左右,以使預熱焙燒時受熱均勻。預熱將每隔一定時間把瓷舟一段段(一般分5段)的往爐子中部推,達到中部后停留時間為預熱時間,后一段段拉出。焙燒則是將預熱好的球直接推進焙燒爐中焙燒,焙燒好后,拉至預熱爐冷卻至預熱溫度后,按預熱時冷卻一樣拉出。這樣做不會造成球內外的溫差過大而使球產生微裂紋,影響強度。

本次研究預熱焙燒球的指標為:預熱球抗壓強度大于400N/個,成品球抗壓強度大于3000N/個。

2 試驗結果

2.1 海南赤鐵礦球團預熱焙燒性能研究

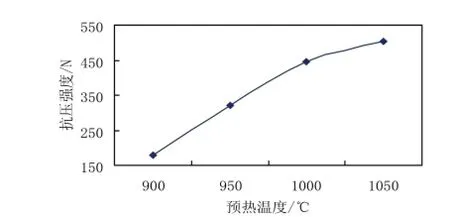

海南赤鐵礦球團的預熱焙燒性能見圖1和圖2,其中膨潤土用量為3.5%。從圖1中可以看出,在預熱時間不變得情況下,海南赤鐵礦球團的預熱球強度隨預熱溫度的升高而增加,當溫度為1000℃時,其預熱球平均強度超過400N,但僅為447.1N。這是因為,赤鐵礦本身就要求較高的預熱溫度,加之海南赤鐵礦顆粒表面光滑,結晶完善,其預熱球內部顆粒間的微晶鍵連接形成需要更高的溫度。在溫度較低時其擴散和結晶都很少,所以預熱球強度不高。

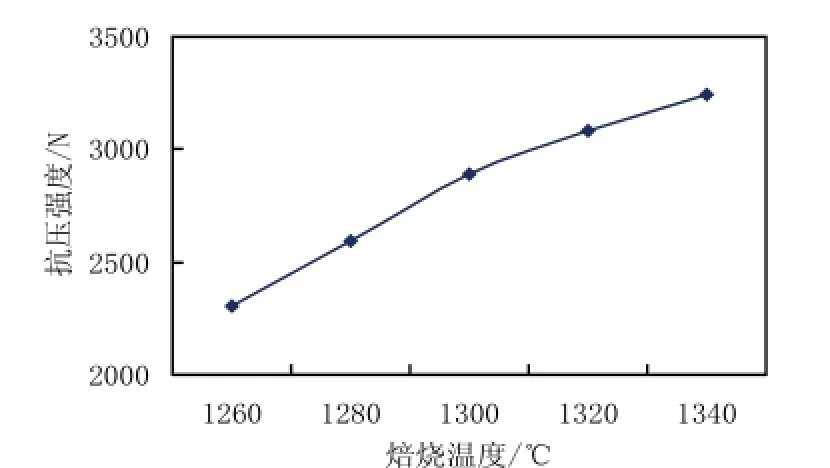

從圖2可以看出,成品球的抗壓強度隨焙燒溫度的升高而增強,但當焙燒溫度達到1300℃時,球的平均強度僅為2890.6N,溫度達到了1320℃時,球的平均強度才超過3000N,達到3085.6N。這是因為赤鐵礦焙燒是靠的是Fe2O3的再結晶,在1200℃時,赤鐵礦顆粒及球團礦一直保持原有形態,連接較少當達到1300℃時,才能使晶粒明顯長大,形成連接橋,所以需要的溫度較高。

表1 海南赤鐵礦精礦的化學組成

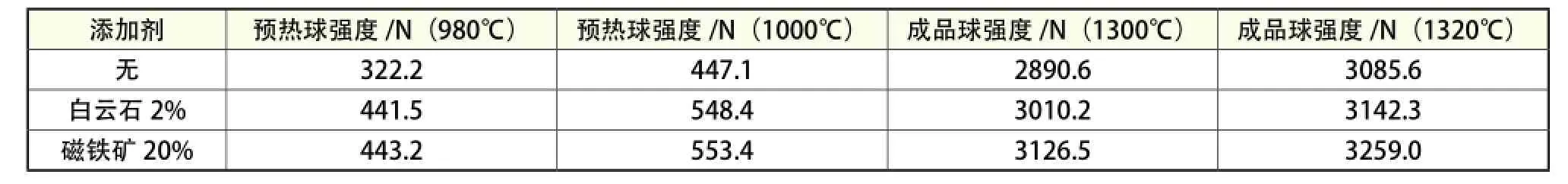

表2 添加劑對赤鐵礦球團預熱焙燒的影響

圖1 預熱溫度對預熱球強度的影響

圖2 焙燒溫度對成品熱球強度的影響

2.2 改善海南赤鐵礦球團預熱焙燒性能研究

(1)添加劑的影響。為研究降低海南赤鐵礦預熱焙燒溫度的條件,特對其配加磁鐵礦、白云石進行了研究。表2為分別加入了磁鐵礦、白云石后的預熱焙燒效果。

由表2可以看出,白云石和磁鐵礦都可以提高赤鐵礦球團的預熱焙燒性能,使海南赤鐵礦的預熱溫度降低至980℃,焙燒溫度降低至1300℃。磁鐵礦是因為:磁鐵礦預熱焙燒所需溫度要比赤鐵礦的低,在赤鐵礦內配加一定量的磁鐵礦粉的球團,使磁鐵礦均勻分布在球團內,在預熱焙燒時,磁鐵礦迅速氧化成Fe2O3,并形成顆粒之間的粘結相。同時磁鐵礦氧化生成的Fe2O3晶粒表面原子具有較高的遷移能力,可以在較低的溫度下促進相鄰顆粒之間形成晶鍵。而白云石則是由于它們與鐵反應,生成低熔點化合物(鐵酸鈣或鐵酸鎂),熔化形成液相,液相可促進固相固結或產生液相固結,提高預熱焙燒球強度的緣故。

(2)潤磨的影響。為進一步研究降低海南赤鐵礦預熱焙燒溫度的條件,特對海南赤鐵礦進行了潤磨預處理,表3為潤磨對赤鐵礦球團預熱焙燒性能的影響,其中膨潤土用量為1.5%,預熱溫度為950℃,焙燒溫度為1260℃。

表3 潤磨對赤鐵礦球團預熱焙燒球的影響

從表3可以看出,經潤磨后預熱球和成品球強度大大提高,隨著潤磨時間的延長,球強度繼續增大。這是因為經過潤磨后,增加了物料的細度和微細顆粒含量,使物料比表面積大大增加。同時增加了物料表面活性,從而使物料表面的過剩能量增加,使顆粒活性大,反應加快,所以可以在較低的溫度下生產質量更好的球,提高球團質量。可見,增加潤磨工藝是改善海南赤鐵礦焙燒性能一條非常好的途徑。

3 結語

(1)海南赤鐵礦球團預熱焙燒性能表現較差,在不潤磨及沒有添加劑的情況下,膨潤土配比3.5%,預熱溫度1000℃,焙燒溫度1320℃,預熱球及成品球才能達到生產要求。

(2)配加磁鐵礦和白云石均能改善海南赤鐵礦預熱焙燒性能,添加2%的白云石或20%的磁鐵礦,能使預熱溫度降低至980℃,焙燒溫度降低至1300℃。

(3)潤磨具有改善赤鐵礦球團焙燒過程,強化球團固結,降低焙燒溫度和縮短焙燒時間的作用。配加1.5%膨潤土,潤磨6min的球團在預熱溫度為950℃、焙燒溫度為1260℃的條件下就能滿足生產要求。

[1]傅菊英,姜濤,朱德慶.燒結球團學[M].長沙:中南大學工業出版社,1996.2.

TF046

A

1671-0711(2017)04(下)-0131-02