特薄雙零鋁箔生產工藝研究與實踐

杜江

(江蘇中基復合材料股份有限公司,江蘇江陰 214443)

特薄雙零鋁箔生產工藝研究與實踐

杜江

(江蘇中基復合材料股份有限公司,江蘇江陰 214443)

針對目前雙零鋁箔生產難點問題,采用中間退火技術以及增加鋁箔毛料清洗工序,優化了生產加工工藝流程。同時著重對輥系參數、軋制油配比、道次分配及其工藝進行了優化,試制了厚度為0.005 mm~0.0045 mm、拉伸強度為60~90 MPa、伸長率>1.5%、針孔數可忽略不計的特薄鋁箔產品,生產率達到86.82%。

雙零鋁箔;軋制工藝;工藝參數

0 前言

近年來,隨著科技的不斷發展,人們生活質量逐漸得到改善,雙零鋁箔在食品、飲用水、牛奶制品、醫藥防護和電子產品等領域的應用得到了迅速的發展[1]。雙零箔是指厚度小于0.01 mm的鋁箔,相對其他較厚的鋁箔來說,雙零鋁箔的生產加工稍有難度。特別是對較高質量的雙零鋁箔來說,它的生產對原材料和設備工藝條件等都提出了更嚴格的要求。一般來說,生產雙零鋁箔需要優質的鋁箔坯料提供保障,其次對軋輥、軋機等也有很高的要求,除此之外軋制工藝及操作也對鋁箔的厚度及質量有一定的影響[2]。

目前生產雙零鋁箔的主要難點是針孔數帶來的力學性能下降的問題,針對這一難題,在生產實際中采用中間退火技術以及增加鋁箔毛料清洗工序,優化生產加工工藝流程,并對輥系參數、軋制油配比、道次分配及其工藝進行了探索與分析,為特薄雙零鋁箔的高效優質化生產提供參考。

1 生產工藝流程優化

1.1 鋁箔坯料

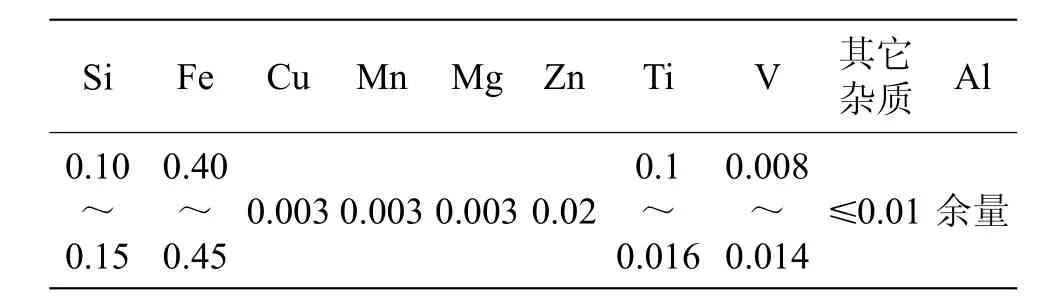

采用1235合金為坯料,具體規格為AA1235H14鑄軋鋁箔坯料,它在國內比較常用并且加工工藝較為成熟[3]。參數是0.3 mm×1060 mm×C mm,氫含量≤1.4 mL/kg,晶粒尺寸為0.03~0.05 mm,合金元素成分見表1。

表1 AA1235H14合金各元素(質量分數/%)

1.2 鋁箔生產工藝流程

鋁箔生產的過程實際上就是將毛料反復軋制的過程。但是不同工序的軋制都有其特定的作用,針對特薄雙零鋁箔在實際生產過程中所面臨的主要的問題,制定了如下圖1所示的工藝流程。

圖1 鋁箔軋制流程圖

第一道粗軋工序是將鋁坯卷材投入粗軋機,用軋制油進行潤滑,然后在軋輥的作用下得到較薄的鋁箔的工藝過程。接著進入中軋階段,就是將經過粗軋后的鋁箔毛料進一步軋制,同樣需要用軋制油進行潤滑,但是參數控制和粗軋有所不同。

經過兩次軋制之后的鋁箔已經減薄到一定的程度了,此時采用雙合軋制,其目的是提高軋制工序對超薄鋁箔的軋制效率。這是因為當軋件的厚度已經達到軋輥工作的最小極限厚度時,軋輥之間的軋制壓力對軋件的作用相當微小,所以使軋件變得更薄是很有難度的,因此通常采用雙合軋制的方法增加軋件厚度來克服這種缺陷,也就是把兩張鋁箔進行重合一同進入軋輥之間進行軋制,在實踐過程中是將兩卷箔料重疊,然后用雙合油噴淋防止鋁箔之間粘連,然后經過合卷機合卷加工而成的。

退火指的是將鋁箔緩慢加熱到一定溫度,保持足夠時間,然后以適宜速度冷卻。目的是降低硬度,改善切削加工性,消除殘余應力,穩定尺寸,減少變形與裂紋傾向;細化晶粒,調整組織,消除組織缺陷,便于實施后繼工序的過程。為了提高鋁箔的性能,在后續的精軋過程中不會因為鋁箔的過分硬脆而斷裂,采用中間退火技術。一方面,中間退火工藝可以消除鋁箔的部分僵硬化缺陷,恢復其塑性并且降低變形抗力;另一方面,還可以大大穩定鋁箔晶粒與晶粒之間的連接使其不易發生斷裂,從而減少了晶界斷裂造成的針孔,這些少量的針孔在后續的軋制過程中也會得到大大改善。

毛料清洗是利用軋制油對退火后的鋁箔進行軋制油清洗過程,使鋁箔在下一步精軋過程中與軋輥之間形成一層潤滑膜,有效降低了摩擦系數,提高軋制力,從而使軋出的鋁箔更薄,更平整均勻,大大提高了雙零鋁箔的質量。

精軋工序是將清洗后的毛料投入精軋機進一步軋制到成品厚度的鋁箔。最后再經過分切加工成設計寬度的鋁箔制品,經過最終退火去除軋制油和其他污漬得到成品鋁箔。

2 工藝參數

2.1 軋輥參數

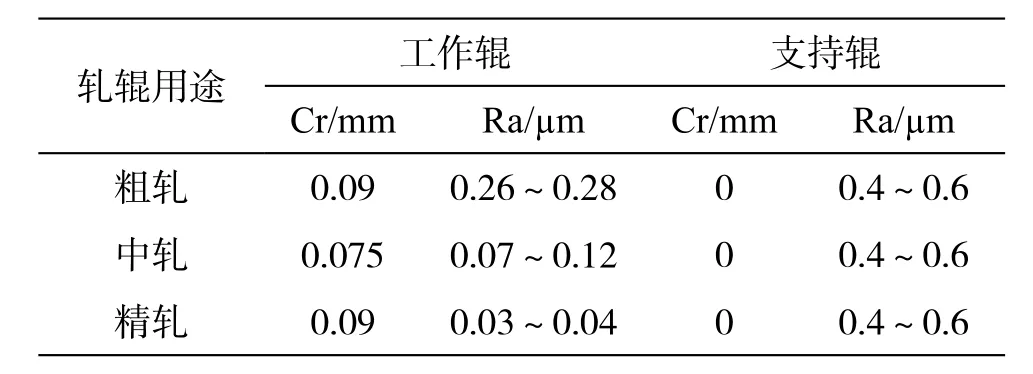

軋輥參數對雙零鋁箔的質量有重要的影響。在鋁箔的軋制過程中,鋁箔經過軋輥反復軋制變薄,與軋輥直接接觸反復摩擦,所以其表面粗糙度、輥型以及尺寸參數都會對鋁箔的質量以及能否成功軋制產生重要的影響[4]。表面粗糙度直接影響鋁箔表面的平整度、均勻度以及針孔數目,除此之外,軋輥的表面粗糙度對壓下量的大小、軋制速度的快慢和鋁箔表面的光亮度也有很大的影響。不同道次的軋輥應與各道次的粗糙度相適應,且要求粗糙度均勻。粗糙度過小不利于壓下量的控制,鋁箔在其表面易發生打滑的現象,對鋁箔的板形控制較難。粗糙度過大不利于精軋,因為很難保證軋制的厚度,對鋁箔的質量也會造成影響。輥型是指輥身中部和輥身兩端的直徑差和該差值的分布情況,它影響壓下量和鋁箔板形。其設計要綜合考慮選用合金的規格以及軋輥的其它參數。根據已有實際生產經驗,綜合制定了與工作輥、支承輥相匹配的設計方案,如表2所示。

表2 輥系參數

2.2 軋制油配比

軋制油是鋁箔生產的三大要素之一,它對鋁箔的壓下量、軋制速度、產品板形和表面質量具有很大的影響,因此軋制油的選擇、配比以及使用都是非常重要的。在生產雙零鋁箔的實踐過程中,為了獲得性能優良、質量優異的產品,對軋制油的選擇和配比都有嚴格的需求[4]。

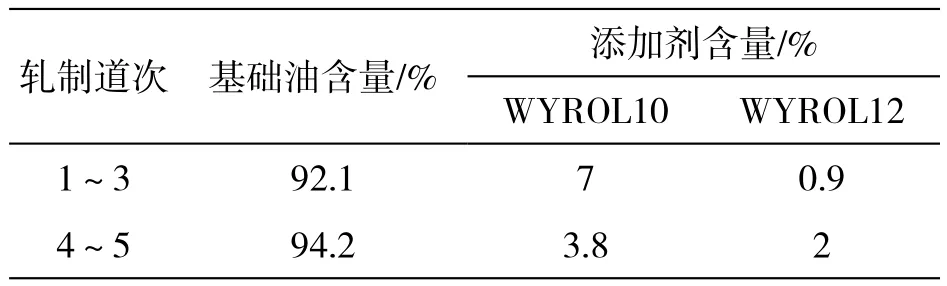

軋制油的組成為國產MR921、WYROL-10和WYROL-12。其中MR921為基礎油,在鋁箔的軋制中起冷卻作用,添加劑起著潤滑作用。在不同的道次中選擇不同的基礎油和添加劑以達到最優的效果。為此,根據公司現有的生產設備以及以往的實際生產經驗,再結合同行企業的生產實踐結果來看,制定了針對道次加工中的不同配比:1~3道次時,質量配比為基礎油92.1%,WYROL10為7%,WYROL12為0.9%;4~5道次時,基礎油為94.2%,WYROL10為3.8%,WYROL12為2%。粗軋機軋制油粘度為2.044 mm/s,精軋機軋制油粘度為1.948 mm/s。這主要是考慮到前道工序加工的狀態以及下一道工序的要求來確定的配比方案,具體試驗方案如表3所示。

表3 軋制油配比

2.3 道次分配及其工藝

軋制道次是影響鋁箔質量的又一重要參數。不同軋制過程中的鋁箔毛料是逐漸變化的,后道工序中,鋁箔減薄到一定的厚度,即使采用雙合軋制技術軋制鋁箔,每一步的減薄仍然是很困難的。為此,在軋制過程中采用不同的工藝是至關重要的[5]。

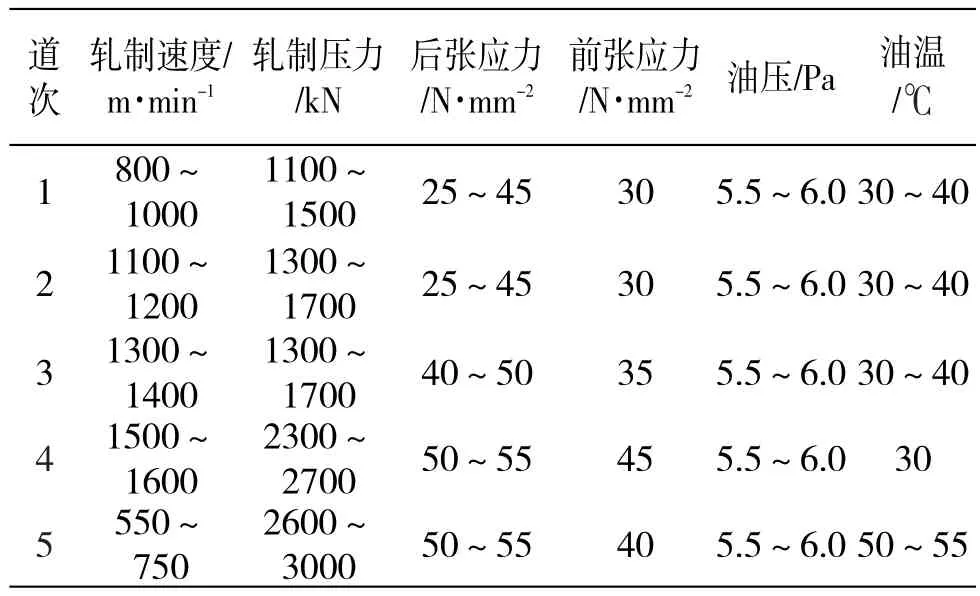

軋制速度是影響道次加工率和生產率的重要因素。速度的變化影響變形區油膜厚度,從而影響軋輥和鋁箔的摩擦系數。當速度高時,變形區油膜厚度增加,潤滑性好,摩擦系數低,且高速軋制熱效應產生的動態回復能使箔材發生明顯的加工軟化,從而能夠提高道次加工率和生產率。但是速度過高時,不利于鋁箔行走過程中的板型控制。前后張力主要控制的是鋁箔在運動過程中的走向,設置不當易造成鋁箔的形變,因此應當與軋制速度相互配合,使其在達到較高的壓下率的情況下最大限度地保證鋁箔板型。根據實際生產經驗以及現有設備條件,制定了如表4所示的工藝。

表4 道次分配工藝

3 試制結果與分析

經過粗軋機軋制階段之后,即第一、二、三道次之后,鋁箔的厚度變化依次為:0.3 mm、0.14 mm、0.07mm和0.038 mm,計算道次壓下率分別為53%、51%、55.8%,基本滿足需要。接著進入中軋階段,根據第四道次控制相關參數,此時鋁箔毛料變為0.013 mm,該道次壓下率為55%。此時鋁箔的厚度已經相當薄了,采用合卷機進行合并采用雙合軋制的方式能夠有效增大效率。在進行中間退火和毛料清洗階段,此時爐內經過3h升溫至165~185℃退火4h,然后經過2h冷卻到100℃后出爐,經過軋制油清洗階段潤滑鋁箔表面,最后進入精軋階段,即第五道次,鋁箔的厚度變化分別為:0.013 mm、0.005 mm,道次壓下率為51.8%,達到了設計厚度,并且對于精軋階段來說產量已經達到了一定的水平了,滿足需要。接下來根據不同的客戶需求進行分切、半成品退火和入庫。

上述試驗所獲鋁箔產品的產率為86.82%,厚度為0.005 mm~0.0045 mm,拉伸強度為60~90 MPa,伸長率>1.5%,針孔數可忽略不計。根據結果來看,按照設計工藝可以有效生產出高質量的厚度為0.005 mm的特薄雙零鋁箔。

4 結論

特薄雙零鋁箔的生產對原料和工藝的要求都很高。實踐采用1235坯料,并配置相應的優化工藝參數,特別是在精軋之前,采用中間退火技術和軋制油清洗過程,保證了生產鋁箔的質量,光亮度和平整度都有所提高,針孔數可忽略不計,對開發高質量的雙零鋁箔具有一定的借鑒作用,為特薄雙零鋁箔的發展提供了方向。

[1] 饒竹貴,楊鋼,孫力軍,等.雙零鋁箔鑄軋工藝對其坯料質量影響的簡述[J].云南冶金,2011,40(6):39-42

[2] 蔣顯全.0.007 mm優質鋁箔的軋制工藝研究[J].鋁加工,1995(5):5-12

[3] 劉煜.0.0065 mm鋁箔軋制的工藝研究[J].鋁加工,2002,25(6):8-12

[4] 黎志勇,史慶南,楊鋼,等.雙零鋁箔針孔產生原因及控制方法[J].新技術新工藝,2008(10):63-65

[5] 杜娟,肖陽,趙衛濤,等.國內雙零鋁箔常見質量問題及分析[J].輕合金加工技術,2010,38(6):23-28

Research and Practice of Technology for Super-thin Double Zero Aluminum Foil

DU Jiang

(Jiangsu Zhongji Lamination Materials Co.,Ltd.,Jiangyin 214443,China)

The intermediate annealing treatment and cleaning process of aluminum foil were used to optimize the production and processing of double zero aluminum foil to solve the key problem.And the parameters of rolling system,rolling oil ratio,pass distri?bution and process were optimized.The aluminum foil products with the thickness of 0.005 mm to 0.0045 mm were trial-manufac?tured.And its tensile strength was 60~90 MPa,the elongation was more than 1.5%.What’s more,the number of pinholes were negligible with yield of 86.82%.

double zero aluminum foil;rolling process;process parameters

TG339

B

1005-4898(2017)02-0025-04

10.3969/j.issn.1005-4898.2017.02.05

增強車用鋁鑄件應用的兩種新型內部涂層

杜江(1962-),男,江蘇人,工程師。

2017-02-06

為了避免熔融保溫工藝中產生的金屬污染,幫助鑄鋁廠提高產量并減少廢品率,摩根先進材料公司研發出兩種專業涂層——PRO和STAR用于熔融工藝中的擴散阻擋層。經過驗證,它們在減少鋁合金雜質、防止材料污染及坩堝中熔渣方面特別有效。這些專業配方可用于坩堝內表面,防止金屬和坩堝之間產生化學反應,可作為減少雜質的屏障。PRO涂層的應用相對簡單,可以與水混合,然后由受過訓練的手工勞動者用刷子涂覆到坩堝上。它還可以用作砂漿,修復已損壞或缺損的區域,最大化地延長坩堝的使用壽命。STAR涂層更為先進,可為粘土粘合及碳粘合的坩堝帶來更佳的效果。它必須由熟練的專業人員來操作,使用特定的噴槍在坩堝內形成納米顆粒層,然后在特定條件下燒結,以確保其牢固結合。這減少了清潔時間,同時其產出的金屬純度比標準坩堝制成的更好。