雙相不銹鋼塔架角接焊縫超聲檢測的應用

羅雅++朱建峰++葉冰??

【摘要】AP1000核電站為第三代先進壓水堆,世界上首次建造的新堆型,其建造模式及設備工作環境差、抗腐蝕要求高、投產后設備不可更換等特殊情況,在AP1000結構模塊墻采用了大量的雙相不銹鋼作為墻體材料以提高其抗腐蝕能力。雖然近年來隨著儀器和探頭性能的提高及信號處理理論的發展,促使雙相不銹鋼焊縫的超聲波檢測技術有了長足的進步,但具體到實體的檢測,還有一定的研究空間。

【關鍵詞】雙相不銹鋼;模擬試塊;對比試塊;縱波斜探頭

Application of Ultrasonic Testing of Weld Seam in Duplex Stainless Steel Tower

Luo Ya,Zhu Jian-feng,Ye Bing

(Sichuan nuclear Erecht Engineering Inspection Co., LtdMianyangSichuan621000)

【Abstract】AP1000 nuclear power plant for the third generation of advanced pressurized water reactor, the world's first construction of the new pile type, its construction mode and equipment, poor working environment, high corrosion resistance requirements, equipment can not be replaced after the special situation, in the AP1000 structural module wall A large number of duplex stainless steel as a wall material to improve its corrosion resistance. Although in recent years with the instrument and probe performance and signal processing theory, the development of dual-phase stainless steel weld ultrasonic detection technology has made great progress, but specific to the physical detection, there is a certain research space.

【Key words】Duplex stainless steel;Simulated test block;Comparative test block;Longitudinal wave oblique probe

1. 工程概況

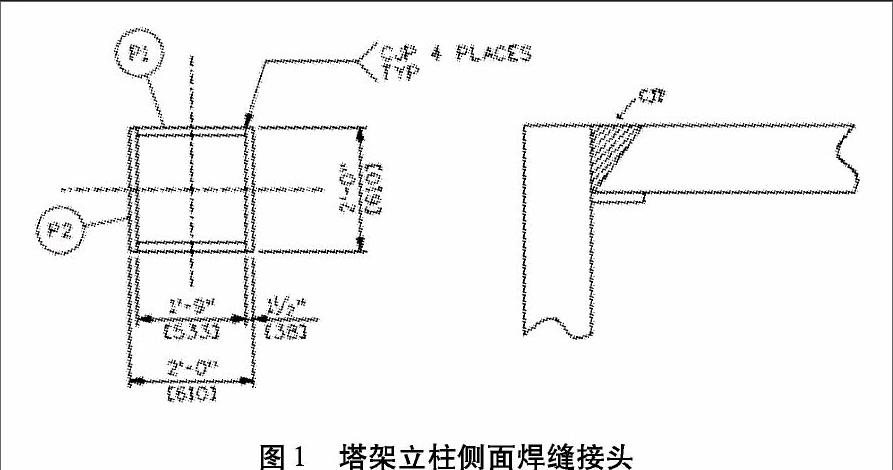

AP1000不銹鋼塔架IRWST作為其中最大的雙相不銹鋼承重支架,IRWST 塔柱外形尺寸為9195mm(H)×453.4(L)×442.0mm(W),成塔式結構,總重量約46t,由4 根立柱,16 支橫支撐,32 支斜支撐,柱頂板,柱底板,加勁板,節點板等不銹鋼材料組成,其中4根立柱材質為A240S32101,厚度38.1mm,尺寸為610mm×610mm×9080mm,由角接形式進行焊接,焊接后需要做超聲檢測,立柱的角接焊縫為本文介紹的重點,其結果圖1所示:

圖1塔架立柱側面焊縫接頭

2. 雙相不銹鋼接頭焊縫的特性

雙相不銹鋼焊縫在高溫下為高溫鐵素體相,當冷卻到雙相區時開始析出針狀奧氏體相,由于奧氏體相的析出是屬于擴散控制變化,因此在相變時必須要有足夠的時間才能發生相變。在焊接過程中受焊接熱循環峰值溫度的影響,雙相不銹鋼焊縫及熱影響區各區域晶粒尺寸大小不一,導致組織性能有很大差異,故對其焊縫的超聲波檢測與碳素鋼焊縫有所不同。

3. 雙相不銹鋼塔架角接焊縫超聲波檢測

3.1檢測參數(探頭)的選擇原則。

由于超聲波晶粒粗大,及其各向異性的特征,超聲波檢測過程中,不銹鋼對超聲波回波信號的散射及衰減作用,對信號的測定帶來影響,降低檢測靈敏度。草狀回波使信噪比降低。晶間反射產生的偽缺陷信號的干擾,可能引起誤判。當晶粒粗大時,若采用較高頻率,將會引起嚴重衰減,超聲波穿透能力顯著下降,而信噪比也由于散射的增強而明顯下降。為了減少散射,增加信噪比,一般選用較低頻率、窄脈沖縱波斜探頭,選用晶片尺寸大的探頭。在使用縱波斜探頭檢測時應注意,由于存在波型轉換,縱波探頭中伴隨的橫波,容易影響檢測結果。

3.2對比試塊的選擇原則。

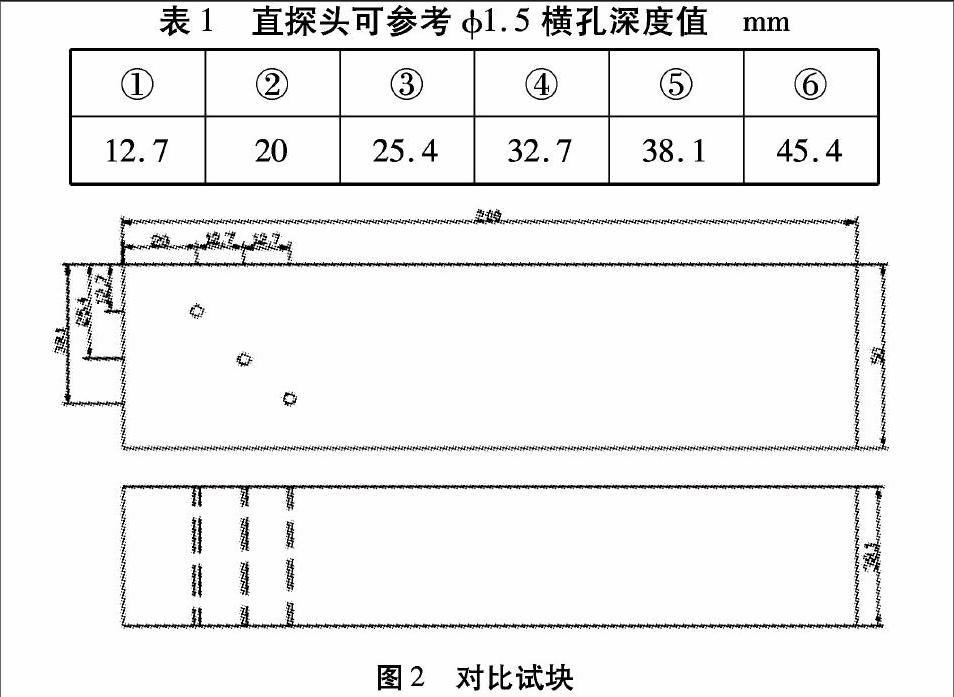

對比試塊的的材料應與被檢材料相同,或具有相同聲學性能的材質制作而成。試塊的設計,對比試塊為50*38.1*200的平行六面體試塊。試塊的參考反射體為一組3個1.5mm平行橫孔,橫孔間距為12.7mm,最上面橫孔距左端距離為20mm,各橫孔水平及垂直間依次排開。這樣即保證了斜探頭調校的同時又有利于直探頭的校準。從試塊上表面及側邊探測,直探頭可參考1.5橫孔深度值有:

斜探頭從上下兩個面對三個不同深度的橫孔探測,可參考的1.5橫孔深度有(深度1:1校驗):

3.3模擬試塊的制作。

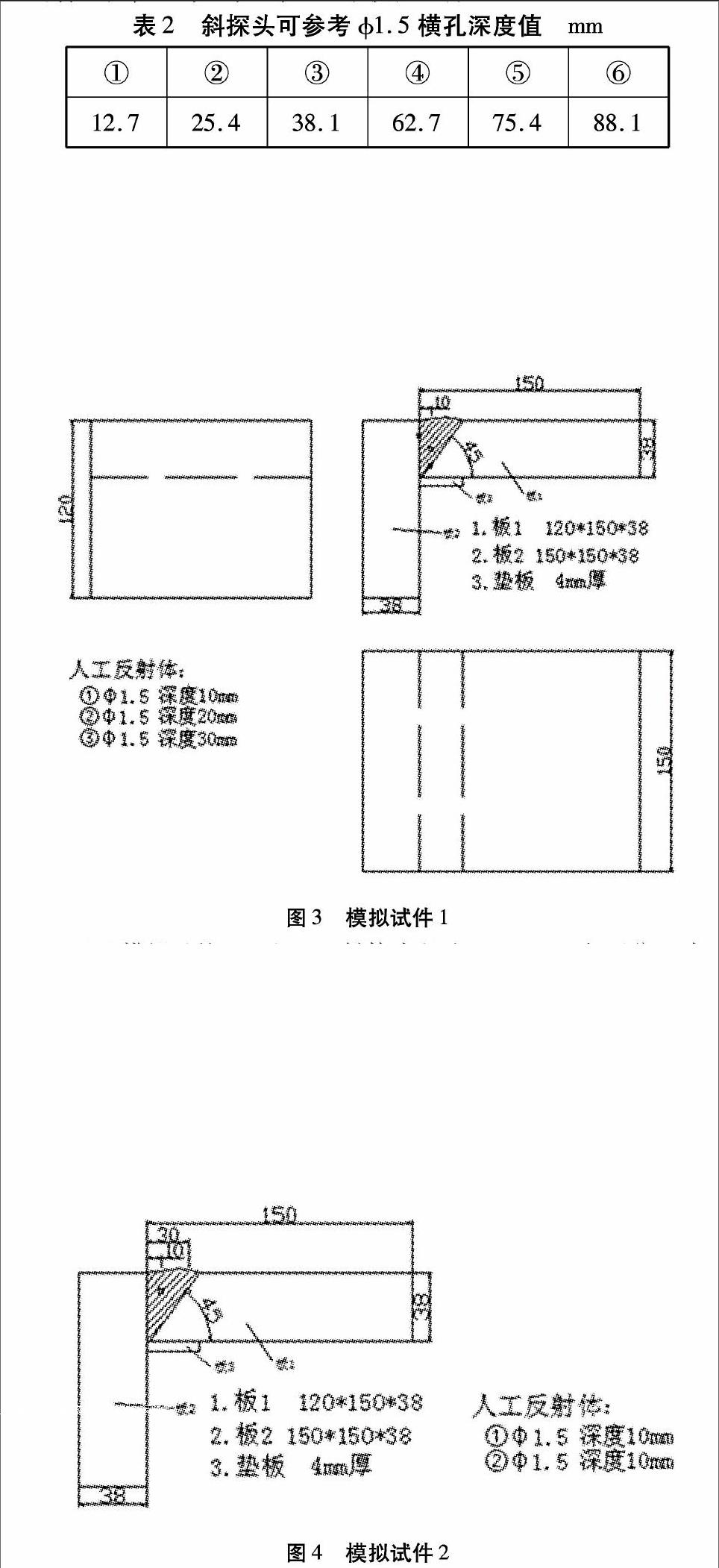

為更好的編制及選用AP1000不銹鋼塔架超聲波檢測工藝,提高檢測效率,我們事先應設計和制作其相應的模擬試塊,試塊尺寸模擬現場實際,并在適當的位置設計人工反射體橫孔。充分考慮到缺陷的產生區域及加工制作的合理性,下面分別設計了兩個模擬試件:

(1)模擬試件1。

人工反射體直徑為1.5mm,分別位于根部、中間部及左側上表面:孔1位于焊縫與腹板熔合線上部,距離工件翼板上表面10mm;孔2位于焊縫中間部,距左端焊縫與腹板熔合線10mm,距離工件翼板上表面20mm;孔3位于焊縫根部,距左端焊縫與腹板熔合線10mm,距離工件翼板上表面30mm。模擬試塊1圖示如圖3:

(2)模擬試塊2。

人工反射體直徑為1.5mm,主要位于表面區域,以補償試塊中未涉及區域。兩個試塊配合使用能更好的模擬現場,制作出最佳的檢測工藝。對現場發現的不確定回波信號進行對比及修正,對排除偽缺陷顯示有指導意義。人工反射體位于距離工件翼板上表面10mm,分別距左端焊縫與腹板熔合線10mm、30mm處,更好的配合斜探頭二次波的檢測。模擬試塊2圖示如圖4:

3.4超聲波檢測探頭的布局。

(1)我們將超聲波對不銹鋼焊縫檢測分為上部、中間部、根部三個檢查區域。考慮到結構特殊性,由于墊板的阻擋,立柱內壁空間太小,人員及探頭無法入內,只能從翼板上表面B及腹板外側面A這兩個面探測。探頭掃查圖示如下:

(2)探頭掃查區域: L線上部區域,長度L1=38mm,主要探測焊縫金屬與腹板熔合線處未熔合缺陷及焊縫金屬內部面狀缺陷。

(3)用45°斜探頭掃查L線上部區域下部區域L2=38mm(暫先不考慮斜探頭前沿)。輔助掃查焊縫區域內缺陷。

(4)用60°斜探頭從翼板B面距焊縫右端L3=tan60°*T-L0=28mm區域進行掃查(T為板厚38.1mm,L0為焊縫寬度約為38.1)。一次波檢測時焊縫金屬左端上部及中間部區域存在檢測肓區,需要配合其他角度檢測。60°斜探頭二次波掃查時其探頭移區域大,超聲波傳遞聲程也大,不銹鋼晶粒對超聲波的散射作用大,回波信號弱,固不建議使用,可以作為輔助檢測的一種方法。

(5)70°斜探頭從翼板B面距焊縫右端L4=tan70°*T-L0=67mm區域進行掃查。一次波能檢測時焊縫金屬左端上部區域存在檢測肓區,需要配合其他角度檢測。

(6)用45°斜探頭從翼板B面距焊縫右端L2a=3*tan45°*T-L0=76mm區域進行掃查。

(7)于腹板焊前加工為45°坡口,焊接完成后焊縫區域用45°斜探頭一次無法掃查到,固采用二次回波法。主要探測焊縫金屬與腹板坡口處未熔合及焊縫缺陷,包括對焊縫金屬左端上部60°、70°探頭未能掃查的區域進行探測,以減小探測盲區。

3.5焊接過程無損檢測控制。

(1)原材超聲檢測。

不銹鋼板材進廠應參照相關標準畫網絡線進行超聲波抽檢,以確保板材無內部缺陷。

(2) 1/3焊縫層間檢測。

焊接至1/3層時,清理焊道表面,增加一次液體滲透檢測,從板A面用直探頭進超聲波進行輔助檢測。主要檢測重點為根部未焊透、坡口處未熔合。注意焊縫底面根部位置的確定,直探頭移動范圍小,我們可以在腹板A面標出焊縫底部位置為直線L(翼板與墊板交界面) 。L線上端為掃查區域,注意翼板與墊板交界面處的回波的干擾。條件允許可以從翼板B面增加一個60°斜探頭。 檢測后發現超標缺陷應返修,返修后部位再做一次液體滲透檢測,經驗證合格后可以進入下一道焊接工序。

(3) 2/3層焊縫檢測。

焊接至2/3層時,清理焊道表面,增加一次液體滲透檢測,從腹板A面用直探頭進超聲波進行輔助檢測。主要檢測重點裂紋,焊縫金屬與腹板、翼板母材側坡口間未熔合,焊道層間未熔合。條件允許可以從翼板B面增加一個60°斜探頭或利用45°斜探頭一次反射波進行檢測,更有利于翼板坡口處未熔合缺陷的檢出,避免漏檢測。

(4)最終焊縫。

超聲波檢測從腹板A面用直探頭對L線上部區域進行掃查,A面增加一個45°斜探頭掃查。從翼板B面用60°、70°斜探頭掃查,B面再增加一個45°斜探頭一次反射波進行掃查。

4. 結語

AP1000不銹鋼塔架角接接頭焊縫超聲波檢測中,通過與模擬試塊1、模擬試塊2人工反射體缺陷回波信號的對比,分析處理實際缺陷信號,并在焊接過程進行無損檢測過程控制。在最終焊縫的超聲波檢測中其一次檢測合格大幅提升,為今后的不銹鋼塔架制作和超聲檢測工藝的提升具有相關指導意義。

參考文獻

[1]全國鍋爐壓力容器無損檢測人員資格考核委員會組織編寫,《超聲波探傷》,中國鍋爐壓力容器安全雜志社,2005年.

[2]中華人民共和國行業標準NB/T47013-2015.3 ,超聲檢測部分 ,2015年.

[3]AWSD1.6-2000,美國鋼結構焊接規范,不銹鋼超聲波驗收標準,2000年.

[4]S32101雙相不銹鋼的焊接特性及在AP1000核電站中的應用,李慶光,電子建設,13年第7期.

[文章編號]1619-2737(2017)03-18-103