冷精鍛工藝設計

?

【實用精密鍛造知識系列介紹之八】

冷精鍛工藝設計

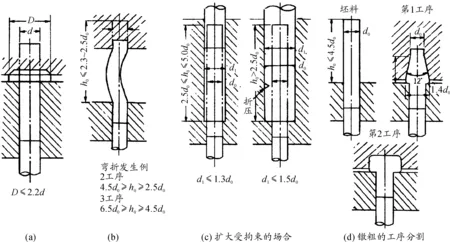

鐓粗成形頭部,使頭部直徑擴大,頭部直徑擴大極限與所采用的工序數無關。如不進行中間退火,頭部直徑擴大極限為坯料直徑的2.2倍左右,即D/d約等于2.2。參見圖11。

在圖11中,長桿的鐓粗成形,其成形極限與高徑比(h0/d0)有關,高徑比(h0/d0)大,桿成形的穩定性就差,易發生縱向彎曲。如成形部位滿足4.5d0>h0>2.5d0,采用兩工序成形,如滿足(6.5 ~8.0)d0>h0>4.5d0,采用三工序成形。在鐓粗成形中,如材料的加工硬化系數(n)大,穩定性好。

圖11 細長桿鐓粗

圖12 正擠壓多臺階軸的工序配置

4.臺階軸的成形工序設計(正擠壓和多次正擠壓)

采用軸坯料成形細長軸,如材料為低碳鋼,一次正擠壓時斷面減少率可達80%以上,而再次進行正擠壓斷面減少率可為20%~33%。

圖12的臺階軸的成形,先正擠成形細徑D2,接著再正擠壓成形中徑D1。

圖13的臺階軸的成形,先正擠壓成形粗徑D1,入模角α設定為小于25°,然后繼續擠壓成形細徑D2,再將該細徑擠壓成更細的直徑D3,順序進行。注意其截面變化率不大于(20%~30%),退火硬度為98HRB。

圖13 三次正擠壓成形多臺階軸的工序配置

5.擠壓杯形件的工序設計 (正擠壓和反擠壓)

杯形件的擠壓有正擠壓和反擠壓兩種。新近發展起來板鍛造技術可采用厚板材拉深成形杯形件。內外徑的尺寸精度要求和杯孔的深徑比(h/d),對杯形件成形工藝的選擇和工序配置關系極大。正擠壓時,因為決定尺寸精度的成形模腔設置在下模,不受壓力機精度和多工序成形偏心負荷的影響,但沖頭的長度較長。而反擠壓時,未變形部位不受摩擦作用,成形力較正擠壓成形低。但反擠壓沖頭設置在上模,受壓力機精度和多工序成形的偏心負荷的影響較大。

江蘇中興西田數控科技有限公司董事、總經理 張清林