一種提高連鑄坯定尺切割精度的判定方法

蔡 森,蔡 悝

(山信軟件萊蕪自動化分公司,山東 萊蕪271104)

目前,萊鋼銀山型鋼連鑄機H型生產線生產的異形坯重量沒有計量手段,單支鑄坯重量數據對于分析鑄坯質量是一個關鍵性的參數。缺乏對單支鑄坯重量精確計量手段,也就意味著缺乏對鑄坯質量進行質量分析的有效手段。如何能準確計量單支坯重和提高軋材成材率,成為急需解決的一大難題[1]。

1 智能鋼坯質量判定的產生

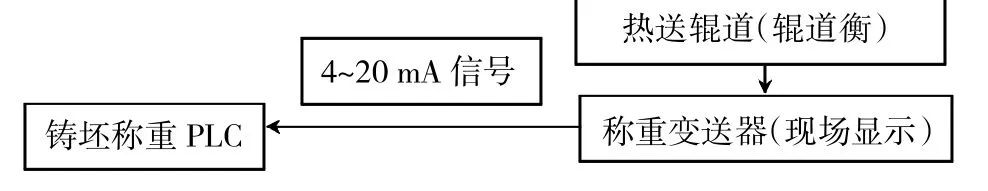

根據連鑄機及異型鋼軋機對鑄坯重量的要求,計算機控制系統按理論重量計算出第1支鑄坯的定尺長度,并把第1支鑄坯的定尺信號傳遞給高精度紅外攝像切割系統,高精度紅外攝像切割系統根據定尺長度完成對第1支鑄坯的切割。PLC發送命令把鑄坯放到可升降鑄坯熱送輥道上,輥道下降后鑄坯被放到高精度鑄坯輥道秤上完成對鑄坯的稱重過程。稱重完成后輥道升起,把鑄坯輸送到軋鋼工序。高精度鋼坯秤將鑄坯的實際重量反饋給計算機控制系統,計算機控制系統根據前1支鑄坯的重量及定尺,結合鑄坯斷面、鋼種、定尺長度計算出理論單坯重量,并與實際稱量的單坯數據對比,通過數學計算得出下1支鑄坯的定尺長度,并把定尺信號傳遞給高精度紅外攝像切割系統,開始下一個循環[2]。鋼坯稱重配置結構見圖1。

圖1 鋼坯稱重配置結構

2 智能鋼坯質量判定的系統配置

2.1 硬件部分

硬件部分主要包括高精度紅外攝像切割系統、鑄坯跟蹤控制系統、高精度鑄坯輥道平臺秤及輥道升降系統。在3個流異型坯輸送輥道上分別安裝3臺在線高精度輥道平臺秤,用于計量單支異型坯重量。重量信號進單獨稱重PLC系統,作為PLC進一步進行數據處理和邏輯推理的數據源。稱重輥道衡及稱重變送器都有技術成熟的產品,其計量準確性可以得到保證。稱重PLC與鑄流及火切機PLC通過以太網實現通訊。數據在稱重PLC中處理,將處理完的數據通訊至每個流的鑄流PLC,實現鋼坯定重采集。

2.2 軟件部分

軟件采用模塊化編程,主要包括鑄坯稱重輥道模塊、鑄坯定重和定尺模塊以及在三大模塊基礎上建立的鑄坯切割自動控制系統。鑄坯定重模塊包括數據采集器、邏輯推理機、SQL數據數據庫、操作員界面等模塊。由PLC負責采集稱重數據及數據規范化預處理,由推理機對數據進行目標處理,由服務器進行數據存儲和共享處理,只允許授權用戶的特定訪問與修改,提高數據安全性,由操作員界面提供數據查詢及報表打印服務。

3 智能鋼坯質量判定的實現

3.1 單支異型坯重量采集

1#連鑄機為1機3流配置,每個流的最后一組輥道上安裝接近開關,用于檢測是否有鋼坯停在這組輥道上。再根據其工藝布置特點,考慮利用3臺在線高精度輥道平臺秤,用于計量單支異型坯重量。在輥道衡旁邊設置1個HMD熱金屬檢測器,再加上每個流末端的接近開關來判斷是哪個流的鑄坯上稱和下稱。每個流輥道衡都設置1臺稱重變送器,用于輥道衡稱重數據的現場顯示和信號變換。

稱重變送器負責把輥道衡的毫伏信號轉換為PLC可以接受的4~20 mA標準信號,PLC負責采集稱重數據及數據規范化預處理。稱重PLC與鑄流及火切機PLC通過以太網實現通訊。數據在稱重PLC中處理,將處理完的數據通訊至每個流的火切機攝像定尺系統,實現定重切割[3]。

3.2 智能鋼坯質量判定的原理

采集層軟件在稱重PLC中編制,實現稱重數據采集、預處理、通訊、上傳等基本功能。數據采集的邏輯功能為:在“自動”操作方式下,當切割機發出切割完畢信號后,通過每個流第3組輥道的限位和熱送輥道上的HMD來判斷放到熱送輥道上的鑄坯的流號,如果遇到異常情況,在控制畫面上選擇“手動”操作方式,手動輸入鑄坯的流號。延時1~3 s稱重液壓系統提升鑄坯進行稱量,稱量期約為10 s,在此期間PLC連續讀取稱量值10次,并將信號存入內存單元。稱重結束后,PLC發出稱重完畢信號,運行熱送輥道將熱坯送入加熱爐,輥道將下1支待稱鑄坯送入輥道衡,完成1次稱量循環。稱量結束后,PLC將讀取的10個重量信號與預設的定尺長度、重量對照表進行比對,摒除超限信號,對有效信號進行平均,完成預處理過程。處理完畢的信號送數據庫存儲。

推理機軟件將從PLC中讀取的稱重數據加上流號字頭,寫入數據庫的單支坯重表單中,生成單支鑄坯重量數據,供給瀏覽器顯示單支坯重量數據。通過單支鑄坯重量的精確計量手段,對鑄坯質量進行質量分析和廢坯甄別,去除不合格坯,以提高軋材成材率。

PLC將讀取的10個重量信號首先摒除超限重量信號,剩下合格的重量信號計算其平均值,此平均重量值即為單支鑄坯重量值,然后將平均重量值寫入單支坯重量表單中。

3.3 智能鋼坯質量判定的實現

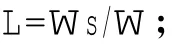

系統提供兩種切割方式選擇。當鑄坯以尺寸規格作為控制指標時,鑄坯切割方式采用定尺切割;當鑄坯以重量規格作為控制指標時,鑄坯切割方式采用定重切割。采用哪一種切割方式,由操作員設定。

采用定尺切割方式時,操作員選擇并輸入定尺設定值,系統將該定尺設定值發送到紅外定尺設備及火焰切割機,由后者執行定尺的檢測和切割。

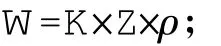

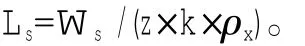

采用定重切割方式時,操作員選擇該方式。并選擇鑄坯鋼種、斷面,設定單坯重量目標值。系統根據選擇的鋼種,從密度表中讀取對應鋼種理論密度;根據選擇的斷面,計算出單位長度鑄坯的理論重量W作為第1支鑄坯的定尺長度L。根據設定的單坯重量目標值Ws計算出理論定尺長度,系統將該理論定尺尺寸數據發送到紅外定尺系統,作為紅外定尺系統的定尺設定值,執行鑄坯切割動作[4]。計算公式如下。選定鋼種、斷面鑄坯的單位長度理論重量為:

3)具備較強的行業話語權。誠如上文所言,PCB是個集中度不高的行業,但它的上游原材料銅箔和覆銅板是兩個集中度很高的行業,CR10都在70%以上,所以上游原材料供應商可以輕松將成本轉嫁給下游PCB廠,但深南電路不同,2016年-2017年上游銅箔和覆銅板價格大幅上漲,但公司同期PCB毛利率不降反升,2016年和2017年分別為19.9%和22.33%,同時應付賬款大幅增加,2015-2017年分別為4.96億元、6.05億元和8.8億元,顯示出對上游較強的話語權。

式中:K為鑄坯寬面尺寸,m;Z為鑄坯窄面尺寸,m;ρ為對應鋼種密度,kg/m3。

理論切割長度為:

式中:Ws為設定單坯重量目標值,kg;W為選定鋼種、斷面鑄坯的單位長度理論重量,kg/m2。

定重切割單元計算出的鑄坯切割尺寸僅是理論計算值。在實際生產中,即使是同一鋼種,其密度也有微小的變化,會造成質量偏差,必須采取措施進行校正。

服務器中包括推理機軟件、數據庫軟件、信息發布與處理軟件,負責對數據進行目標處理并進行數據存儲和共享處理,只允許授權用戶的特定訪問與修改,提高數據安全性;在瀏覽器中編制操作員界面軟件,提供數據查詢及報表打印服務。

本系統在推理機軟件中開發了定重切割校正功能,采取了逐次逼近自適應的方法:計算當前1支鋼坯稱量值與設定重量之間的重量差,該重量差再除以本支鑄坯理論切割長度、斷面尺寸等參數,計算出偏差密度Δρ,再把該偏差密度乘以<1的系數k,得到修正后的偏差密度。用這支鑄坯的切割密度加上或減去修正后的偏差密度,求得下1支鑄坯的切割密度,從而使下1支鑄坯得到修正。由于修正系數K<1,可以達到逐次逼近的效果,避免了超調振蕩的發生,同時,該修正過程系統自動完成,無需人工干預,是一種自適應的過程。計算公式如下。定重切割功能流程如圖2所示。

圖2 定重切割功能流程

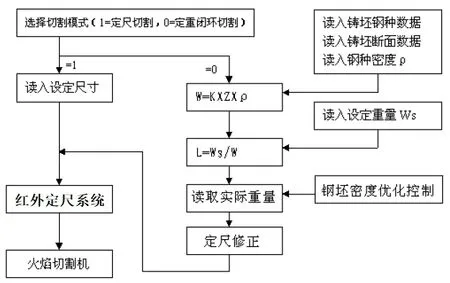

1)修正偏差密度為:

2)下一支鑄坯理論切割長度為:

4 生產報表的生成

以預設的生產班次時間為參照,累計每班、每流的鑄坯生產之支數,并對每班、每流的鑄坯重量進行累積,生成生產報表。

推理機以預設的鑄坯斷面、鋼種、定尺長度計算出理論單坯重量,并與實際稱量的單坯數據對比。當理論值與實際值偏差超過允許值時,判定定尺執行錯誤,給出報警,提示操作員檢查定尺檢測系統的工作狀況。這一功能有助于及時發現定尺或定重系統故障,減少因長短尺造成的廢坯量。

表格用來顯示系統設備的運行狀態,可顯示出輥道衡、稱重變送器、PLC、HMD的流號和當前工作狀態。用1個小色塊表示,綠色表示正常,紅色表示異常。表格顯示包括每一流的稱重的單支重量和本班次累積重量及累計支數。表格中的每一行都對應1個鑄流,每一列對應顯示各鑄流的同一項稱重參數,該屬性值可以在系統維護模塊中修改。每列顯示的內容包括各個鑄流的單支重量、本班次累積重量、本流累計支數、本班累計支數等,具體數值的數據格式根據屬性設置中顯示。如果屏幕寬度不夠,則可以采取分屏等方式解決,以方便實用為原則。每個鑄流出現故障時,在瀏覽器給出報警。

另外,各顯示值可以根據用戶需要進行分類查詢,包括:本班數據顯示;上班數據顯示。所有查詢的結果顯示值均為前面的所有項,同時在正確進行身份驗證后,用戶以不同權限進行數據修正。

生產中不同定尺的鑄坯的單支重量都有一個正常的范圍,即工程上限和工程下限,當重量值超出限值時,系統都會提供報警。每班次的超限情況要求形成日志文件,記錄內容包括:故障流號、故障時間和錯誤量值,以便故障分析。

5 結 論

智能鋼坯質量判定的實現,使鑄坯稱量數據準確,提高了鑄坯成品率,至少可以提高1%。提高了異型坯軋材成材率,提升了鑄坯合格率和經濟效益的目標,提高了生產管理水平和成本核算的精確性。鑄坯成品合格率比計劃合格率提高了5%,根據現有的生產情況,按連鑄機實際年產量為160萬t計算,則每年實現經濟效益為790萬元。

參考文獻:

[1] 潘毓淳.煉鋼設備[M].北京:冶金工業出版社,1992.

[2] 李衛東,田建良,馬艷.攝像定尺測量技術在梅鋼板坯測長系統上的應用[J].梅山科技,2007(2):1-3.

[3]呂曉茜,江楠,鮑紅賓,等.“一機多能”化理念在萊鋼板坯連鑄機的設計與應用[J].山西冶金,2012(4):15-18.

[4] 毛漢平,劉彤.萊鋼4#矩形坯連鑄機過程控制系統[J].冶金自動化,2000,24(3):23-26.