膠黏劑真空脫水系統的技術改進*

2017-04-27 03:54:36陳文淵葉啟玲王友華黃家毅黃忠良

林產工業

2017年1期

關鍵詞:系統

陳文淵 葉啟玲 王友華 黃家毅 黃忠良

近年來,隨著我國定制家具的迅猛發展,環保刨花板供不應求。為了生產甲醛釋放量為E1級和E0級環保刨花板,我國大多數刨花板企業用濃度為37%的低濃度甲醛為原料制備環保脲醛樹脂膠黏劑,按照生產工藝要求需要把甲醛與尿素的摩爾比調整為0.98~1.05[1],并且生產時需要真空脫水,使膠黏劑的固含量由不脫水前的50%~52%提高到60%~65%(行業平均要求,包含多層壓機線和連續壓機線,均質刨花板生產線要求波動幅度小些,固含量在63%~65%),提高樹脂的濃度和黏度,減少拌膠后刨花的含水率,防止熱壓時爆板,提高壓機運行效率。刨花板生產企業的制膠車間一般都要配備真空脫水系統[2],真空脫水是膠黏劑制備的最后一道工序,脫水系統運行效果直接影響膠黏劑的產量和質量。

1 原真空脫水系統的主要問題

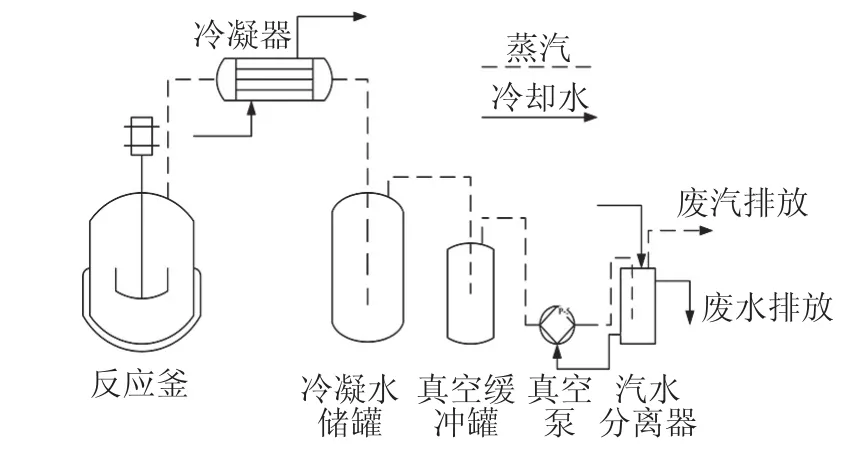

圖1 制膠車間原真空脫水系統示意圖Fig.1 The vacuum dehydration system schematic diagram of glue workshop before innovation

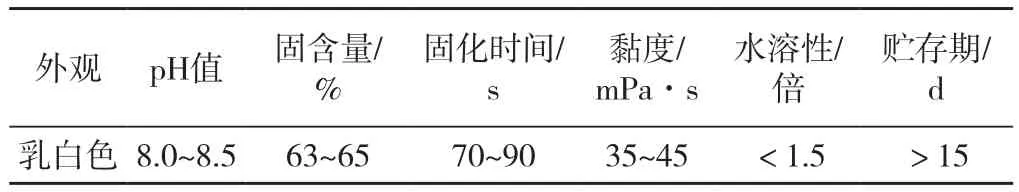

廣西國旭集團高峰桂山分公司年產30萬 m3刨花板生產線制膠車間的真空脫水系統是為30 m3反應釜配套的,主要設備包括冷凝器、冷凝水儲罐、真空緩沖罐、水環式真空泵、汽水分離器(如圖1所示)。該套設備設計使用濃度為37%的甲醛和工業級尿素為原料生產脲醛樹脂膠黏劑,在膠黏劑制備后期每噸膠需要脫水約200 kg,膠黏劑固含量才會達到生產均質刨花板所要求的63%~65%,膠黏劑的質量指標如表1所示。

表1 改造前膠黏劑質量指標Tab.1 Adhesive quality indicators before innovation

真空脫水的工藝流程是:脲醛樹脂膠需要脫水時,將膠液調節到……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

制造技術與機床(2019年10期)2019-10-26 02:47:06

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

鐵道通信信號(2018年5期)2018-06-28 03:06:24

家庭影院技術(2017年9期)2017-09-26 03:41:45

通信電源技術(2016年6期)2016-04-20 06:21:32

智能系統學報(2015年4期)2015-12-27 09:37:59