多壁碳納米管在丁腈橡膠中的補強性能

朱永康 編譯

(中橡集團炭黑工業研究設計院,四川 自貢 643000)

多壁碳納米管在丁腈橡膠中的補強性能

朱永康 編譯

(中橡集團炭黑工業研究設計院,四川 自貢 643000)

通過黏彈行為、結合膠含量、電性能、交聯鍵密度和力學性能,考察了多壁碳納米管(MWCNT)、導電炭黑(CCB)、炭黑(CB)和沉淀法白炭黑(PSi)對丁腈橡膠(NBR)的補強作用。填料含量為0~15 份。從拉伸強度、定伸應力、硬度、耐磨性來看,MWCNT表現出的補強級別最高,其后依次為CCB、CB和PSi。即便在填充量較低(5 份)導致電性能高、動態力學性能低的情況下,MWCNT填充體系也呈現出極高量級的填料網絡和吸留橡膠。CCB雖然具有最高的比表面積,但它提供的填料網絡量級卻比MWCNT的低,賦予了所有填料中最高的拉斷伸長率。CB與PSi表現出程度相當的補強級別,明顯低于 CCB和MWCNT。

多壁碳納米管;炭黑;沉淀法白炭黑;丁腈橡膠

0 前 言

丁腈橡膠(NBR)可制備燃油軟管、O形圈、墊圈和工業膠輥等。令人遺憾的是,丁腈橡膠在高應變下無法結晶。故為了產生足夠高的力學性能,通常將炭黑(CB)、沉淀法白炭黑(PSi)等補強填料摻入其中。由于橡膠膠料的體積黏度高,摻入補強填料往往會帶來加工方面的問題。此外,某些硫化膠性能,例如壓縮永久變形和滯后損失(或生熱)方面,高填充量的補強填料可能會帶來負面影響。因此,引入了比表面積或長寬比相對更高的新型補強填料,例如納米黏土和碳納米管(CNT),這樣可以大幅降低任何給定性能所需要的填充量,同時卻仍可保持良好的動態力學性能。其可使加工性能與靜態和動態力學性能達到平衡。混合困難是應用納米填料的主要限制因素。碳納米管在過去20年來備受關注,因為其擁有極高的力學強度和導電性,因而在眾多高分子復合材料的應用中甚具吸引力。據報道,在膠料定伸應力一定的情況下,利用CNT替代傳統填料(如CB和PSi),可以明顯減少所需的填充量。

雖然此前已有一些CNT與其他填料間補強等級比較方面的報道,但大多數工作還是集中于非極性橡膠[如NR(天然橡膠)、EPDM(三元乙丙橡膠)和SBR(丁苯橡膠)]中。因此,在極性橡膠(包括丁腈橡膠)中進行這樣的比較是令人感興趣的。本研究旨在通過考察含這些填料橡膠的黏彈行為、力學性能、電氣性能、結合膠含量以及交聯鍵密度,對MWCNT與其他傳統補強填料(即CB、PSi和CCB)在過氧化物硫化丁腈橡膠中的補強效率加以比較。

1 試 驗

1.1 材料

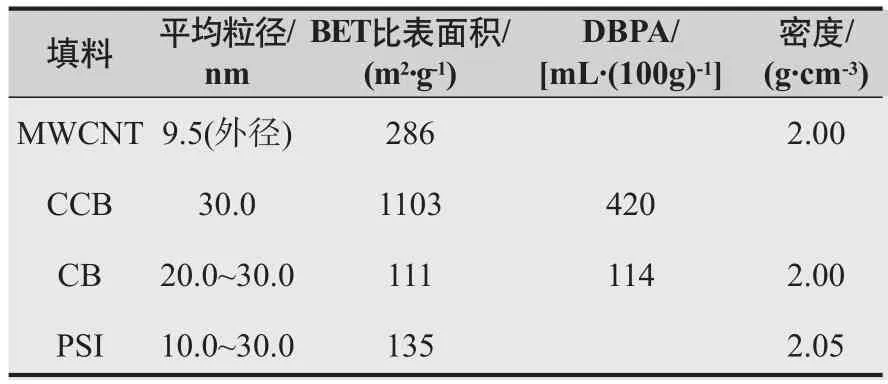

丁腈橡膠(N230SL)(丙烯腈含量35%,密度0.98 g/cm3),日本合成橡膠公司(JSR);多壁碳納米管(MWCNT,NANOCYL?NC7000),比利時NANOCYL公司。所有其他材料由泰國的供應商或制造商提供:導電炭黑(CCB,Printex XE2-B),JJ-Degussa Hüls(泰國)公司;炭黑(CB,N220),泰國炭黑公司(Thai Carbon Black PCL);沉淀法白炭黑(PSi,Tokusil?233),Tokuyama Siam Silica. Co., Ltd。這些填料的性能詳見表1。商品級硬脂酸及98%活性過氧化二異丙苯(DCP),則分別由Chemmin有限公司和Petch thai化工有限公司提供。

表1 填料的物理性能

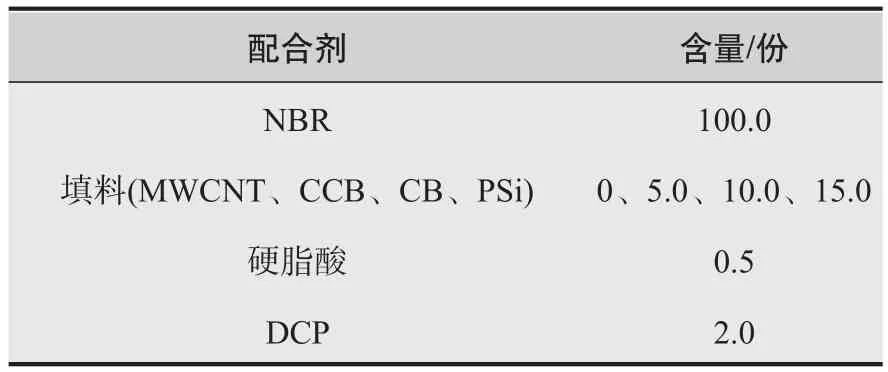

1.2 膠料制備

丁腈橡膠膠料按照表2中給出的配方,在室溫下通過雙輥開煉機制備。最初將丁腈橡膠塑煉1 min,然后添加硬脂酸,繼而添加填料(MWCNT、CCB、CB或PSi)。DCP在混煉周期15 min時添加,再持續混煉5 min。膠料的硫化過程用高溫平板硫化機在160 ℃下進行,最佳硫化時間(tc90)由可變口型流變儀(MDR,MD+ /美國阿爾法技術公司產品)確定。

表2 膠料配方

1.3 性能表征

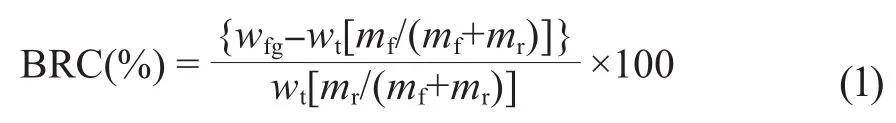

結合膠含量(BRC)是橡膠-填料間相互作用的量度,其測定方法是將約0.2 g膠料置于100 mL丙酮中,在室溫下浸泡7 d。然后,過濾出不可溶性組分,并在60 °C下干燥至恒重。BRC的

計算如下

式中,wfg是填料和干燥后凝膠的質量,wt是用溶劑浸泡前的試樣質量,mf和mr分別是膠料中的填料和橡膠餾分。

試樣的黏彈行為用動態力學分析儀(德國Gabo Qualimeter Eplexor 25N型)測定。應變掃描測試在拉伸模式下進行,動態應變范圍0.01%~10%,頻率為5 Hz,25 ℃靜態應變為10%。為了測定動態力學性能隨溫度的變化,試樣在頻率為10 Hz、加熱速率為2 ℃ /min時,分別按1%的靜態應變和0.1%的動態應變進行正弦型變形。

橡膠的體積電阻率用霍爾效應測量系統(美國Bridge技術公司HMS 3000型)測定。為了提高測試結果的可靠性,測試前將導電漿料涂敷于試樣表面。

硬度測試依照ISO 7619 – 1標準,用邵氏硬度計(英國華萊士H17A型)進行。拉伸性能根據 ISO 37標準(口型1),用萬能力學試驗機(美國Instron 5566型)測定。NBR硫化膠的生熱,利用Goodrich撓度儀(美國BF Goodrich II型),于100 ℃在245 N的靜載荷下測定,頻率為30 Hz, 動態變形為4.45 mm。硫化膠的體積損失或磨耗減量按ISO 4649標準,用DIN磨耗試驗機(Zwick磨耗試驗機6120型,德國制造)測定。

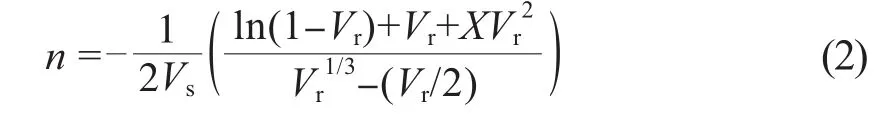

NBR硫化膠的交聯鍵密度用溶脹測定,采用弗洛里-福克斯方程式。將尺寸約為 1 cm3×1 cm3×0.2 cm3的試樣在100 mL丙酮中浸泡7 d。按公式(2)用試樣浸泡前后的質量計算出交聯鍵密度:

式中,n是每單位體積的交聯鍵數目(mol/cm3),Vs是丙酮的摩爾體積(73.4 mL/mol),Vr是溶脹凝膠中橡膠的體積分數(%),χ是NBR-丙酮相互作用參數(0.349)。

Vr的計算如下

式中,m1是橡膠溶脹前的質量,m2是橡膠溶脹后的質量,dr是NBR的密度(0.98 g/cm3),ds是丙酮的密度(0.79 g/ cm3)。

2 結果與討論

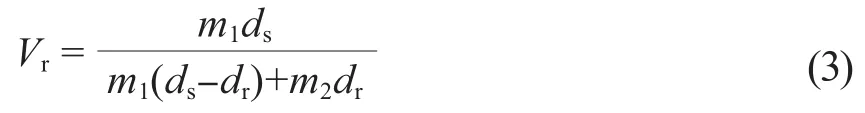

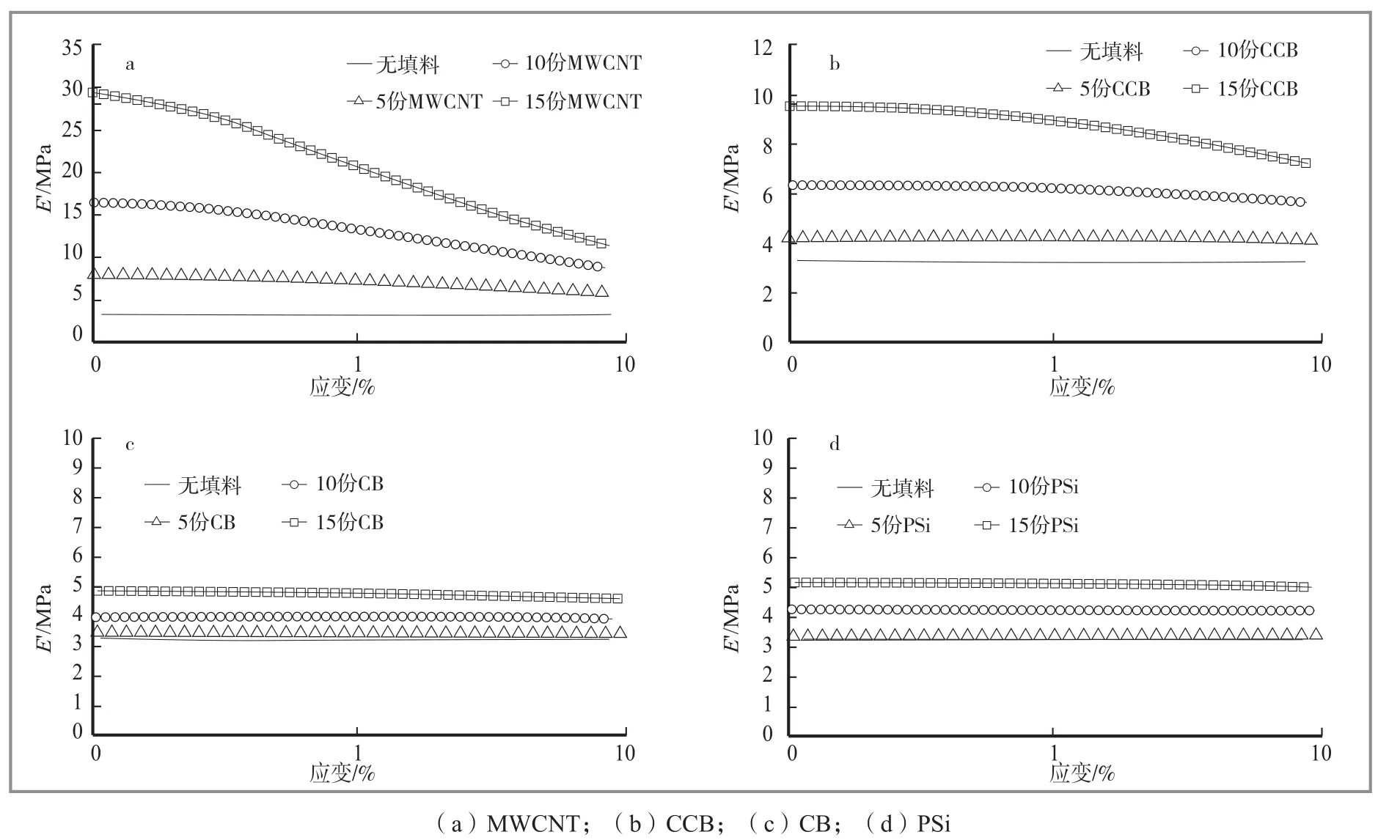

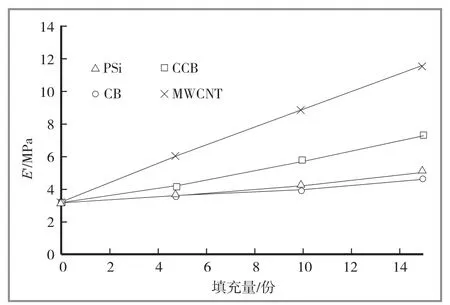

隨著應變的變化,填料類型和填充量對貯能模量的影響如圖1所示。理論上,決定 E'的主要因素有四個:(1)填料-填料相互作用;(2)填料-橡膠相互作用;(3)流體動力學效應;(4)橡膠網絡。從E'隨著應變增大而減小,可以確定填料-填料相互作用的大小。顯然,對于MWCNT填充體系,即使在填充量相對較低(5份)時,也能夠觀察到瞬態填料網絡的形成,且瞬態填料網絡的量級在填充量較高時更為明顯,這一點已被低應變下的較高 E'所證實。在CCB填充體系中,瞬態填料網絡的形成始于填充量為10份時。不過,任何給定的填充量,CCB填充體系的填料網絡大小要比MWCNT填充體系低得多。對于CB和PSi填充體系,在所研究的整個填充量范圍內,瞬態填料網絡的大小可以忽略不計。在MWCNT和CCB填充體系中發現填料網絡的形成,得到了體積電阻率結果的印證(如圖2所示)。一般認為,填料網絡的形成會使電阻率急劇下降,因為當填料網絡形成的時候,炭黑網絡有能力攜帶電子,導致電導率發生戲劇性變化。這一個點通常稱之為“滲濾閾值”。當MWCNT和CCB分別按5 份和10 份摻入時,可以明顯發現體積電阻率陡然下降。由于CB缺乏填料網絡,即便按照15 份的填充量摻入,CB填充體系的電阻率也相對穩定,變化不大。既然PSi并不導電,那么,用體積電阻率測定就無法預測PSi網絡形成的幅度。因此,PSi填充體系的體積電阻率相對較高,與未填充體系不相上下。

圖1 含不同填料NBR硫化膠的應變掃描結果

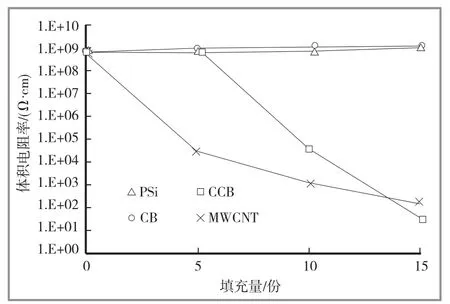

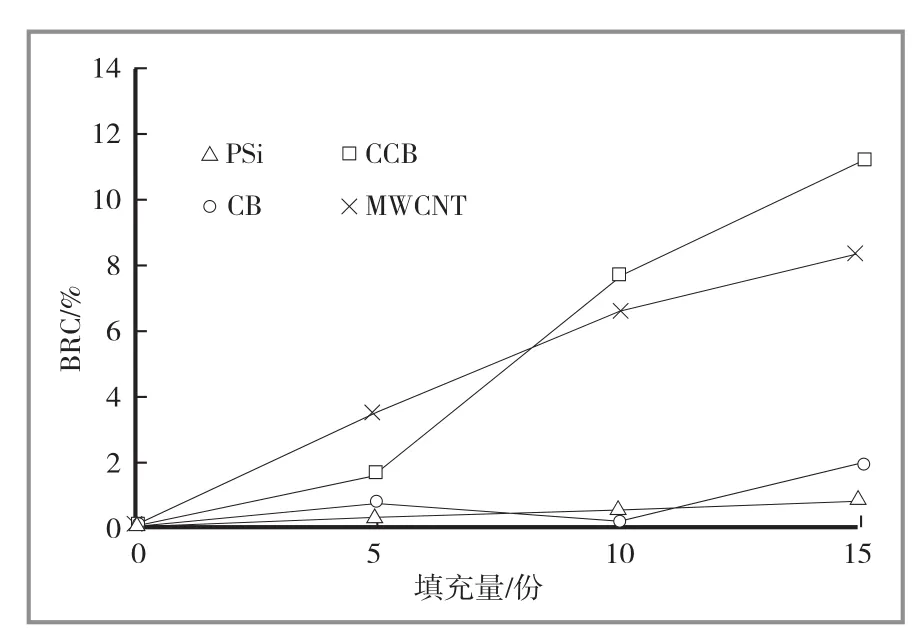

從圖3中還可觀察到,在應變足夠高(10%)的情況下,填料網絡完全被破壞,MWCNT填充體系依然具有最高的E',然后分別是CCB、PSi和CB填充體系。為了解釋MWCNT和CCB體系中高應變下為何E'較高,有三個因素需要考慮。流體動力學效應,通常是由以不可變形的填料相稀釋可變形的聚合物引起的,它并不是非常重要,通常可以忽略不計,因為這里采用的填料,其密度都相當。因而,影響高應變的主導因素為:(1)填料-橡膠相互作用;(2)橡膠網絡。圖4示出了填充NBR膠料的BRC結果。顯而易見,CCB和MWCNT填充體系呈現的BRC明顯高于CB和PSi填充體系。當填充量為5份時,MWCNT所產生的BRC最高,盡管MWCNT具有惰性表面。在5份填充量時發現,MWCNT的BRC出乎意料地高,據認為這起因于MWCNT附聚體及網絡吸留的橡膠。雖然MWCNT填充體系的BRC趨于隨MWCNT填充量的加大而持續增多,但是可以明顯看出,在10份及以上填充量時,摻混CCB的體系的BRC高于摻混MWCNT的體系。對此給出的解釋是:CCB的填料結構和比表面積更高。此外,在填充量足夠高(≥10 份)的場合——此時形成了CCB網絡,橡膠被吸留于CCB網絡內,也可能導致BRC居高不下。盡管在10份或更高填充量情況下,CCB體系呈現出了最高的BRC,從而使得橡膠-填料相互作用也最高,該體系在任何填充量的高應變下卻依然低于MWCNT填充體系(參見圖1)。這一發現可能是由于MWCNT填充體系的交聯鍵密度最高,Flory-Rehner方程計算出的交聯鍵密度結果可證明這一點(圖5)。不過,必須指出的是本文中的交聯鍵密度計算值不僅包括橡膠網絡的實際交聯鍵密度,而且也包括吸留橡膠和結合膠的實際交聯鍵密度。

圖2 含不同填料NBR硫化膠的體積電阻率

圖3 含不同填料NBR硫化膠在10%應變時的E'

圖4 填充不同填料NBR膠料的結合膠含量(BRC)

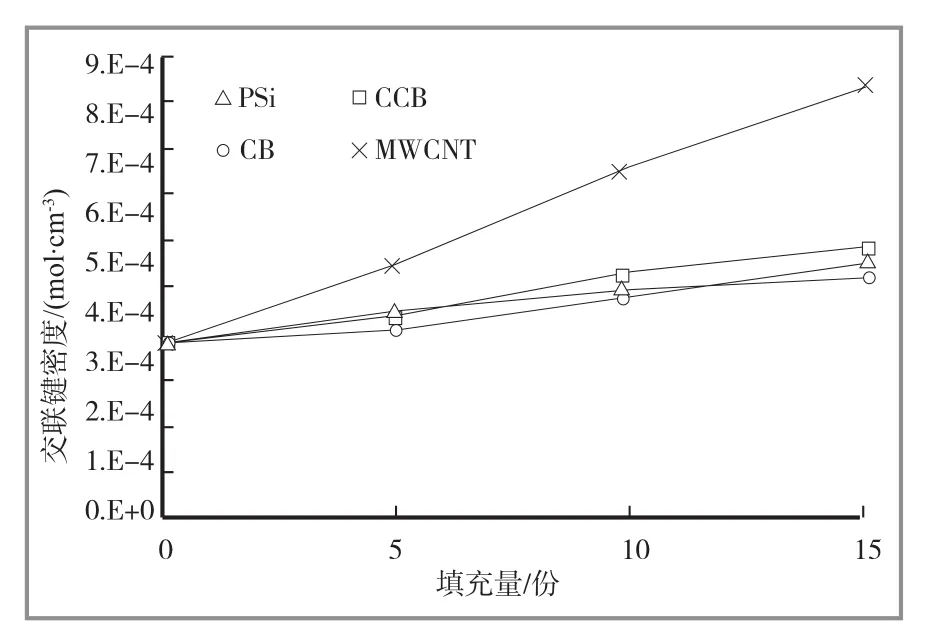

不論何種填料類型,交聯鍵密度均隨著填充量增加而提高。這樣的結果其實并不難理解,因為吸留橡膠和結合膠含量隨著填充量的加大而增多。在任意給定的填充量條件下,MWCNT填充體系呈現出最高的交聯鍵密度,其后依次分別是CCB、PSi和CB填充體系。對這一現象給出的解釋是:MWCNT網絡中的吸留橡膠量最大。還可以觀察到,按Flory-Rehner方程計算的MWCNT體系的交聯鍵密度高得出乎意料,在MWCNT填充量高時尤其如此。這或許是由于高量級的MWCNT網絡能夠耐橡膠基質的溶劑溶脹。

圖5 含不同填料NBR硫化膠的交聯鍵密度

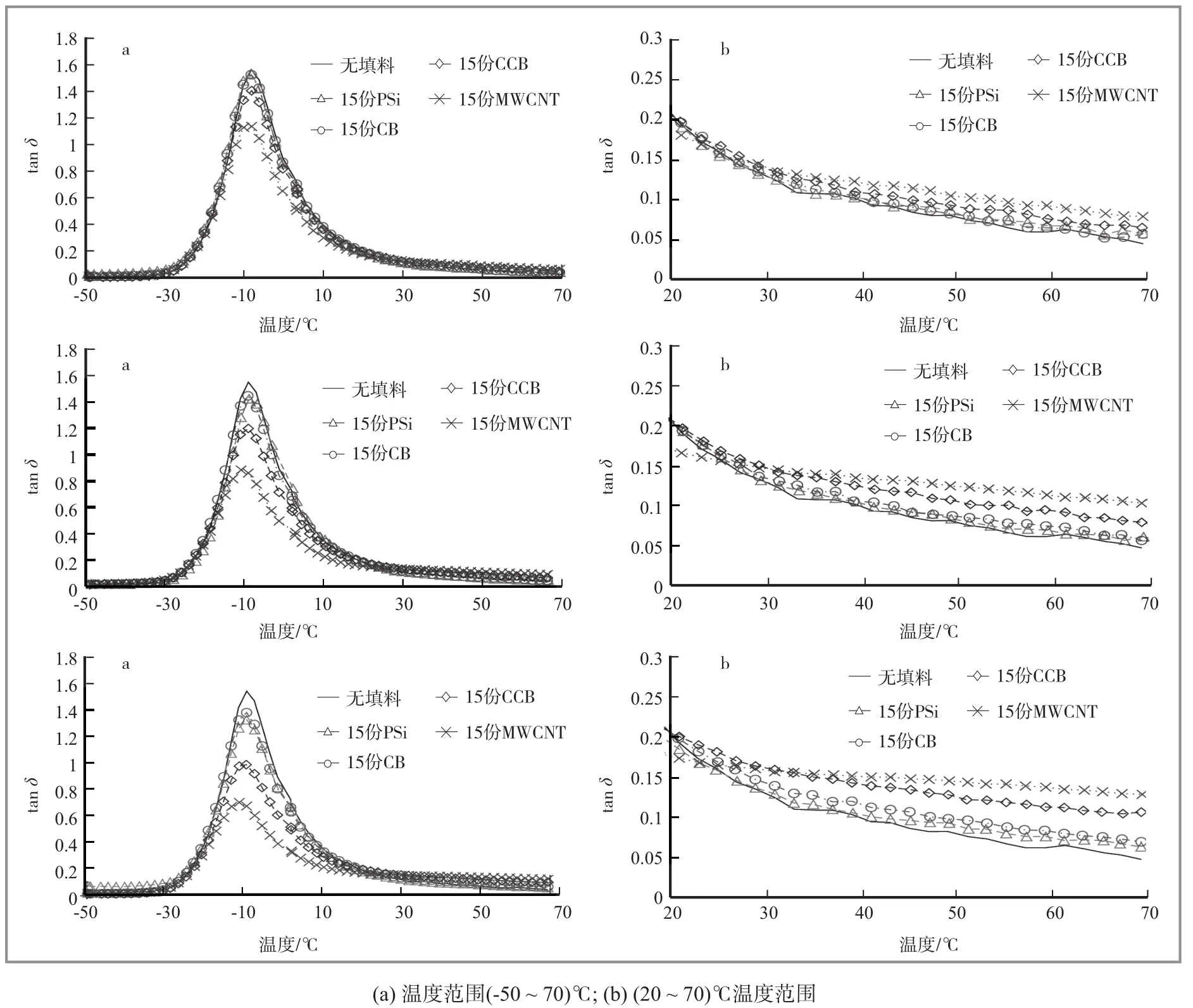

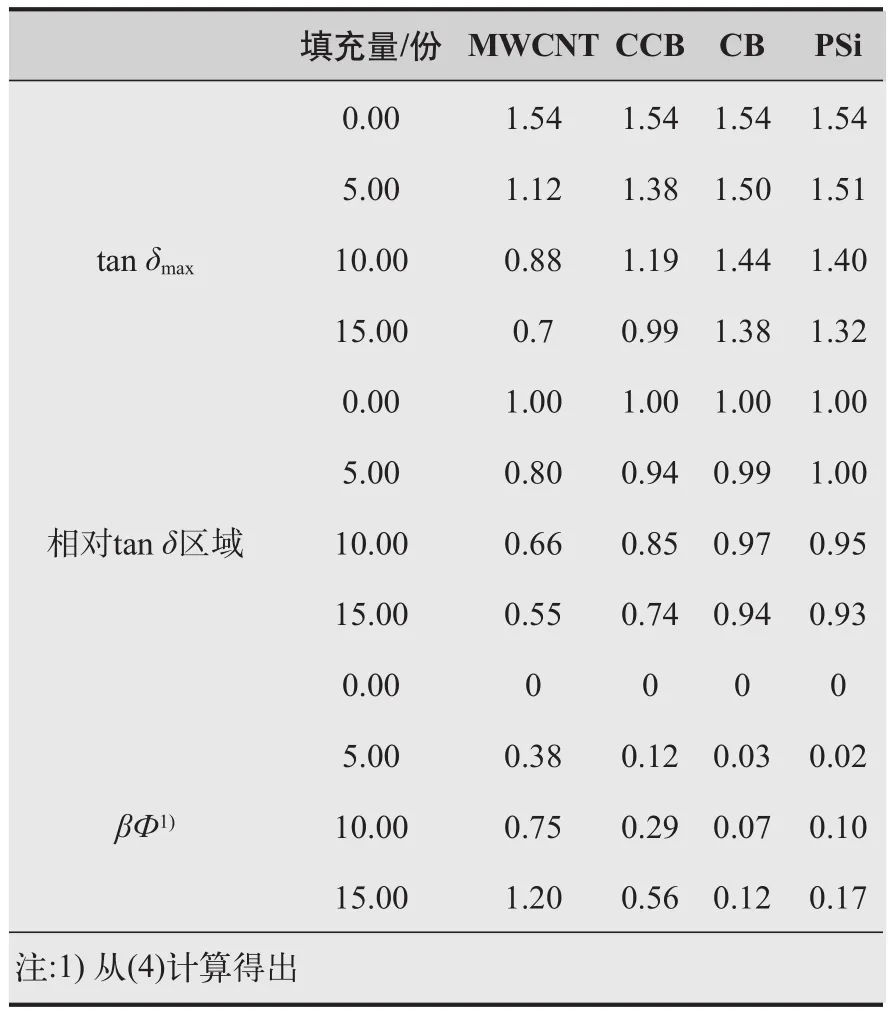

圖6示出了NBR硫化膠的tan δ與溫度的依存關系。在大約-9 ℃溫度時,所有硫化膠均發現了阻尼峰(tan δmax),不論填料類型及填充量如何。但是,由于稀釋效應,tan δmax和相對tanδ區域(如表3)則隨填充量的增加而減小——其中以吸留橡膠含量相對高的MWCNT填充體系尤為突出,然后依次是CCB、PSi及 CB填充體系。一些作者報導了未填充橡膠和填充橡膠的tan δmax之間的關系

式中,tan δmf和tan δmu分別表示填充體系和未填充體系的最大tan δ,β是確定填料與基質的界面相互作用的參數,Ф是填料的有效體積分數。表3列出的βФ值則是界面相互作用強度與有效體積分數的組合。正如所料,MWCNT填充體系顯示的βФ值最高,遠遠高于CCB、CB和PSi。不過,由于MWCNT與橡膠間的相互作用低——這歸因于MWCNT的惰性表面,βФ值是受有效體積分數制約的。CCB填充體系的βФ值高于CB和PSi填充體系,因為CCB具有更高的比表面積和結構。在20~70 ℃的溫度范圍內,MWCNT填充體系呈現出最高的tan δ值,盡管其交聯鍵密度最高。低界面相互作用和高量級的MWCNT網絡,造成這種最高幅值的能量耗散的原因。另一方面,與MWCNT填充體系相比,CB和PSi填充體系的tan δ值接近且相對較低,這主要歸因于CB和PSi的比表面積較小,填料網絡化程度較低。

圖6 含不同填料NBR硫化膠的tan δ值

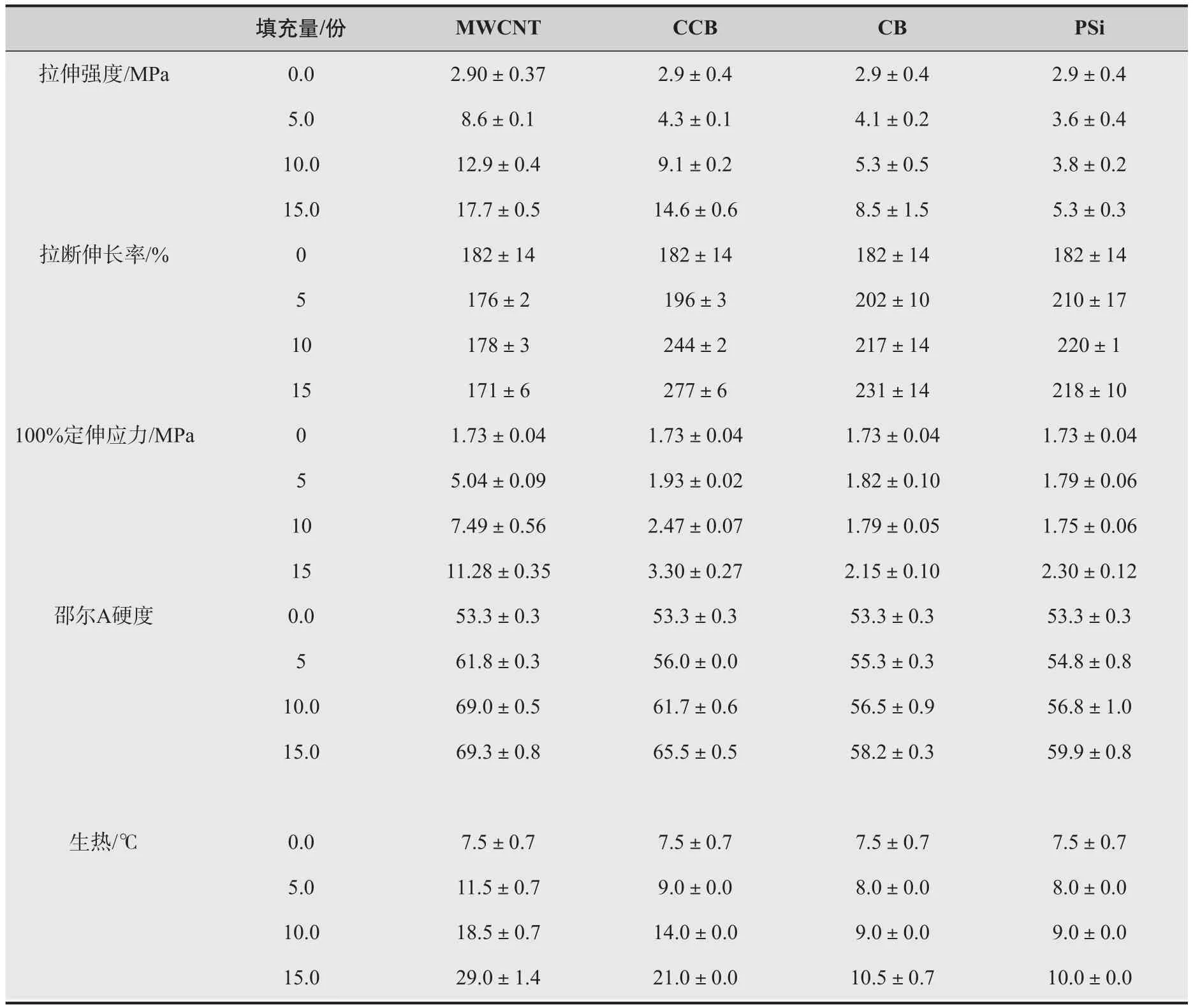

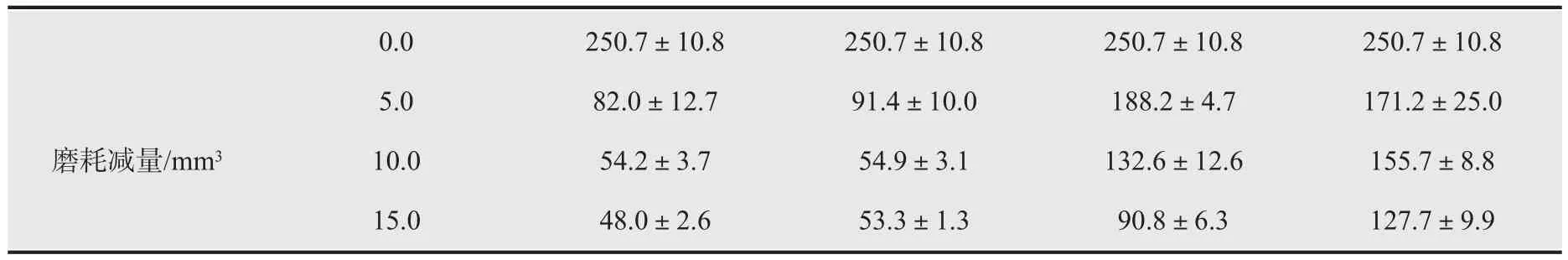

表4示出了NBR硫化膠的力學性能。無論何種填料類型,隨著填充量的增加,大部分力學性能如拉伸強度、定伸應力和硬度均不斷改善。同時,補強等級在很大程度上取決于填料特性,也就是說,MWCNT提供了最高級別的補強作用,其次是CCB,而PSi和CB呈現出的補強等級最低。MWCNT的補強作用優于其他傳統補強填料,這一結果與以前的研究是一致的。與未填充體系相比,填充體系的磨耗減量隨著填充量的加大而下降,這主要歸因于稀釋效應和交聯鍵密度提高,進而使定伸應力和硬度提高。在任意給定的填充量時,CCB和MWCNT填充體系的耐磨性均明顯高于CB和PSi填充體系。如前所述,這是由于定伸應力、交聯鍵密度和硬度的量值更大的緣故。生熱測試結果也與前面所討論的tan δ結果十分吻合,即生熱會隨著填充量加大而持續升高。在給定的填充量時,MWCNT填充體系顯示出最高的溫升,這歸因于其填料網絡的量級相對更高,以及填料-橡膠界面相互作用低劣。但是,除了MWCNT填充體系外,拉斷伸長率似乎都隨著填充量加大而提高。據認為,這種提高應歸結于填料粒子周圍的未交聯橡膠分子的滑移——它在高伸長下增大了試樣的體積。

表3 動態黏彈響應一覽表

表4 NBR硫化膠的力學性能

(續前表)

3 結 論[1]

MWCNT表現出的補強效率最高,NBR硫化膠的拉伸強度、100%定伸應力、硬度和耐磨性大幅提升就是明證。即使在填充量非常低(5份)的情況下,MWCNT的存在也會造成體積電阻率大幅下降。不過,由于其界面相互作用低劣以及填料網絡量級高,添加MWCNT會造成動態力學性能低劣,從而導致tan δ和生熱的高量級。CCB雖然具有最高的比表面積,但是其補強效率卻比MWCNT稍遜一籌。盡管如此,CCB的補強效率依然高于CB和PSi。

[1] Atip Boonbumrung,等. Reinforcement of Multiwalled Carbon Nanotube in Nitrile Rubber: In Comparison with Carbon Black, Conductive Carbon Black, and Precipitated Silica[J]. Journal of Nanomaterials, 2016, 01,31:1-8.

[責任編輯:翁小兵]

TQ 330.38+1

B

1671-8232(2017)03-0015-07

2016-08-18