正壓蒸餾原油穩定裝置運行工況節能優化

祁玲云(大慶油田有限責任公司天然氣分公司)

正壓蒸餾原油穩定裝置運行工況節能優化

祁玲云(大慶油田有限責任公司天然氣分公司)

在正壓蒸餾工藝中,輕烴產量和質量主要受加熱爐溫度和塔頂溫度的影響,而加熱爐溫度和塔頂溫度對單耗、能耗的影響沒有深入的研究;因此,通過模擬計算和現場試驗,摸索出一種最適宜的工況。輕烴產量基本保持不變的前提下,降低加熱爐溫度,提高塔頂溫度,降低了噸烴耗氣和萬噸油耗氣量,達到了節能降耗的目的。

正壓蒸餾工藝;塔頂溫度;精餾;單耗;節能

1 正壓蒸餾原油穩定工藝現狀

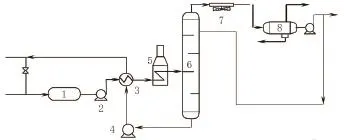

正壓蒸餾原油穩定工藝流程(圖1)為采油廠來油經過穩前泵增壓、換熱器與穩后油換熱,進入加熱爐加熱到210℃,然后進入精餾塔中段進行氣液分離,塔頂溫度控制在110℃,塔頂脫出氣進入空冷器被冷至35℃左右,在三相分離器進行輕烴、不凝氣、水三相分離,輕烴輸至罐區,不凝氣進入氣加工裝置或油吸收裝置繼續處理,污水進入污水處理系統[1]。

圖1 正壓蒸餾原油穩定工藝流程

2 運行參數優化試驗

2.1 優化前提條件

運行參數優化試驗的前提條件是:不改變原工藝流程;參數可調整并恢復;確保輕烴產品合格。

2.2 最高塔頂溫度的確定

保證輕烴作為化工原料的品質,當輕烴中C12以上的重組分質量分數高于5.5%時,輕烴品質將達不到化工要求[2]。有必要控制塔頂溫度,通過模擬計算確定塔頂溫度不能高于170℃[3]。

2.3 最低加熱爐溫度的確定

原油穩定的目的不僅僅是收取輕烴作為化工原料,最重要的目的是降低原油的飽和蒸汽壓,減少蒸發損耗、降低輸送和儲存過程中的壓阻、防止爆炸及環境污染[4]。穩定后原油的飽和蒸汽壓不得高于當地大氣壓的0.7倍[5]。以杏區原油組分計算,最低加熱爐溫度應在160℃左右較為適宜[6]。

2.4 試驗結果

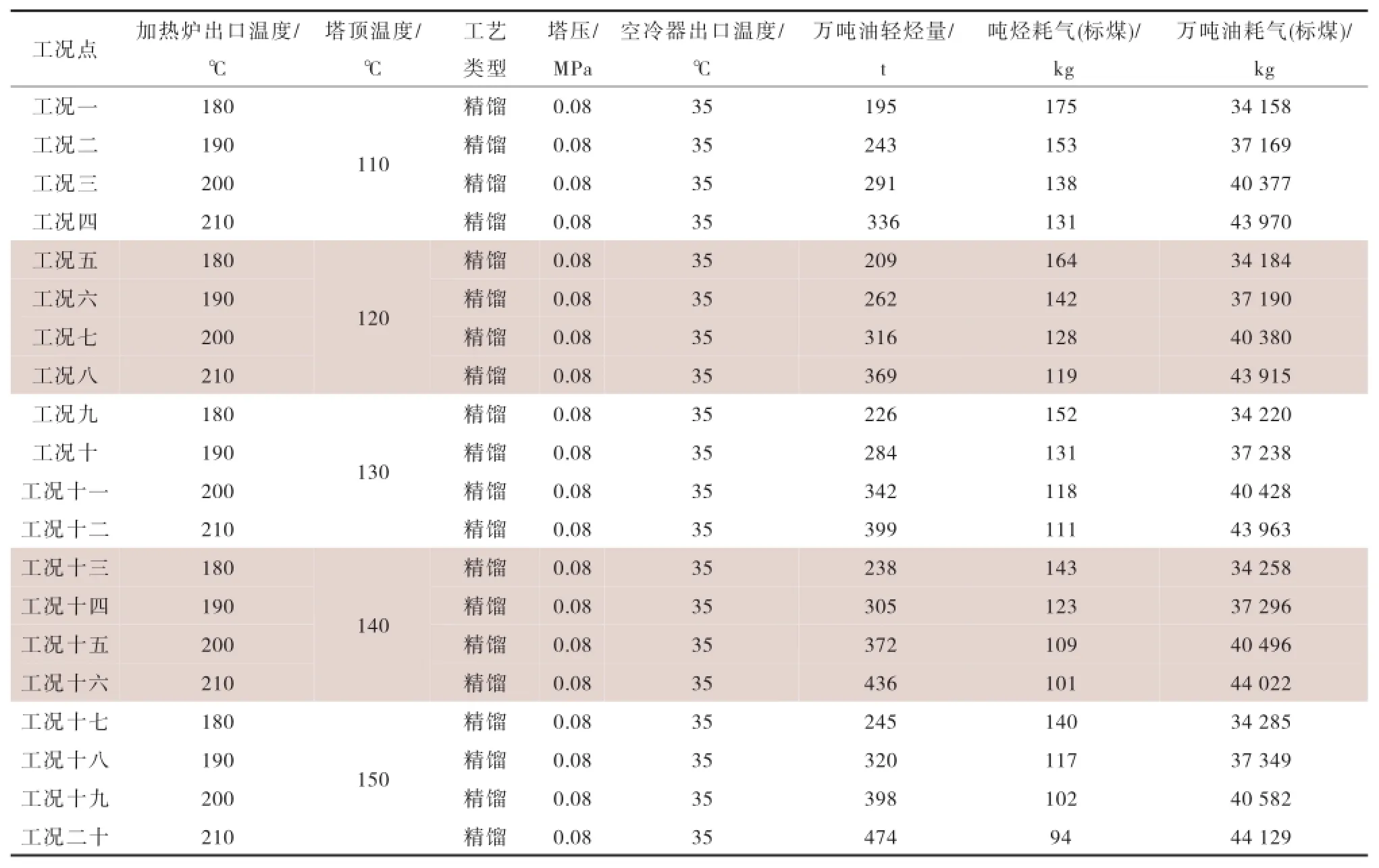

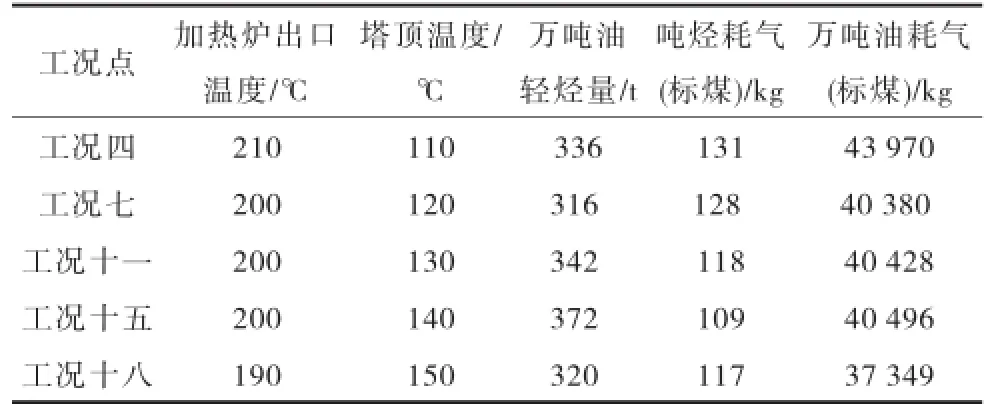

工藝流程不做任何改動,只調節加熱爐和塔頂溫度,以杏九原油穩定裝置為現場試驗裝置,試驗得出不同工況下的收率情況與能耗情況(表1)。因為實際生產中原油的拔出率過高會影響下游的效益,過低對于生產沒有指導意義,所以只統計輕烴收率為2%~4%之間的工況。

3 試驗結果分析

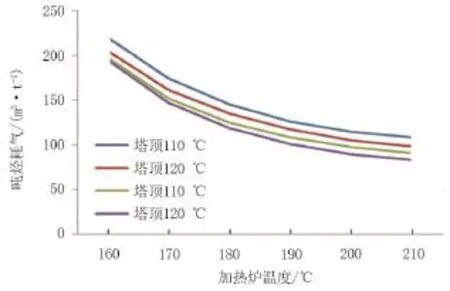

通過試驗可知:噸烴耗氣隨著加熱爐溫度的升高而降低,隨著塔頂溫度的升高而降低(圖2);而萬噸油耗氣只與加熱爐溫度有關,其隨著加熱爐溫度的升高而升高。

工況四為目前運行的工況,其收率為336 t/104t,噸烴耗氣為131 kg標準煤,萬噸油耗氣為43 970 kg標準煤。而通過試驗得出與其收率大致相同的工況分別為工況七、工況十一、工況十五和工況十八,其收率及能耗情況對比見表2。對比發現工況十八中,輕烴收率與目前收率基本相同,噸烴耗氣和萬噸油耗氣均較低;因此,建議可將現行工況優化為工況十八所示的工況,即加熱爐為190℃,塔頂溫度150℃。

表1 不同工況下收率及能耗情況統計

圖2 噸烴耗氣曲線

表2 各工況收率能耗對比

4 結論

1)針對噸烴耗氣和萬噸油耗氣兩項能耗指標,試驗結果表明:噸烴耗氣隨著加熱爐溫度的升高而降低,隨著塔頂溫度的升高而降低;而萬噸油耗氣只與加熱爐溫度有關,其隨著加熱爐溫度的升高而升高。

2)在輕烴收率基本保持不變的前提下,運行工況可以調整優化為加熱爐溫度190℃,塔頂溫度150℃。此種工況下,輕烴收率基本不變,噸烴耗氣由131 kg標準煤降低到117 kg標準煤,降低了11%;萬噸油耗氣由43 970 kg標準煤降低到37 349 kg標準煤,降低了15%。

[1]孫愛忠.油氣初加工過程[M].哈爾濱:黑龍江科學技術出版社,1990:120-125.

[2]姚玉英.化工原理下冊[M].新1版.天津:天津大學出版社,2003:52-57.

[3]王正烈,周亞平.物理化學上冊[M].4版.北京:高等教育出版社,2002:290-293.

[4]馮叔初,郭揆常.油氣集輸與礦場加工[M].2版.東營:中國石油大學出版社,2006:331-333.

[5]石油工程建設標準化委員會.原油穩定設計規范:SY/T 0069—2008[S].北京:石油工業出版社,2008:1-2.

[6]宋華,陳穎.化工分離工程[M].哈爾濱:哈爾濱工業大學出版社,2003:24-25.

10.3969/j.issn.2095-1493.2017.04.001

2016-12-22

(編輯 李發榮)

祁玲云,工程師,2005年畢業于大慶石油學院,從事動態分析工作,E-mail:qilingyun@petrochina.com.cn,地址:黑龍江省大慶市讓胡路區天然氣分公司工程技術大隊動態室208辦公室,163000。