巖石破碎巷道穿層鉆孔施工技術

摘 要:告成煤礦在13221A工作面軌道巷施工穿層鉆孔過程中,采取風力排粉、大孔徑鉆進充填圍巖裂隙,對鉆孔施工工藝進行改進,延伸孔口套管長度,增強孔口密封對孔口五通進行改進,有效解決了巷道圍巖及鉆孔過破碎帶問題,大大提高了鉆孔施工進度和瓦斯抽采濃度,增強了鉆孔施工安全性。

關鍵詞:巖石破碎巷道;風力排粉;孔口套管;孔口膠皮;瓦斯濃度

瓦斯治理是煤礦安全生產的重要難題,對于“煤與瓦斯突出礦井”,一般采取底板巖巷穿層鉆孔預抽煤層瓦斯區域防突出措施進行瓦斯治理。告成煤礦受成煤條件影響,地質條件復雜,巖石破碎給穿層鉆孔施工帶來相當大的困難。告成煤礦在13221A工作面軌道巷經過現場多番嘗試,通過對防噴裝置及施工工藝進行改進總結了一套巖石破碎巷道穿層鉆孔施工技術。

一、工程概況

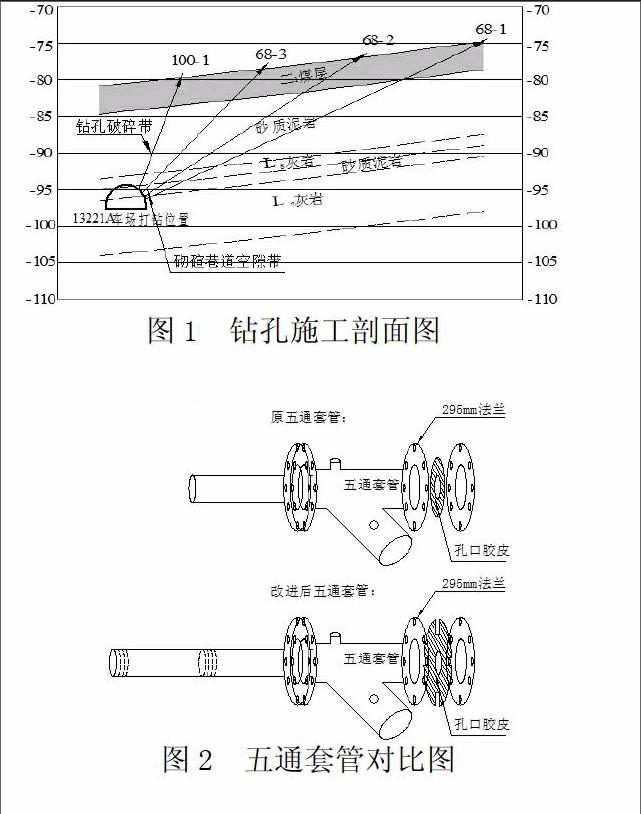

告成煤礦位于登封市東南12Km的告成鎮境內,距鄭州市71Km。是鄭煤集團公司的主力礦井之一,主采二1煤層,水文地質類型為“復雜”,2005年2月被煤炭科學研究總院重慶分院鑒定為“煤與瓦斯突出”礦井。瓦斯抽采措施主要為穿層鉆孔、水利沖孔增透。13221A工作面位于-110運輸大巷、-100回風大巷保護煤柱內,工作面地質條件復雜,煤層原生構造受滑動構造影響,強度較低,局部煤層有夾矸,煤厚變化大,煤層頂底板破碎。13221A軌道巷車場布置于L7-8灰巖中,上距二1煤層底板12m左右,施工單位通過在13221A軌道巷車場施工穿層鉆孔對該工作面進行瓦斯抽放消突工作。

二、巖石破碎巷道對于鉆孔施工的影響

(一)由于13221A工作面軌道巷為砌碹支護,巷道與圍巖之間空隙大,造成封孔難度大,密封效果不好,不僅會影響瓦斯抽采濃度,而且還會造成瓦斯超限事故。

(二)巷道圍巖砂質泥巖、泥巖受地質構造及采動頂板來壓影響,鉆孔在施工過程上中遇水膨脹,容易發生縮徑塌孔現象,導致鉆孔排粉不暢,增加施工難度,鉆孔成孔率低。

(三)圍巖中裂隙較多,孔壁的完整性受到破壞,鉆屑不能及時從孔內排出,增加施工難度;同時裂隙加大了注漿封孔的難度,并影響到抽采的濃度。

(4)受滑動構造等地質條件影響,煤(巖)破碎,鉆孔使用壓風排粉,排粉量較大,給鉆孔施工帶來一定難度。

三、施工技術對比與改進

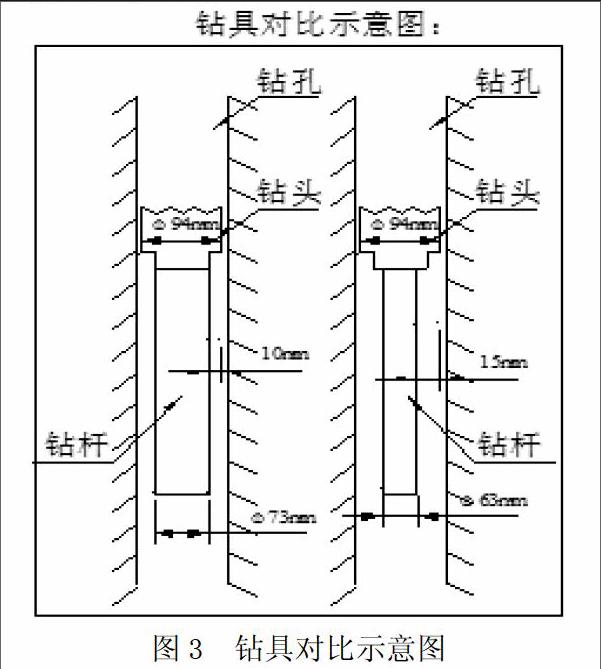

(一)孔口套管改進

原孔口套管使用直徑Ф100mm、長度為1m的圓柱鋼管,配合直徑Ф295mm活盤法蘭焊接而成,但遇到孔口塌孔嚴重,下入1m長的套管滿足不了封孔要求,鉆孔在施工過程中,孔內風、水、氣會通過套管外巖石裂隙排出,造成密封不嚴。

改用Ф108mm帶絲扣套管,根據鉆孔孔口鉆進情況,對孔口套管進行伸縮加長,有效對孔口砌碹巷道較大空隙及破碎圍巖進行隔離,孔口套管固管后達到密封作用。

(二)施工工藝改進

鉆孔施工過程中巖孔段優先選用水力排粉,但遇到巖石破碎段,水力排粉容易造成塌孔,根據圍巖實際施工條件,對破碎巖石段提前改為風力排粉,盡量保護好破碎巖石原始狀,避免遇水后膨脹塌孔現象的發生。由于孔內巖性大多為砂質泥巖、泥巖為主,改為壓風排粉,粉塵較大,且部分粉塵從巷道周邊裂隙排出,鉆孔在施工過程中,使用孔口降塵管降塵,達不到降塵效果,因此降塵又成為重要一難題。

根據巖石特性,使用風力排粉過程中,將風水四通供水管改至供風管前端,開風后,稍微打開適量小水(根據排粉情況,能降塵為目的),在鉆孔粉塵源頭進行加濕降塵,排出的為潮濕的粉塵顆粒,一部分在鉆孔內充填在鉆孔周圍的裂隙里,一部分從孔口排出,鉆孔周圍巷道裂隙不僅得到了充填,而且風力排粉也得到有效解決。

(三)孔口膠皮改進

鉆孔施工過程中,要與孔口五通套管同心,否則將會磨損孔口膠皮,導致孔口密封不嚴實,造成孔口煤(巖)粉、瓦斯泄露。原孔口膠皮為一個比法蘭盤內圓稍大的膠皮固定在法蘭盤上,鉆桿在給進壓力鉆進時,或鉆桿與套管稍不同心,鉆桿容易磨損孔口膠皮,或膠皮脫落,造成密封不嚴,因此孔口膠皮密封不嚴給鉆孔施工帶來一定安全隱患。結合現場實際操作,為解決孔口密封問題,對孔口膠皮進行加工改進。將孔口脫皮加工為4個對稱通眼用于固定牢固,并加寬孔眼間距,便于安裝,可以適當左右、上下調節孔口膠皮與法蘭螺絲間的間距,緩解鉆進給進壓力時鉆桿磨損孔口膠皮;為確保孔口膠皮固定牢固,增加孔口膠皮的耐磨性,再在孔口加裝一個比法蘭內圓稍大的孔口膠皮,雙重孔口膠皮有效解決孔口密封不嚴問題。

(四)鉆具選型

原13032軌道巷施工瓦斯抽采鉆孔,選用3200型鉆機,Ф73mm鉆桿,Ф94mm鉆頭鉆進,鉆頭與鉆桿間隙僅為10mm,巖石破碎段容易排粉不暢,造成鉆孔施工困難或鉆桿壓死現象。

根據原13032軌道巷巖石巖性,對鉆機鉆具進行調整,選用2300型鉆機,Ф63mm鉆桿,Ф94mm鉆頭鉆進,鉆頭與鉆桿間隙為15mm,從而增大了排粉通道,有效解決了破碎巖層風力排粉過破碎帶問題。

四、結論

告成煤礦通過對打鉆施工工藝及五通套管的改進,有效的解決了破碎巖層鉆進技術,鞏固了施工安全,預防瓦斯超限,提高了打鉆效率和瓦斯抽采濃度。

(1)加快了施工進度,兩部鉆機有效打鉆時間23天施工鉆孔46個,平均施工時間由原來的6班時間,縮短為2班時間,淺孔最快成孔及封孔僅用一班時間。

(2)提高了成孔率,改進前因巖石破碎,水力排粉塌孔嚴重造成多個鉆孔施工不到設計要求,或者達到設計要求后因鉆孔塌孔封孔管下不到設計位置,從而造成多個鉆孔報廢,成孔率達到25%;改進施工工藝后,大鉆頭、細鉆桿使用風力排粉,所施工的46個鉆孔成孔43個,成孔率達到93.4%。

(3)提高了瓦斯抽采濃度,未改進前因孔口套管短密封不嚴實,圍巖裂隙多,封孔注漿效果不好,瓦斯濃度均在10%以下,通過對孔口套管延伸加長,巖粉對圍巖裂隙充填,封孔注漿密封嚴實,鉆孔瓦斯抽放濃度平均達到40%左右。

作者簡介:

徐宏甫(1983.10—),男,漢族,籍貫:河南新密,本科,畢業于河南理工大學地質工程專業,研究方向為地測防治水,助理工程師。