基于Superpave的機場環(huán)氧瀝青混合料配合比設計*

冉武平,李 玲,谷志峰

(1. 新疆大學 建筑工程學院,新疆 烏魯木齊830047;2. 同濟大學 道路與交通工程教育部重點實驗室,上海 201804)

基于Superpave的機場環(huán)氧瀝青混合料配合比設計*

冉武平1,2,李 玲1,谷志峰2

(1. 新疆大學 建筑工程學院,新疆 烏魯木齊830047;2. 同濟大學 道路與交通工程教育部重點實驗室,上海 201804)

通過對Superpave配合比設計方法原理及特點分析,結合機場特殊荷載條件,展開對機場道面環(huán)氧瀝青混合料配合比設計的研究。結果表明:考慮到飛機荷載的特殊性,推薦選用設計旋轉壓實次數(shù)為80次,設計壓實次數(shù)下的空隙率和礦料間隙率為確定環(huán)氧瀝青用量的體積設計指標,并以初始旋轉壓實次數(shù)的壓實度和最大旋轉壓實次數(shù)下的壓實度作為最佳環(huán)氧瀝青用量的驗證指標。最后通過選擇兩種集料進行配合比設計,通過對比分析選擇最優(yōu)級配,并確定最佳瀝青用量為5.12%。

道路工程;機場道面;環(huán)氧瀝青混合料;配合比設計;設計旋轉壓實次數(shù)

0 引 言

環(huán)氧瀝青混合料由于優(yōu)良的力學性質和耐候性[1],已成為新型結構鋪裝材料。作為機場道面鋪裝材料,于1959年首次應用于美國空軍基地,主要是為提高道面的耐腐蝕性和耐高溫尾噴。隨后由于其技術不成熟和成本高昂,推廣應用受到限制。然而近些年,隨著環(huán)氧瀝青性能的不斷改進和技術的不斷成熟,在高等級公路和鋼橋面鋪裝結構中得以廣泛應用。

環(huán)氧瀝青混合料應用于道面鋪裝,其物理和力學性質受交通荷載大小、軸載次數(shù)、環(huán)境因素等影響。由于飛機荷載胎壓大,滑行速度快,對道面面層鋪裝混合料的性能要求更高。就混合料設計而言,一方面要求有優(yōu)質的原材料,另一方面更要有適用于機場道面性能的混合料設計方法,滿足特殊荷載作用的要求并確保道面鋪裝結構的結構性能和耐久性要求。

瀝青混合料配合比設計方法最早且最具代表性的方法是馬歇爾法[2],該方法由M. BRUCE在二戰(zhàn)期間發(fā)明,采用體積參數(shù),并由美國陸軍工程師兵團改進和完善。但該方法從試件成型方式、控制指標等方面存在缺陷。W. VAVRIK[3]首先提出三參數(shù)的貝雷法,不僅可以用于級配的檢驗,還可用于級配的設計。美國在1987—1993年開展的公路發(fā)展計劃SHAP,研究出一套高性能瀝青路面的設計體系Superpave。該設計方法把空隙率Va、礦料間隙率VMA、瀝青飽和度VFA、粉膠比DP、壓實度作為混合料設計的控制標準[4]。在國內林繡賢[5]提出i法、k法等級配計算方法,張肖寧等[6]提出體積設計法,王林等[7]提出多級嵌擠密級配設計方法等。

鑒于此,筆者采用Superpave設計方法,針對機場道面飛機荷載的特殊性以及對混合料的性能要求,全面展開適用于機場道面的環(huán)氧瀝青混合料配合比設計研究。

1 Superpave設計方法基本原理

1.1 旋轉壓實原理和特點

旋轉壓實的基本原理為:旋轉壓實儀是美國SHRP計劃中高性能瀝青路面(Superpave)技術研究的一個重大研究成果之一。通過調整壓頭值進而來模擬道面的實際應力狀態(tài);在恒定的垂直壓強、恒定的壓實角度和規(guī)定的壓實轉速3個主要技術條件下,通過揉擠的方法使試件循偏心角做勻速圓周運動,壓實后再去偏心角壓實整平。通過施加垂直壓力和水平剪力來模擬道面所受的復雜應力狀態(tài)。

Superpave設計方法在進行瀝青混合料設計時還有與工程實踐更緊密結合,具有以下特點:Superpave法在選擇瀝青膠結料時采用SHRP的PG分級法直接與路面性能結合起來,考慮溫度穩(wěn)定性、疲勞特性以及交通特點;Superpave規(guī)范體系明確了各體積參數(shù)的特性及定義;采用有效瀝青用量和集料有效相對密度計算混合料體積參數(shù),反映油石作用的機理;采用具有揉搓擠壓效果的旋轉壓實方法,充分體現(xiàn)混合料的嵌擠作用,與道面實際壓實過程效果較接近,提高結構抗車轍能力;Superpave方法通過設計交通量確定旋轉壓實次數(shù),并采用不同的壓實次數(shù)針對不同壓實階段的壓實性要求,可充分反映瀝青混合料的壓實特性。

1.2 壓實參數(shù)選取

為準確把握和全面分析壓實次數(shù),Superpave確定了3個壓實次數(shù)參數(shù):初始壓實次數(shù)Nini、設計壓實次數(shù)Ndes和最大壓實次數(shù)Nmax。其中用Nini評價瀝青混合料的可壓實性;用Ndes表征達到目標空隙率所需的壓實次數(shù),也即設計交通荷載作用下現(xiàn)場期望壓實密度;用Nmax評價在交通荷載作用后的混合料是否發(fā)生塑性破壞。道面混合料應以道面飛機荷載水平及交通量決定旋轉壓實次數(shù)。機場道面旋轉壓實次數(shù)應結合飛機胎壓大小設計旋轉壓實次數(shù)。為此,Cooley[8]通過室內外試驗并結合FAA標準,提出了適用于機場道面旋轉壓實次數(shù)的標準見表1。

表1 旋轉壓實次數(shù)和壓實度

注:@表示50名條件下前者的數(shù)值。

結合本研究的荷載特點,選定設計旋轉壓實次數(shù)Ndes為80次。其中初始壓實次數(shù)Nini、設計壓實次數(shù)Ndes、最大壓實次數(shù)Nmax三者之間關系如式(1)、式(2):

logNmax=1.10logNdes

(1)

logNini=0.45logNdes

(2)

1.3 體積參數(shù)

壓實的環(huán)氧瀝青混合料介質包括瀝青體積、集料體積和空氣體積3部分。由于集料表面有開孔空隙,致使瀝青膠結料存在有效瀝青(膠結集料)和吸收瀝青(填充集料開口空隙)。環(huán)氧瀝青混合料性能受體積參數(shù)影響顯著,通過對體積參數(shù)的控制實現(xiàn)對試件性能的總體把控,體積參數(shù)見圖1。

圖1 壓實試件的體積組成結構Fig. 1 Volume composition structure of the compacted specimen

其中:Vmb是壓實試件的總體積;Vmm是集料和瀝青實體的體積;Va是壓實試件的空隙體積;Vb是壓實試件所用瀝青的總體積;Vbe是有效瀝青體積;Vse是有效集料體積;Vma是礦料間隙體積;Vsb是集料毛體積;Vba是被集料空隙吸收的瀝青體積。在Superpave設計中,通常采用有效密度Gse作為混合料的計算密度,除此還包括合成集料的毛體積密度Gsb、表觀密度Gsa,見式(3)~式(7)。

(3)

(4)

(5)

Gse=C×Gsa+(1-C)×Gsb

(6)

(7)

1.3.1 空隙率(Va)

Va是混合料重要的體積特征參數(shù)并影響混合料的穩(wěn)定性和耐久性。可按照式(8)計算。

Va=100-%Gmm@Ndes

(8)

式中:%Gmm@Ndes為混合料在設計旋轉次數(shù)Ndes下的密度和理論最大密度的百分比。

1.3.2 礦料間隙率(VMA)

礦料間隙率主要影響集料表面瀝青的包裹特性和集料嵌鎖特性,由式(9)計算。

(9)

Superpave法中對公路路面混合料的VMA的要求見表2。在機場瀝青混合料設計中,混合料配合比設計中根據(jù)馬歇爾設計方法對礦料間隙率VMA做出了規(guī)定見表3。

表2 公路Superpave中混合料對VMA的要求

注:設計軸次為20年設計期限內累計的軸載次數(shù)。

表3 瀝青混合料VMA要求

由表2可知,在Superpave法中,每檔礦料間隙率在公路工程中累計軸載作用次數(shù)30×104次為界限,而機場工程中不考慮軸載作用次的規(guī)范要求,兩者在VMA最小值的規(guī)定上幾乎一致。鑒于此,考慮環(huán)氧瀝青黏結力強及熱固性的特點,結合公路Superpave法和機場馬歇爾設計方法,提出機場環(huán)氧瀝青混合料的VMA要求,見表4。

表4 機場環(huán)氧瀝青混合料對VMA的要求

1.3.3 瀝青含量

瀝青混合料中的瀝青分為兩部分:有效瀝青和集料吸收瀝青。其中集料空隙吸收瀝青體積Vba、有效瀝青體積Vbe可以用式(10)和式(11)表示:

(10)

(11)

式中:Dn為集料的最大公稱粒徑。

有效瀝青含量Pbe則是總瀝青量與被集料吸收的部分的質量差,Pba可以根據(jù)礦料瀝青的吸附性試驗確定,或者利用式(12)和式(13)估算。

(12)

(13)

在Superpave設計中,初始瀝青用量Pbi通過計算所得,見式(14)。

(14)

式中:Ws為集料的質量,可由式(15)計算。

(15)

1.3.4 粉膠比(DP)

粉膠比是通過0.075 mm篩孔的集料質量百分率和有效瀝青含量(混合料質量百分率)的比例,見式(16):

(16)

式中:P0.075為通過0.075 mm篩孔集料質量百分率。

礦粉含量影響混合料的溫度穩(wěn)定性和疲勞特性,故環(huán)氧瀝青混合料將低溫性能作為粉膠比的控制因素。在Superpave設計規(guī)范中,當設計級配在最大密實度曲線下方時,要求DP的含量控制在0.8~1.6。

1.3.5 瀝青飽和度VFA

在Superpave混合料設計中,瀝青填隙率主要是確保足夠的空隙率確保瀝青可以遷移,從而使混合料滿足高溫穩(wěn)定性要求;交通荷載越大,瀝青填隙率越小。針對于環(huán)氧瀝青材料本身熱固性的特點,環(huán)氧瀝青在高溫條件下不會遷移并且具有優(yōu)良的高溫穩(wěn)定性,因此,在機場環(huán)氧瀝青混合料Superpave設計中可不考慮該體積參數(shù)。

2 混合料的材料特性

試驗采用HLJ-2910型環(huán)氧瀝青,包含AB雙組份,其中A組分為環(huán)氧樹脂,B組分為基質瀝青與固化劑的混合物,見表5。

表5 HLJ-2009型環(huán)氧瀝青的主要性能

本次試驗選用4檔集料,按JTG F42—2005《公路工程集料試驗規(guī)程》對該集料進行相關試驗檢測結果見表6。

表6 集料性能試驗結果

3 混合料配合比設計

3.1 初始級配的設計

Superpave級配設計初始階段主要任務有:確定初始級配,根據(jù)機場交通量確定旋轉壓實次數(shù)成型試件,測試瀝青混合料的理論最大密度,確定壓實試件體積參數(shù),確定最終級配與初始瀝青用量。

在Superpave設計中,引入了禁區(qū)和控制點[9]的概念。控制點分上、下限,用3個粒徑控制:即最小粒徑P0.075、中等粒徑P2.36、公稱最大粒徑的通過率;禁區(qū)是由最大密度曲線在粒徑0.3 mm和2.36 mm圍成的一個限制級配曲線通過的區(qū)域帶。該區(qū)域設置主要是為控制砂的用量和提供足夠的VMA。故級配的設計曲線須以最大密度曲線、禁區(qū)和控制點去共同控制設計級配,通過控制點避開禁區(qū)滿足Superpave的設計要求。根據(jù)面層厚度與集料公稱粒徑規(guī)定,道面上面層單層厚度4~6 cm,環(huán)氧瀝青混合料最大公稱粒徑采用13.2 mm的級配,Sup-13的控制點和禁區(qū)范圍如圖2。對機場道面,由于機場荷載較大,為了形成更粗的級配和最大強度的集料結構,并嚴格按照Superpave的設計要求,初步選取通過禁區(qū)下方的級配曲線,使整個集料的級配滿足設計要求,初步設計級配1和級配2曲線見圖2。

圖2 初步設計級配Fig. 2 Preliminary design of gradation

通過對選取的4種集料進行篩分實驗,并按級配1和級配2的累計篩孔通過率來設計級配,通過調節(jié)各檔集料的用量,初步設計級配1和級配2的4檔集料和礦粉的用量滿足級配設計曲線,級配合成見表7。

表7 各檔集料的用量

在Superpave中,根據(jù)混合料的密度、設計空隙率以及級配通過計算驗證初始瀝青含量Pbi。通過實驗計算混合料的物理參數(shù)見表8。

表8 混合料的油石比估算

3.2 瀝青用量計算

采集旋轉壓實過程中試件的高度變化數(shù)據(jù),結合設計毛體積密度以及試件的理論最大密度可以計算出試件在旋轉壓實的過程中的壓實度變化,具體見式(17):

(17)

式中:%Gmm@Nx為試件在壓實次數(shù)Nx下的壓實度;Gmb@Ndes為試件在設計旋轉壓實次數(shù)下的毛體積密度;Hdes@Ndes為試件在設計旋轉壓實次數(shù)下的高度,mm;Hx@Nx為試件在任意旋轉壓實次數(shù)下的高度,mm。該設計方法通常用%Gmm@Nini評價環(huán)氧瀝青混合料的可壓實性,通過旋轉壓實測試兩種級配壓實次數(shù)與密實度及試件高度關系見圖3~圖6。由圖可知,試件的高度Hx和壓實度Gmm在壓實初期變化幅度較大。隨著旋轉壓實次數(shù)的增加,試件的高度和壓實度變化曲線比較平緩;當壓實次數(shù)達到設計壓實次數(shù)80次時,高度和壓實度曲線的斜率變化十分緩和,且壓實度接近96%,說明試件在該壓實次數(shù)下,已被充分壓實,此時空隙率接近4%。壓實達到80次時體積參數(shù)見表9。

圖3 級配1在Pbest=5.0%下高度變化Fig. 3 Height change of gradation 1 in Pbest=5.0%

圖5 級配2在Pbest=5.0%下高度變化Fig. 5 Height change of gradation 2 in Pbest=5.0%

圖6 級配2在Pbest=5.0%下壓實度變化Fig. 6 Compaction change of gradation 2 in Pbest=5.0%

%

由表9可知,初步估計的環(huán)氧瀝青用量5%時,環(huán)氧瀝青混合料在Ndes=80次下的空隙率為:級配1Va=4.3%,級配2Va=3.2%。由前分析可知,Superpave設計法中要求空隙率為4%,故初步設計的環(huán)氧瀝青含量并非最佳瀝青含量,需重新估算瀝青用量Pbest確保達到設計壓實次數(shù)時,空隙率為4%,估算見式(18)。而礦料間隙率利用式(19)預估:

Pbest=Pbi-0.4×(4-Va)

(18)

VMAest=VMAini+C×(4-Va)

(19)

式中:Pbi為初始瀝青用量;VMAini為初始瀝青用量下的礦料間隙率;C為常量系數(shù),%Va@Ndes<4.0時取0.1,當%Va@Nde>4.0時取0.2。

級配1和級配2估算瀝青用量Pbest以及在該瀝青用量下體積參數(shù)Va和VMAest見表10:

表10 估算瀝青用量體積參數(shù)

分別對兩種級配下不同的環(huán)氧瀝青用量的混合料進行旋轉壓實,壓實次數(shù)分別設置為Ndes=80次和Nmax=124次,試驗結果見圖7~圖10。

圖7 級配1在Pbest=5.12%下高度變化Fig. 7 Height change of gradation 1 in Pbest=5.12%

圖8 級配1在Pbest=5.12%下壓實度變化Fig. 8 Compaction change of gradation 1 in Pbest=5.12%

圖9 級配2在Pbest=4.68%下高度變化Fig. 9 Height change of gradation 2 in Pbest=4.68%

圖10 級配2在Pbest=4.68%下壓實度變化Fig. 10 Compaction change of gradation 2 in Pbest=4.68%

3.3 級配和最佳瀝青用量的確定

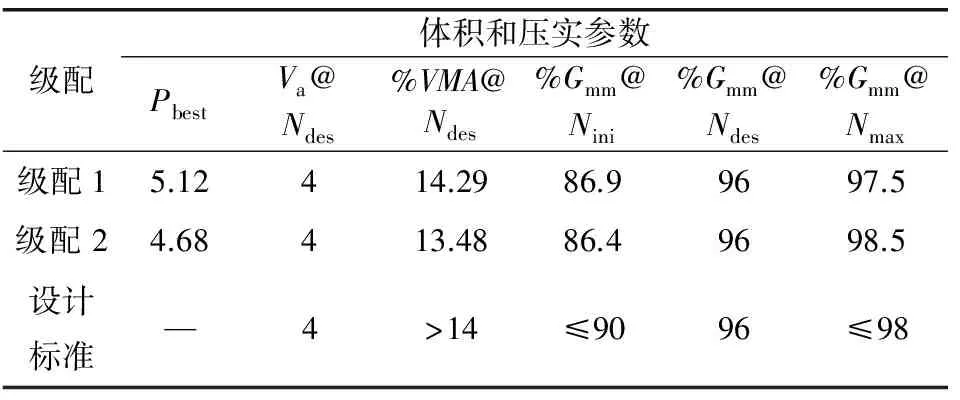

通過旋轉壓實后的環(huán)氧瀝青混合料試件的理論最大密度和毛體積密度實驗壓實數(shù)據(jù)分析,對級配1和級配2在各自估算瀝青用量下的體積參數(shù)和壓實特性進行計算,檢驗兩種級配下的體積參數(shù)和壓實特性能否滿足機場Superpave方法中混合料的設計標準,選出最合適的級配。如果級配都不能滿足標準的要求,則要重新選擇級配,重復上述的過程,直到級配都能滿足設計要求為止。級配1和級配2在估算瀝青用量下的體積參數(shù)特性見表11。

表11 兩種級配在估算瀝青用量下的體積和壓實參數(shù)

由表11可知,在設計壓實次數(shù)下級配2的礦料間隙率和最大壓實次數(shù)的壓實度不滿足要求;同時從級配組成上來看,粗集料含量也較級配1少,使用中會影響到高溫穩(wěn)定性;級配1在估算的瀝青用量為5.12%,其對應設計旋轉壓實次數(shù)下的空隙率、礦料間隙率滿足設計要求。此外用%Gmm@Nmax驗證環(huán)氧瀝青最佳用量時也可滿足壓實度的要求,在級配1的級配設計下,環(huán)氧瀝青的最佳用量設計為5.12%。綜合分析,在面向起落架構型復雜、軸載重、胎壓高的飛機荷載時,初步可選擇級配1,且最佳油石比為5.12%。除此之外,在Superpave混合料設計與分析體系中,充分考慮集料特性和混合料的體積特性(空隙率和礦料間隙率)選擇瀝青用量的基礎上,還需進行一系列溫度范圍內環(huán)氧瀝青混合料的性能試驗,驗證配合比設計的科學性與合理性,從而保證環(huán)氧瀝青混道面優(yōu)良的使用性能。

4 環(huán)氧瀝青混合料溫度穩(wěn)定性

瀝青類材料的溫度穩(wěn)定性主要是指低溫抗裂和高溫抗變形能力,而該性能一直以來都作為瀝青道面重要的評價指標。針對環(huán)氧瀝青混合料的溫度穩(wěn)定性進行了分析和評價。

4.1 環(huán)氧瀝青道面高溫抗變形能力

瀝青類材料的高溫穩(wěn)定性通常是通過高溫抗變形能力來反應,因此需車轍試驗對高溫穩(wěn)定性進行驗證。通過輪碾法成型標準車轍試件:300 mm×300 mm×50 mm。由于飛機胎壓較汽車胎壓高,故本次試驗輪壓選用1.2 MPa;試驗溫度為60 ℃,加載速率為42次/min。試驗結果如表12。

表12 環(huán)氧瀝青混合料車轍試驗結果

由表可知,在環(huán)氧瀝青混合料輪轍試驗中,動穩(wěn)定度幾乎為0,在1 h的加載過程中產生的累積變形環(huán)氧瀝青混合料幾乎不產生輪轍。

4.2 環(huán)氧瀝青道面低溫劈裂強度

試驗試件為直徑為100 mm標準試件,采用旋轉壓實法成型。成型后置于120 ℃的烘箱中養(yǎng)生,直至固化;試驗前將試件按試驗溫度保溫6 h;以1 mm/min的加載速率在MTS810萬能材料機上加載;試驗溫度以5 ℃為一個溫度梯度,分別測得-20~15 ℃的劈裂強度。試件的劈裂試驗過程如圖11,試驗結果如表13。通過對試驗數(shù)據(jù)回歸,建立劈裂強度和溫度的關系,如圖11。

圖11 劈裂試驗加載破壞過程Fig. 11 Loading and failure process of splitting test

圖12 劈裂強度和溫度的關系Fig. 12 The relationship between splitting strength and temperature

項目試驗溫度/℃151050-5-10-15-20-25破壞荷載/kN51.056.164.683.3102.0114.8127.5134.3136.9劈裂強度/MPa5.25.76.68.510.511.813.113.714.0

由圖12可知,環(huán)氧瀝青混合料試件劈裂破壞面不僅是環(huán)氧瀝青拉裂,同時有許多粗集料被拉斷的新鮮破壞面。由此表明,一方面環(huán)氧瀝青有極強的黏結力,另一方面環(huán)氧瀝青混合料的劈裂強度同時受環(huán)氧瀝青的抗拉強度和集料力學性質影響,故隨著溫度降低,環(huán)氧瀝青混合料的劈裂強度逐漸趨于穩(wěn)定。由圖12可知,隨著溫度降低環(huán)氧瀝青混合料的劈裂強度逐漸增大,當溫度低于-15 ℃時增長趨勢減緩,且劈裂強度接近于14 MPa;而在溫度高于5 ℃時,劈裂強度減小趨勢明顯變緩且高劈裂強度最小值趨近5 MPa。而由文獻[10]可知,同樣采用旋轉壓實法成型的不同瀝青品種的AC-13普通瀝青混合料,其低溫劈裂強度在5 ℃時為1.5~2 MPa; -10 ℃時為3~4 MPa;而-15 ℃時為3.5~4.5 MPa。通過低溫劈裂強度對比可知,環(huán)氧瀝青混合料遠大于普通瀝青混合料。也再次說明環(huán)氧瀝青混合料優(yōu)越的溫度穩(wěn)定性。

5 結 論

1)考慮到機場荷載條件的特殊性,進行環(huán)氧瀝青混合料配合比設計時,宜采用Superpave設計方法。

2)考慮到飛機荷載的特殊性,建議機場道面Superpave方法中的設計旋轉壓實次數(shù)Ndes按飛機輪胎壓力來劃分3個等級,并選取80次做為設計旋轉壓實次數(shù)

3)由于環(huán)氧瀝青的熱固性,在進行配合比設計時,可不考慮瀝青飽和度這一體積參數(shù),選取設計壓實次數(shù)下的空隙率、礦料間隙率作為確定環(huán)氧瀝青用量的體積設計指標;把初始旋轉壓實次數(shù)的壓實度和最大旋轉壓實次數(shù)下的壓實度作為最佳環(huán)氧瀝青用量的驗證指標。相關驗證體積參數(shù)和級配組成特性的對比分析

4)設計兩種不同級配曲線,且兩者均避開禁區(qū)且在控制點允許的范圍內,通過對選擇在最大密實度曲線下方的級配曲線1,及其對應的最佳瀝青用量為5.12%。

5)通過試驗驗證了環(huán)氧瀝青混合料優(yōu)越的溫度穩(wěn)定性,主要體現(xiàn)在:高溫動穩(wěn)定度幾乎為0,低溫劈裂強度明顯優(yōu)于普通瀝青混合料。

[1] 朱義銘. 國產環(huán)氧瀝青混合料性能研究[D]. 南京:東南大學, 2006.

ZHU Yiming.ResearchonthePerformanceofDomesticEpoxyAsphaltMixture[D]. Nanjing:Southeast University, 2006.

[2] 張登良.瀝青路面[M].北京:人民交通出版社,1999.

ZHANG Dengliang.AsphaltPavement[M]. Beijing:China Communications Press, 1999.

[3] VAVRIK W, PINE W, CARPENTER S. Aggregate blending for asphalt mix design:bailey method[J].TransportationResearchRecordJournaloftheTransportationResearchBoard, 2002, 1789(1):146-153.

[4] HARNSBERGER P M, PETERSEN J C, ENSLEY E K, et al. Comparison of oxidation of SHRP asphalts by two different methods[J].FuelScience&TechnologyInternational, 1993, 11(1):89-121.

[5] 林繡賢. 柔性路面結構設計方法[M]. 北京:人民交通出版社, 1988.

LIN Xiuxian.FlexiblePavementStructureDesignMethod[M]. Beijing:China Communications Press, 1988.

[6] 張肖寧, 郭祖辛, 吳曠懷. 按體積法設計瀝青混合料[J]. 哈爾濱建筑大學學報, 1995, 28(2):28-36.

ZHANG Xiaoning, GUO Zuxin, WU Kuanghuai. Volume method of bituminous mixture design[J].JournalofHarbinUniversityofArchitectureandEngineering, 1995, 28(2):28-36.

[7] 王林, 張西斌. 嵌擠密級配瀝青混合料抗滑磨耗層的設計方法[J]. 華東公路, 2001(2):59-63.

WANG Lin, ZHANG Xibin.Design method of embedded squeezed dense-graded asphalt mixture friction courses[J].EastChinaHighway, 2001(2):59-63.

[8] JOHN F R, THOMAS D W , E RAY BROWN. Criteria for using the superpave gyratory compactor to design airport HMA mixtures[J].InternationalJournalofPavementEngineering, 2012,13(2):126-136.

[9] HUBER G. History of asphalt mix design in North America, part II:superpave[J].Asphalt, 2013, 28(2):12-21.

[10] 齊琳, 夏偉龍. 劈裂試驗評價瀝青混合料低溫性能指標研究[J]. 公路交通科技(應用技術版), 2012(5):59-63. QI Lin, XIA Weilong. Study on evaluation of low temperature performance of asphalt mixture with split test[J].RoadTrafficScienceandTechnology(ApplicationTechnology), 2012(5):59-63.

(責任編輯:朱漢容)

Mixture Proportion Design of Epoxy Asphalt Mixture for Airport Based on Superpave

RAN Wuping1,2,LI Ling1,GU Zhifeng2

(1. School of Civil Engineering & Architecture, Xinjiang University, Urumqi 830047, Xinjiang, P. R. China; 2. Key Laboratory of Road and Traffic Engineering of the Ministry of Education, Tongji University, Shanghai 201804, P. R. China)

Through the analysis of the principle and characteristics of Superpave mixture proportion design method and combining with the special aircraft load conditions, epoxy asphalt mixture proportion design of airport pavement was studied. The results show that design rotating compaction times are recommended to be 80 times by considering the particularity of the plane load. VA and VMA of design compaction times are selected as volume design indexes of epoxy asphalt mixture. The compaction degree of the initial rotation compaction times and the maximum rotating compaction times are selected as verification indexes of the optimal epoxy asphalt dosage. Finally, two aggregates were selected to carry out mixture proportion design and the optimal gradation was determined by comparison analysis. The optimum asphalt-aggregate proportion was determined to be 5.12%.

highway engineering; airport pavement; epoxy asphalt mixture; mixture proportion design; design rotating compaction

10.3969/j.issn.1674-0696.2017.04.06

2016-02-23;

2016-04-22

國家自然科學基金項目(U1433201)

冉武平(1977—),男,甘肅鎮(zhèn)原人,副教授,博士,主要從事鋪面結構理論方面的研究。E-mail:rwpxju@163.com。

U414

A

1674-0696(2017)04-030-08