抗破片侵徹鋼/芳綸纖維疊層復合結構優化設計方法

趙曉旭, 徐豫新, 王樹山

(1. 北京理工大學 爆炸科學與技術國家重點試驗室,北京 100081;2. 首都師范大學 信息工程學院,北京 100048)

抗破片侵徹鋼/芳綸纖維疊層復合結構優化設計方法

趙曉旭1,2, 徐豫新1, 王樹山1

(1. 北京理工大學 爆炸科學與技術國家重點試驗室,北京 100081;2. 首都師范大學 信息工程學院,北京 100048)

針對抗破片侵徹用新型鋼/芳綸纖維疊層復合結構優化設計,基于4 mm鋼板+12 mm芳綸纖維疊層復合結構、5 mm鋼板+10 mm芳綸纖維疊層復合結構抗7.5 gFSP型破片彈道極限速度試驗分析,進行了同工況下破片侵徹疊層復合結構的數值仿真計算;在驗證數值仿真模型基礎上,開展了7.5 g與10.0 g破片對4 mm、5 mm鋼板疊加6~16 mm芳綸纖維板組合成復合結構侵徹數值仿真,獲得了相應的彈道極限速度;根據試驗現象和數值仿真結果進行了鋼/芳綸纖維疊層復合結構抗破片侵徹機理分析;根據此類復合結構的防護特點,以結構最小面密度為目標函數,建立了適用一定破片質量和撞擊速度范圍的結構參數優化設計模型;采用所提方法進行了抗撞擊速度為1 100 m/s的10.0 g破片侵徹的鋼/芳綸纖維復合結構實例設計,通過試驗驗證了優化設計方法的合理性和實用性。

沖擊動力學;復合結構;彈道極限;優化設計方法

對彈藥、戰斗部以及其他有金屬殼體爆炸裝置的防護研究,無論在軍事領域還是在民用領域均具有重要意義。該類裝置爆炸后通常產生爆炸沖擊波和高速破片。其中,爆炸沖擊波主要通過超過大氣壓的動壓作用造成目標結構的損傷和破壞;而高速破片則主要依靠動能侵徹并貫穿目標結構致使其損傷和破壞。對于通常情況下的爆炸裝置,裝藥量有限且爆炸沖擊波壓力隨距離衰減迅速,因此爆炸沖擊波的破壞作用范圍和破壞貢獻度相對較小;而破片數量多、速度高且存速能力強,破壞作用的距離遠、范圍大、相對沖擊波破壞貢獻度更大。另外,破片對金屬板等的侵徹和貫穿易產生二次效應,進一步增強殺傷力。例如,在阿富汗戰場,路邊簡易爆炸裝置(Improvised Explosive Device,IED)爆炸后雖難以造成輕型裝甲車輛的整體破壞,但形成的多枚破片可洞穿車輛艙壁的鋼板并造成車內人員的傷亡[1]。因此,對高速破片的有效防護技術研究具有十分重要的軍事意義和民用價值。近年來,因鋼/纖維疊層復合結構可實現組元材料優點的集成,具有高硬度、高強度、高韌性和平均密度低等特點,可作為一種具有良好抗侵徹能力的新型防護結構滿足裝甲輕量化的需求。該結構抗侵徹能力的試驗與理論分析方法已成為研究的熱點。不同尺寸鋼/纖維疊層復合結構對不同質量破片、彈體防護能力的試驗與理論分析方法研究已有報道[2-5],所得到的試驗數據雖可對該類結構抗彈體侵徹性能進行可靠評價,但尚沒有體系的設計方法支撐多層介質疊層復合結構的設計,難以為復合結構系列化的合理設計提供有效支撐。

本工作通過彈道試驗獲得了7.5 g破片模擬彈丸(Fragment Simulating Projectile,FSP)對4 mm鋼板+12 mm芳綸纖維疊層復合結構、5 mm鋼板+10 mm芳綸纖維疊層復合結構的彈道極限速度;同時,在數值仿真模型被驗證的基礎上,進行了7.5 g、10.0 g破片對4 mm、5 mm鋼板疊加6~16 mm芳綸纖維組成的疊層復合結構進行了侵徹數值仿真,獲得了相應的彈道極限速度。根據試驗和數值仿真的結果分析,提出了抗破片侵徹鋼/芳綸纖維疊層復合結構優化設計方法。采用該設計方法針對抗撞擊速度為1 100 m/s的10.0 gFSP破片進行了復合結構設計與抗侵徹性能的驗證。

1 試驗

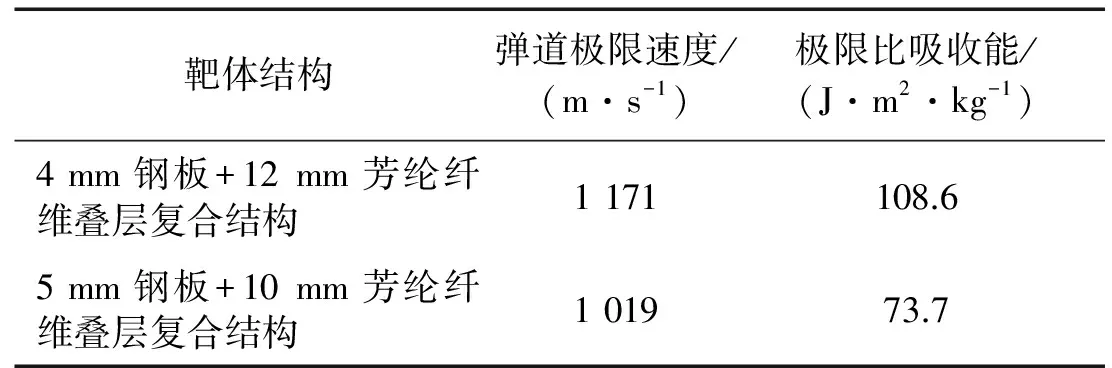

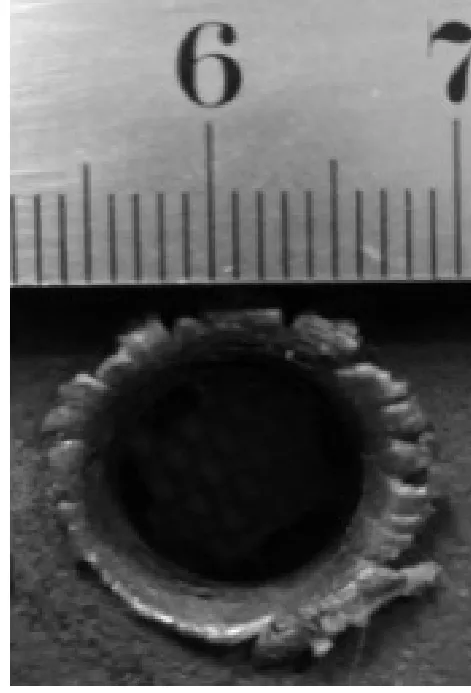

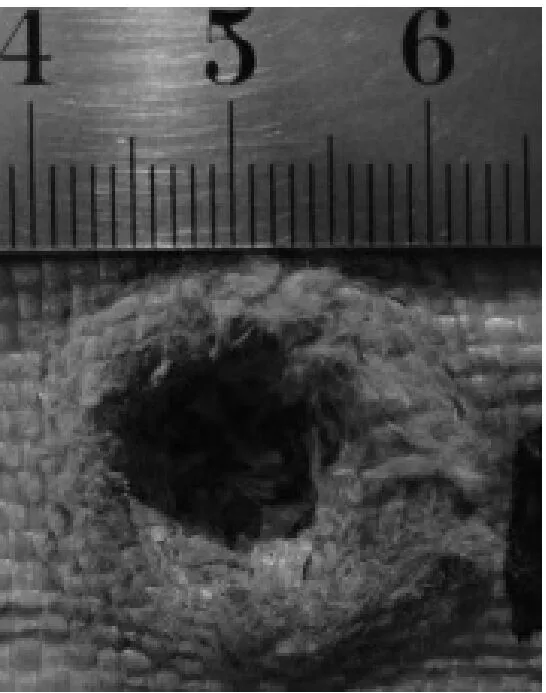

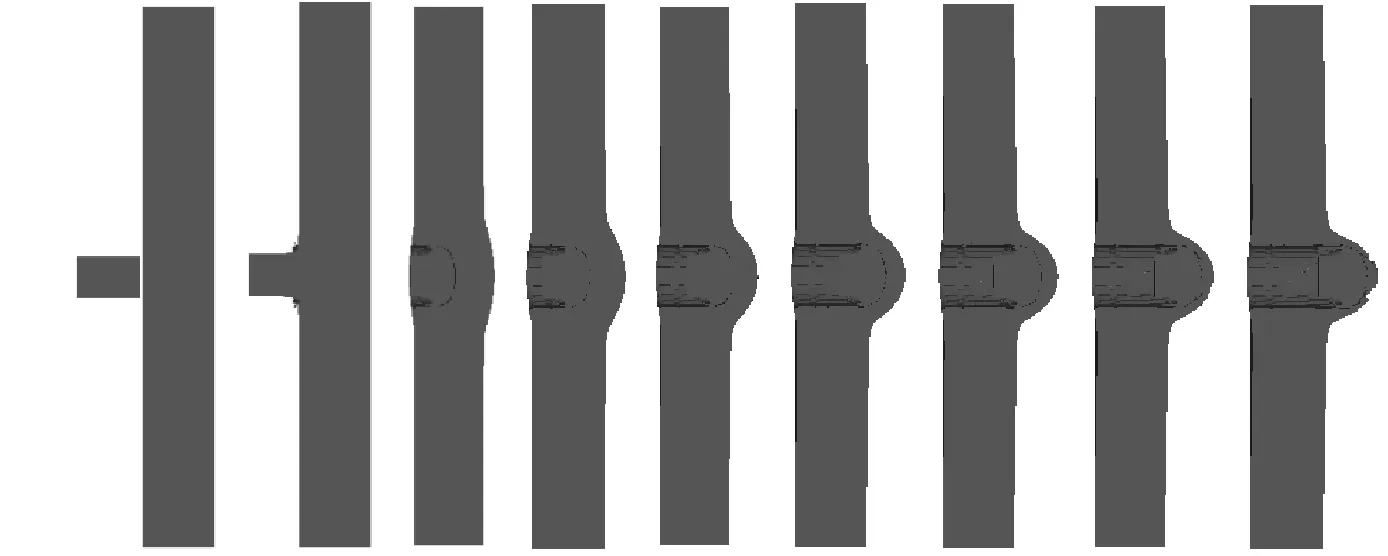

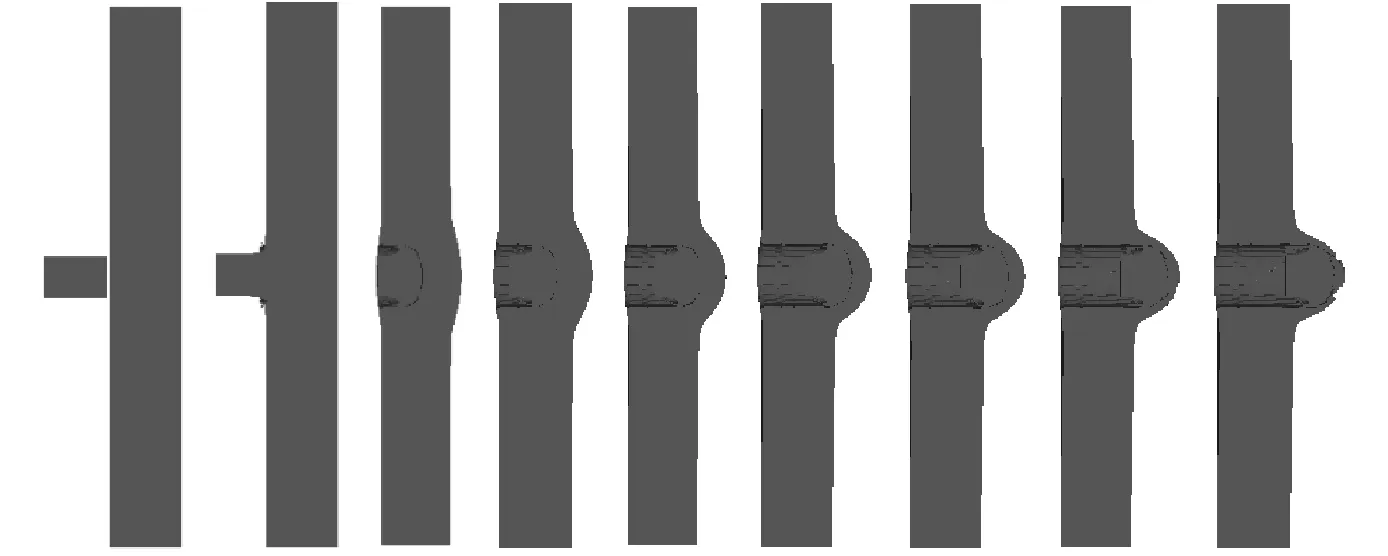

采用文獻[6]中所用FSP破片結構和12.7 mm滑膛彈道槍加載沖擊試驗方法對4 mm鋼板+12 mm芳綸纖維板和5 mm鋼板+10 mm芳綸纖維板兩種鋼/芳綸纖維疊層復合結構進行0°著角侵徹試驗,通過6射彈法[7]獲得相應的彈道極限速度和極限比吸收能,列于表1中。前置鋼板、后置芳綸纖維板的典型破壞形態如圖1所示。

表1 7.5 g FSP彈丸對不同結構復合結構侵徹試驗結果

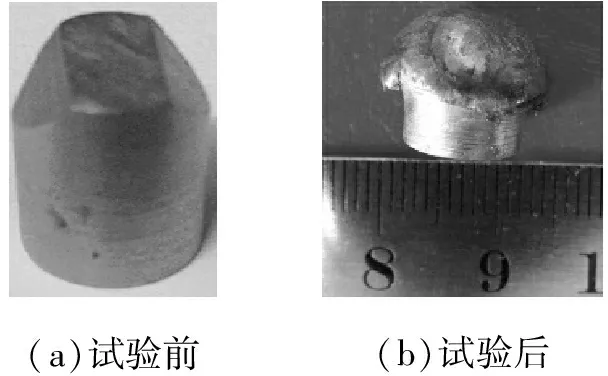

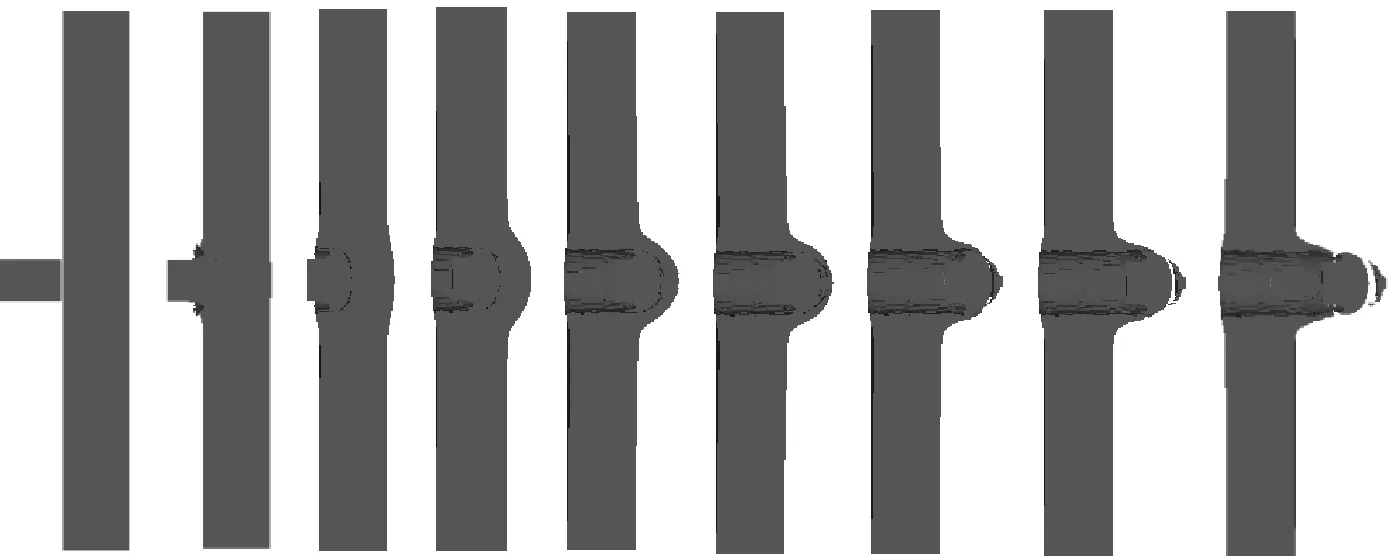

由圖1可見,FSP彈丸侵徹過程中由于鋼板背部的芳綸纖維板阻礙了鋼板的背凸和沖塞塊的形成,FSP彈丸必須侵磨透鋼板后才能對芳綸纖維板材料板進行侵徹。FSP彈丸侵徹貫穿鋼板過程中會因鋼板的阻力發生變形,橫截面積增大,如圖2所示。因此,影響了其后續對復合材料板的侵徹能力。可以推斷:前置鋼板的主要作用在于降低破片的侵徹速度、墩粗破片頭部,從而增加侵徹阻力、改變彈丸對疊層復合結構整體沖擊力的分布。那么,對于薄鋼板更容易產生大的整體形變,提高吸能效果。表1中,4 mm鋼板+12 mm芳綸纖維疊層復合結構對7.5 gFSP彈丸的比吸收能較5 mm鋼板+10 mm芳綸纖維疊層復合結構提升了47.35%,也表明了這一點。

圖2 試驗前后破片形態

2 數值仿真

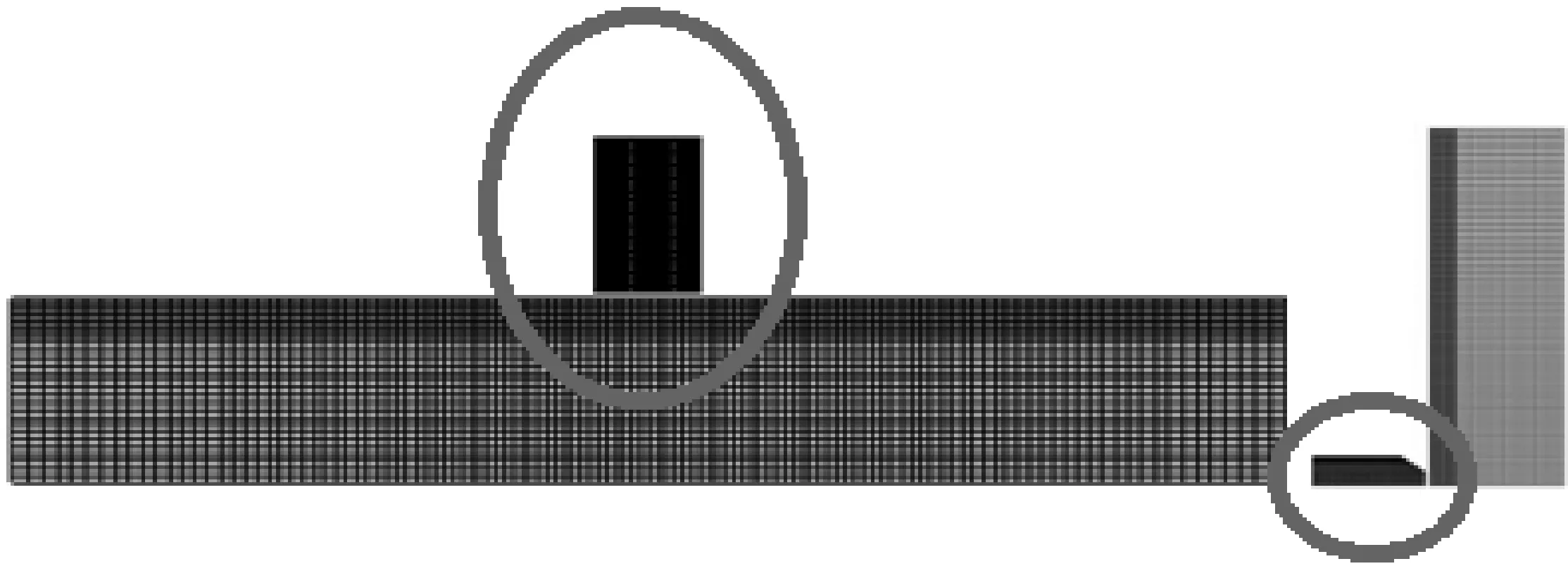

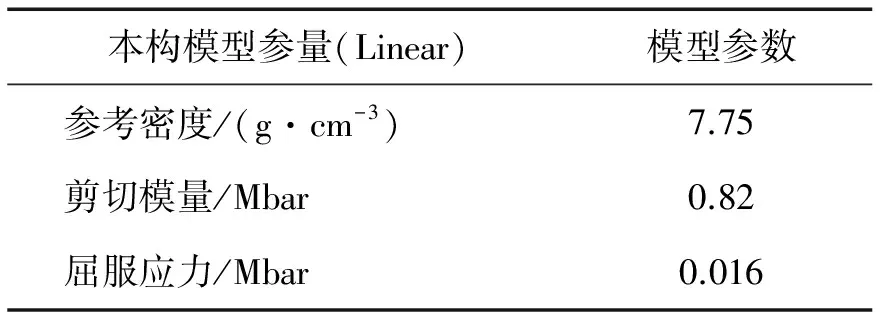

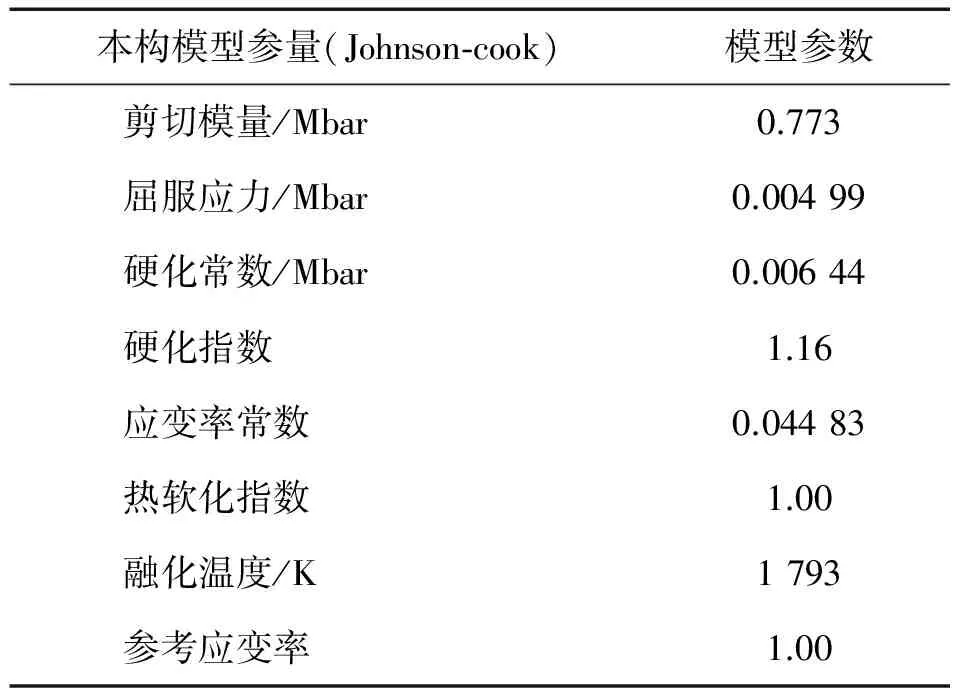

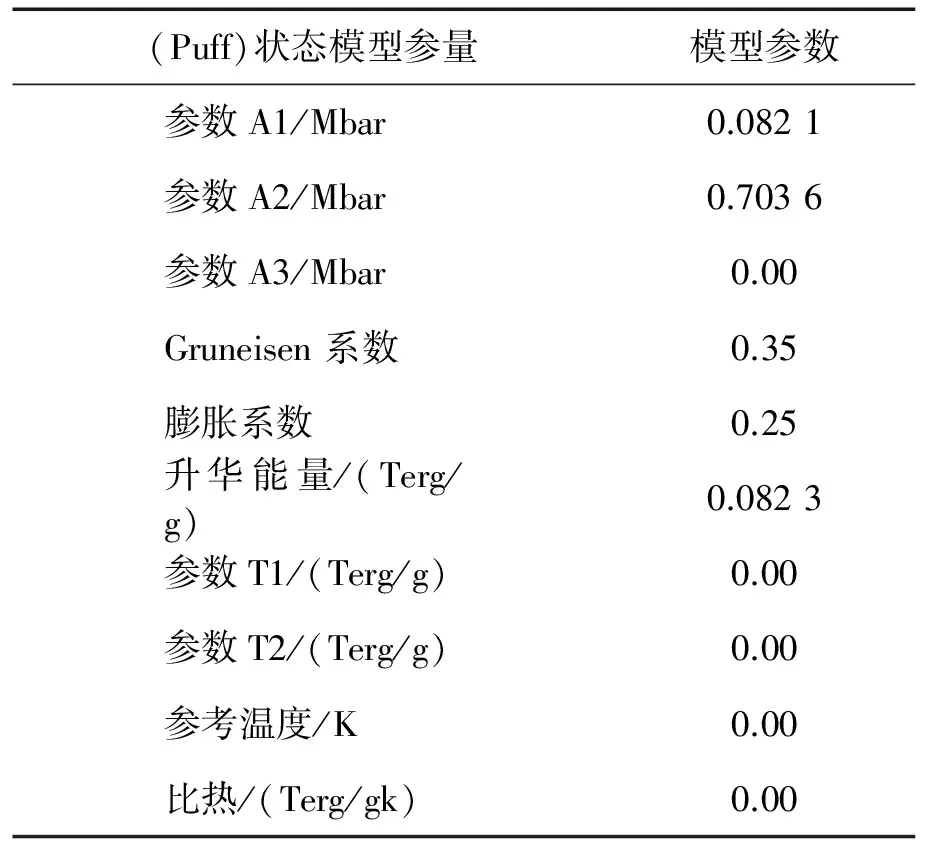

首先,采用AUTODYN仿真軟件建立與試驗相同工況的1/2數值仿真模型,如圖3所示。采用文獻[8-13]中的材料模型進行數值仿真,列于表2~4中。通過仿真獲得了破片對4 mm鋼板+12 mm芳綸纖維疊層復合結構的彈道極限為1 072.5 m/s,與試驗誤差為-8.41%;破片對5 mm鋼板+10 mm芳綸纖維疊層復合結構的彈道極限為1 077.5 m/s,與試驗誤差為5.74%。兩種工況仿真結果與試驗結果總誤差在15%之內,表明仿真模型的具有可靠性,可采用該仿真模型進行后續多種結構抗破片性能的數值仿真計算,以獲得更多的有效數據支撐理論分析。

表2 FSP彈體仿真用材料模型

表3 前置鋼板仿真用材料模型

表4 芳綸纖維板仿真用材料模型

通過仿真獲得試驗用破片結構對4 mm鋼板+12 mm芳綸纖維板、5 mm鋼板+10 mm芳綸纖維板疊層復合結構的侵徹過程,如圖4所示。由圖4可見,數值仿真獲得的破片變形及靶體破壞形態與圖1、2中的試驗結果具有一致性。

(a) 4 mm合金鋼板+12 mm芳綸纖維板

(b) 4 mm合金鋼板+12 mm芳綸纖維板

(c) 5 mm合金鋼板+10 mm芳綸纖維板

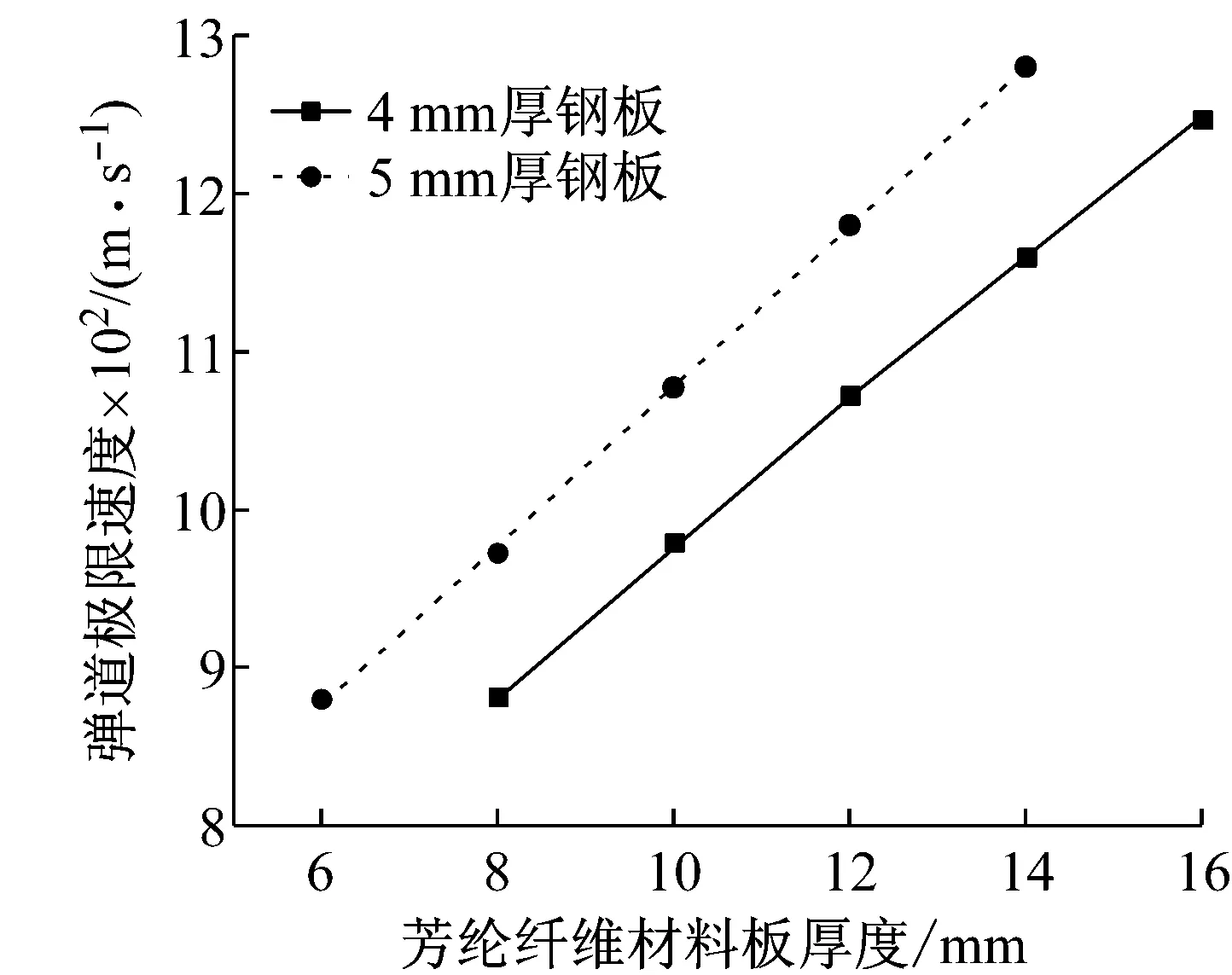

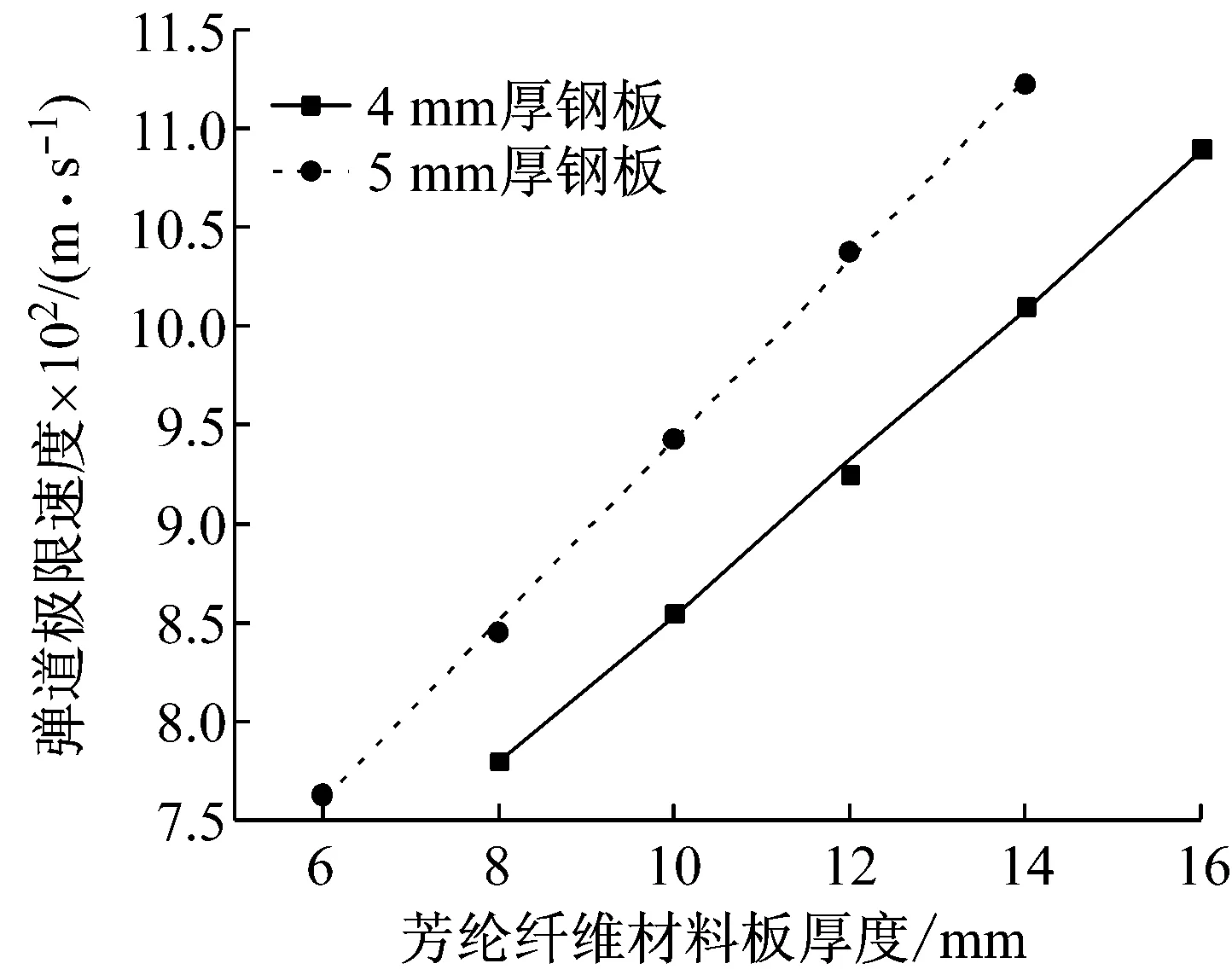

采用上述已被驗證的數值仿真算法與材料模型,進行7.5 g破片對4 mm厚前置鋼板分別與8 mm、10 mm、12 mm、14 mm和16 mm五種厚度芳綸纖維板層合復合結構,5 mm厚前置鋼板分別與6 mm、8 mm、10 mm、12 mm和14 mm五種厚度芳綸纖維層合復合結構侵徹的數值仿真。取破片貫穿最大速度與不貫穿最小速度的均值為彈道極限速度,破片貫穿最大速度與不貫穿最小速度差要求小于15 m/s。采用上述方法,通過數值仿真計算獲得7.5 g和10.0 g破片對不同組合方式鋼/纖維疊層復合結構的彈道極限速度隨芳綸纖維材料板厚度的變化曲線,如圖5所示。由圖5可見,因破片對鋼/芳綸纖維疊層復合結構侵徹機理相同,因此不同質量破片對鋼/芳綸纖維疊層復合結構彈道極限速度的變化規律具有一致性。從圖5可看出,7.5 g和10.0 g破片對復合結構彈道極限速度隨芳綸纖維材料板厚度的增加線性提高,該規律可為后續的優化設計方法研究提供支撐。

(a)7.5 g破片

(b)10.0 g破片

3 優化設計及驗證

3.1 優化設計原則

結構優化是通過數學方法實現滿足約束條件下結構經濟性、安全性或綜合性等最優的有效途徑。通常采用某種優化方法求出已知參數條件下滿足全部約束條件并使目標函數取最小值/最大值的解來實現結構參數的獲取。那么,復合結構的優化就需有一個目標。因本工作所設計的復合結構是為了抵御破片的侵徹;所以,鋼/纖維復合結構的設計目標就是同等質量條件下提高對破片高速侵徹的防護能力。對于具體問題,復合結構抗侵徹性能可用單位質量條件下恰恰可以防御破片完全貫穿的破片威力量進行表征。這就涉及到了三個獨立量:破片的速度、破片的質量和靶體的面密度。本工作所研究靶體是由兩種材質構成,可采用單位面密度吸能作為復合結構靶防護性能的表征量。對于上述參量,若將破片質量作為確定量,問題就變為:對于確定速度破片設計最小面密度的安全防護復合結構以實現結構設計最優。因此,可以實施的復合結構優化設計實質是:在給定破片質量和撞擊速度條件下,獲得最小面密度的結構尺寸。對于確定密度的鋼板和纖維板,即獲得鋼板和芳綸纖維增強復合材料板的最佳厚度。

3.2 優化設計方法

已有試驗結果表明,破片對整個復合結構侵徹的過程中,前置鋼板在阻止破片侵入的同時,改變了破片的形狀,增加了破片的橫截面積,可為后續芳綸纖維材料板的抗破片侵徹提供有益幫助;后置纖維板通過支撐力分散了對鋼板的沖擊力,減緩了前置鋼板沖塞破壞的形成,對鋼板的抗破片侵徹也提供了有益幫助。因此,前置鋼板和后置芳綸纖維材料板互為支撐提高了整個復合結構整體的抗破片侵徹能力。根據上述特點分析可知,鋼板與芳綸纖維材料板疊層復合結構的優化設計不能將鋼板和芳綸纖維復合板獨立對待進行分析,而應將其作為一個整體提出其抗破片侵徹能力的優化設計方法。因此,可在特定破片質量條件下,建立破片彈道極限速度與鋼板、芳綸纖維材料板厚度的函數關系式,通過該關系式,根據所需防御破片的速度特征進行復合結構的優化設計。

根據數值仿真的研究成果可見:對于在一定厚度范圍內的后置芳綸纖維材料板組成的疊層復合結構;在不同厚度鋼板條件下,確定質量破片對復合結構彈道極限速度隨芳綸纖維材料板厚度的增加線性提高,且變化曲線的斜率基本一致。因此,結合特定質量破片對鋼/芳綸纖維疊層復合結構的侵徹分析可推測:特定結構(即長徑比確定)破片對一定厚度鋼板和芳綸纖維板疊合構成的復合結構的彈道極限分別隨鋼板和芳綸纖維材料板厚度的增加呈線性提高,即獲得關系式(1)為

(1)

式中:v50為彈道極限速度,m/s;LP為破片的長度,mm;HS為鋼板的厚度,mm;Hf為芳綸纖維材料板的厚度,mm;A、B、C為擬合系數,可由試驗或數值仿真獲得。

鋼/芳綸纖維復合結構靶體面密度為

(2)

式中:SAD為復合結構的面密度,kg/m2;ρS為鋼板的密度,g/cm3;ρF為芳綸纖維材料的密度,g/cm3。

若確定破片結構和撞擊速度,可由式(1)獲得HS與Hf的函數關系HS=f(Hf)或Hf=f(HS),并代入復合結構靶體面密度的計算式(2)中,即可獲得確定質量破片以特定速度(即給定v50值)撞擊侵徹實施有效防護的復合結構面密度與HS或Hf的函數關系式SAD=f(HS)或SAD=f(Hf),如式(3)

(3)

為獲得最小面密度,將式(3)對HS求導,可得:

(4)

由式(3)和式(4)可以看出,最小面密度SAD為鋼板厚度HS的單調函數,根據邊界條件可以求得最小面密度SAD和鋼板厚度HS,再根據HS與Hf的函數關系式獲得芳綸纖維材料板厚度Hf。

3.3 優化設計實例及驗證

在此,為了驗證上述優化設計方法,根據已有數值仿真結果,針對撞擊速度為1 100 m/s的10.0 g破片進行復合結構的優化設計。具體如下:根據圖4(b)數值仿真數據的擬合可獲得彈道極限速度與鋼板和芳綸纖維板厚度的函數關系式(5),對于1 100 m/s的撞擊速度,式(5)可變為式(6),將式(6)與式(2)和式(3)結合,可得式(7)。

v50=94.375×(HS+0.447·Hf)+48.25,

4mm≤HS≤5mm,6mm≤Hf≤16mm

(5)

1 100=94.375×(HS+0.447·Hf)+48.25

(6)

(7)

由式(7)可見:面密度隨鋼板厚度HS單調遞增。以最小面密度為目標,根據式(5)所給出的區間,在侵徹機理不發生變化前提下,因面密度隨鋼板厚度HS單調遞增,鋼板的厚度HS取區間內的最小值4 mm。就可由式(6)獲得芳綸纖維板的厚度為15.98 mm,復合結構的面密度為52.98 kg/m2。因此,對于防護住10.0 g撞擊速度為1 100 m/s破片,最優結構為4 mm鋼板+15.98 mm芳綸纖維疊層復合結構。

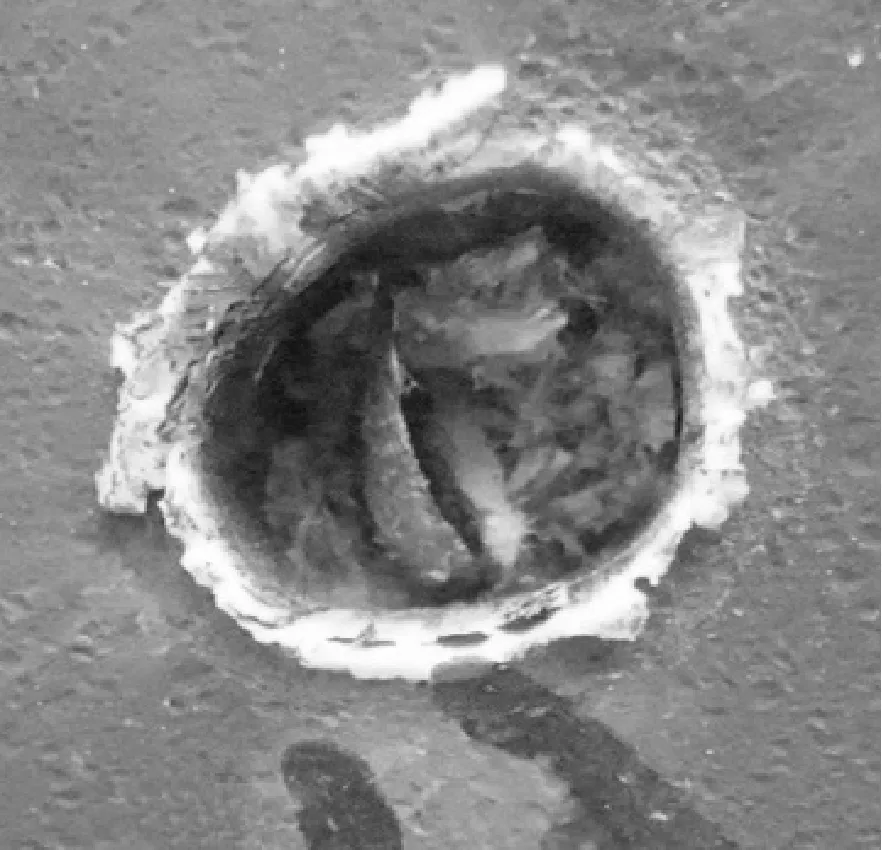

根據上述分析,采用4 mm厚鋼板與16 mm厚芳綸纖維復合材料板層合的復合結構進行抗破片侵徹性能試驗驗證。試驗獲得有效試驗數據3發,測到的撞擊速度分別為1 108 m/s、1 112 m/s、1 126 m/s,試驗中無一發貫穿4 mm厚鋼板與16 mm厚芳綸纖維板層合的復合結構,靶體破壞現象如圖6所示。由試驗結果可得:所設計的4 mm厚鋼板與16 mm厚芳綸纖維板層合的復合結構可對撞擊速度為1 100 m/s的10.0 g破片進行有效防護。

4 結論

通過對鋼/纖維疊層復合結構進行抗破片侵徹的機理分析,建立了復合結構的優化設計方法,得出以下結論:

(1)根據7.5 gFSP彈丸對4 mm鋼板+12 mm芳綸纖維板、5 mm鋼板+10 mm芳綸纖維板疊層復合結構的彈道試驗發現了鋼/芳綸纖維疊層復合結構抗破片侵徹機理為:前置鋼板的主要作用在于降低破片的侵徹速度、墩粗破片頭部,從而增加侵徹阻力、改變彈丸對疊層復合結構整體沖擊力的分布;后置纖維板通過支撐力分散了對鋼板的沖擊力,減緩了前置鋼板沖塞破壞的形成,兩者互為支撐提高了整個復合結構整體的抗破片侵徹能力。

(2)通過7.5 g和10.0 g破片對不同組合方式鋼/纖維疊層復合結構的數值仿真發現,破片對復合結構彈道極限速度隨芳綸纖維材料板厚度的增加線性提高的規律。

(3)基于目標函數極值法建立了適用一定破片質量和撞擊速度范圍的抗破片侵徹鋼/芳綸纖維疊層復合結構優化設計方法;并采用該方法進行了抗撞擊速度為1 100 m/s的10.0 g破片侵徹的復合結構實例設計,通過試驗驗證了所設計復合結構的抗破片侵徹能力。

[1] HATCHER A. 淺談自制爆炸物[J]. 公安學刊(浙江警察學院學報), 2007(6):29-31.

HATCHER A. Self-made explosives[J]. Public Security Science Journal-Journal of Zhejiang Police College, 2007(6):29-31.

[2] 過超強,趙桂平. 復合裝甲抗侵徹性能的數值分析[J]. 應用力學學報, 2013, 30(1):96-99.

GUO Chaoqiang, ZHAO Guiping. Numerical analysis of composite armor anti-penetration effective[J]. Chinese Journal of Applied Mechanics, 2013, 30(1):96-99.

[3] 遲潤強,范峰. 彈靶尺寸對陶瓷/金屬復合裝甲防護性能的影響[J]. 爆炸與沖擊, 2014, 34(5):594-601.

CHI Runqiang, FAN Feng. Geometrical effects on performances of ceramic/metal armors impacted by projectiles[J]. Explosion and Shock Waves, 2014, 34(5):594-601.

[4] 趙曉旭,徐豫新,田非,等. 鋼/纖維復合板對破片彈速侵徹吸能機制及分析方法[J]. 兵工學報, 2014, 35(增刊2):309-315.

ZHAO Xiaoxu, XU Yuxin, TIAN Fei, et al. The energy absorption mechanism and analysis method of steel/fiber composite plate against fragment impact at projectile velocity[J]. Acta Armamentarii, 2014, 35(Sup2):309-315.

[5] 徐銳,戴文喜,徐豫新,等. 鋼/芳綸/鋼三明治板抗高速破片侵徹性能研究[J]. 彈箭與制導學報, 2014, 34(1): 90-94.

XU Rui, DAI Wenxi, XU Yuxin, et al. The research on anti-fragment performance of sandwich plate with aramid fiber reinforced composite cores[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2014, 34(1):90-94.

[6] 王曉強,朱錫,梅志遠. 陶瓷/船用鋼抗破片模擬彈侵徹的實驗研究[J]. 哈爾濱工程大學學報, 2011, 32(5):555-558.

WANG Xiaoqiang, ZHU Xi, MEI Zhiyuan. Experimental investigation on ceramic and shipbuilding steel penetrated by a fragment simulating projectile[J]. Journal of Harbin Engineering University, 2011, 32(5):555-558.

[7] Department of defense test method standard v50 Ballistic test for armor MIL-STD-662F[S].

[8] 徐豫新,王樹山,嚴文康,等. 纖維增強復合材料三明治板的破片穿甲實驗[J]. 復合材料學報, 2012, 29(3):72-77.

XU Yuxin, WANG Shushan, YAN Wenkang, et al. Armor-piercing experiment on fragment against sandwich plate with fiber reinforced composite cores[J]. Acta Materiae Composite Sinica, 2012, 29(3):72-77.

[9] 韓永要. 破片侵徹陶瓷/芳綸復合裝甲數值模擬[J]. 彈箭與制導學報, 2009, 29(6):98-102.

HAN Yongyao. The numerical simulation of penetration of ceramic/Kevlar composite armor by fragment[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2009, 29(6):98-102.

[10] 邵磊,余新泉,于良. 防彈纖維復合材料在裝甲防護上的應用[J]. 高科技纖維與應用, 2007, 32(2):31-34.

SHAO Lei, YU Xinquan, YU Liang. Applications of antiballistic fiber composites in armor protection[J]. Hi-Tech Fiber & Application, 2007, 32(2):31-34.

[11] 徐雙喜. 大型水面艦船舷側復合多層防護結構研究[D]. 武漢:武漢理工大學, 2010.

[12] 姜風春,劉瑞堂,張曉欣. 船用945鋼的動態力學性能研究[J]. 兵工學報, 2000, 21(3):257-260.

JIANG Fengchun, LIU Ruitang, ZHANG Xiaoxin. A study on the dynamic mechanical behaviors of ship-building steel 945[J]. Acta Armamentarii, 2000, 21(3):257-260.

[13] 王琳,王富恥,王魯,等. 空心彈體侵徹金屬靶板的數值模擬和實驗研究[J]. 兵器材料科學與工程, 2001, 24(6):13-17.

WANG Lin, WANG Fuchi, WANG Lu, et al. Numerical simulation and impact test study of hollow projectiles impacting steel plates[J]. Ordnance Material Science and Engineering, 2001, 24(6):13-17.

An optimization design method of steel/aramid fiber composite structure against fragment penetration

ZHAO Xiaoxu1,2, XU Yuxin1, WANG Shushan1

(1. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China;2. College of Information Engineering, Capital Normal University, Beijing 100048, China)

An optimization design method for the new type steel/aramid fiber laminated composite structure against fragment penetration was studied in this paper. The ballistic limit velocity experiment results of 7.5 g FSP fragment impacting 4 mm steel+12 mm aramid fiber composite plate, and 5 mm steel+10 mm aramid fiber composite plate were analyzed. The numerical simulation of fragment impacting composite structure at same experimental condition was performed. Based on the validated numerical simulation model, the numerical simulation of 7.5 g and 10.0 g fragments impacting 4 mm and 5 mm laminated with 6-16 mm thickness aramid fiber composite plates was performed. The corresponding ballistic limit velocities was obtained. The penetration mechanism was then analyzed based on the experiment data and numerical simulation results. According to the protection characteristics of this kind of composite structures, using minimum areal density as target function, a structure parameter optimization design model was created which was suitable for certain mass fragment impacting target at a certain velocity range. The proposed method was used to design the steel/aramid fiber composite against 10.0 g fragment impacting at 1 100 m/s. The composite structure was tested experimentally and the rationality and applicability were verified.

impact dynamics; composite structure; ballistic limit; optimization design method

國家自然科學基金項目(11402027);北京理工大學基礎科研基金資助項目(20130242005)

2015-12-07 修改稿收到日期:2016-03-10

趙曉旭 女,博士,講師,1977年11月生

徐豫新 男,講師,碩士生導師,1982年8月生

TJ012.4

A

10.13465/j.cnki.jvs.2017.08.028