液壓隔膜計量泵維修總結

潘玉林,葉永青,朱躍,包文章,李慶瑞

(1.中石油蘭州石化公司維達公司,甘肅蘭州730060;2.甘肅省平涼市崆峒區環境衛生管理處,甘肅平涼744000;3.中石油蘭州石化公司石油化工廠,甘肅蘭州730060)

液壓隔膜計量泵維修總結

潘玉林1,葉永青1,朱躍2,包文章3,李慶瑞1

(1.中石油蘭州石化公司維達公司,甘肅蘭州730060;2.甘肅省平涼市崆峒區環境衛生管理處,甘肅平涼744000;3.中石油蘭州石化公司石油化工廠,甘肅蘭州730060)

在化工廠脫鹽水裝置的生產中,液壓隔膜計量泵的應用廣泛,有著計量準確、運行穩定、不易泄漏等優點,但是其維修要求較高,一旦出現不當維修,就無法達到使用要求。結合在反復檢修中的經驗,給出相應的注意事項。

脫鹽水;液壓隔膜計量泵;維修經驗

0 前言

石化廠水汽車間脫鹽水裝置使用30%鹽酸與20%NaOH溶液作為陰、陽雙層床和混床的再生劑。再生劑的輸送設備是8臺液壓隔膜計量泵,該泵出現故障后,將直接影響其他生產裝置的脫鹽水供給,甚至造成停車。該液壓隔膜計量泵的生產廠家為美國帕斯菲達,型號7440H-S-E。

1 工作原理

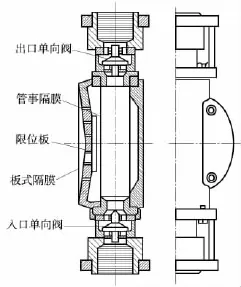

現場計量泵為液壓隔膜計量泵,既有隔膜泵密封性,也有柱塞泵高效率特點。機泵通過機械傳動部分使活塞在活塞腔內做往復運動,從而活塞前端液壓腔內的液壓油推動板式隔膜凸凹變形。板式隔膜的形變改變了板式隔膜與管式隔膜之間中間液腔壓力,進而使管式隔膜反復變形、恢復,管式隔膜內的介質通過出入口單向閥不斷的排出、吸入,從而完成流體的輸送(圖1)。油路閥門是保證液壓腔內油壓穩定的關鍵部件,主要功能有:液壓補充閥及時補充液壓油損失;液壓旁通閥泄放過多的液壓油,防止油壓過高;自動泄放閥排出液壓腔內空氣,增加運行的穩定性。

2 故障現狀

圖1 泵頭結構圖

自2015年1~9月的3個季度內,8臺計量泵檢修次數多達34次(表1),檢修及備件費用高達30萬元人民幣。頻繁檢修不僅增加了檢修負擔,提高了維護成本,也給裝置的平穩運行帶來很大的壓力。

表1 計量泵2015年前3季度檢修統計

計量泵頻繁檢修出現的故障問題是上量不好,而更換的主要備件是隔膜(含管式隔膜與板式隔膜)、出入口單向閥(圖1)。

通過歷次檢修的故障現象,分析出故障的主要原因(圖1)。

根據圖2可看出,造成泵不上量的根本原因主要是液壓油內有雜質、油水比例錯誤、出入口閥門未開啟、單向閥損壞。而一旦隔膜破損,酸堿介質進入油路,就會造成柱塞密封、油路閥門腐蝕,給設備帶來更大的損害。

3 問題及應對措施

3.1 液壓油內有雜質

油箱、油路未及時清理或清理不當是液壓油內含雜質的主要原因。

油箱、油路清理應定時進行:一般12個月必須徹底換油,換油的同時清理油箱、油路,包括液壓腔與齒輪箱。清理過程不得使用棉布,防止棉絮殘留。應使用專用吸油氈、面團等反復清理固體臟污;有必要時使用洗油清洗,清洗完畢后,才可加油。

3.2 油水比例錯誤

油水比例錯誤一般有2種情況:一是檢修完成后,灌注泵頭過程中,加油加水比例有問題;二是盤車不開管線出入口閥,管式隔膜沒有形變,導致液壓腔油過多。

情況1的原因是檢修規程不夠詳盡,灌注泵頭過程無章可循。檢修過程完全靠個人經驗,無法保證每次都能正確完成灌注。中間液少了,管式隔膜變形不夠,上量不好,甚至破膜;中間液多了,管式隔膜變形過大,沒有足夠的形變量,同樣會造成上量不好和破膜。

在現場安裝時,應留一個止逆閥不安裝,便于盤車時觀察管式隔膜腔形變。同時,對液壓隔膜計量泵的檢修規程進行了修訂。其中,對泵頭灌注部分進行了詳細分解,增加規程對現場檢修的指導性。

情況2多見于檢修完成或者開泵前盤車。檢修過程中和泵上次停止后,出入口閥門一般是關閉狀態,此時盤車隔膜是沒有形變的,只有柱塞在往復運動,造成液壓腔內液壓油逐漸增加。在下次啟動泵的時候,液壓旁通閥無法將多余的液壓油完全排出,就會將隔膜打破。

情況2的出現,既有檢修方的原因,也有工藝操作方面的原因。所以,除了在檢修規程中補充相關內容,還建議生產裝置對計量泵開停車時,要嚴格按操作規程進行。

3.3 出入口閥門未開啟

工藝操作規程中有明確的規定,計量泵的開車有詳盡正確的要求,但是當班的操作人員未能按操作規程操作。該問題已反映到設備所屬車間,通知工藝組、設備組加強該計量泵的操作監管。

3.4 單向閥損壞

堿泵單向閥密封面材質采用316L,該單向閥主要失效原因是密封面發生磨損、彈簧斷裂。因部分采用國產備件,故加工精度和彈簧耐堿性不能滿足長周期運行要求。現已更換為進口單向閥,運行情況穩定。

酸泵單向閥密封閥體為四氟,閥體外殼為碳鋼。除在運行中發生磨損外,主要原因是單向閥緊固時扭矩過大造成酸泵單向閥密封面變形,使密封面不能貼合。因泵頭從未更換,其上單向閥緊固螺栓的螺栓內孔螺紋已出現銹蝕、磨損等缺陷,不宜采用力矩扳手緊固。故采用對角對稱、均勻緊固的方法,適度的將單向閥固定。

圖2 計量泵故障樹分析圖

4 檢修經驗總結

8臺計量泵現距離最后一次檢修已近1年,運行狀況穩定,說明計量泵檢修的水平已顯著提高。匯總、梳理歷次檢修的成功經驗,總結故障判斷過程如下:

(1)首先查看工藝管線,出入口閥門是否打開,泵出口處流量是否過大。

(2)觀察自動泄放閥油路,油路中應有氣體和少量液壓油存在,而不是充滿液壓油,證明自動泄放閥正常。

(3)液壓補充閥處、旁通閥處接管斷開,在出入口管線全開的情況下盤車不應有泄漏,則液壓補充閥、旁通閥正常。

(4)油箱打開,查看連桿是否完好。

(5)確認油閥完好情況下,出入口管線閥門關閉,此時用手盤不動車,則柱塞密封正常;反之需更換柱塞密封。

(6)確認以上完好后,打開出口管線閥門,盤車不能完成柱塞的一個完整往復運動,則出口單向閥密封完好;關閉出口管線閥門,打開入口管線閥門,同樣,盤車不能完成柱塞的一個完整往復運動,則入口單向閥完好。

(7)確認以上完好,關閉出入口閥門,拆除一個單向閥,盤車,從單向閥座處觀察管式隔膜腔變形情況,應當是從正圓柱形至扁圓柱形,且內壁無液體泄漏,證明泵頭灌注正確、管膜完好。若管式隔膜腔變形過大,則應取下液壓旁通閥校準開啟壓力。

以上7步正常,可以判斷機械部分無故障。

5 遺留問題

(1)入口管線設置過濾器,防止酸堿介質中的雜質可以直接通過止逆閥,造成止逆閥密封面損傷。

(2)入口管線閥門位置應提高,方便觀察閥門狀態。

(3)泵出口管線增設壓力表,更直觀反映泵的運行狀態。

(4)隔膜破損應設報警裝置,及時發現隔膜破損,防止介質進一步腐蝕機泵。

通過反復檢修,計量泵的運行雖然最終達到了生產要求,但運行狀態依然不夠理想。所以,計劃對未解決的技術問題進行再次攻關,以確保在化工廠脫鹽水裝置生產中的穩定與安全運行。

〔編輯 王永洲〕

TE91

B

10.16621/j.cnki.issn1001-0599.2017.02.10