廢氣處理燃燒爐爐殼裂紋原因分析及焊接修復(fù)

朱 寧,何耀飛,梁恩榮,池 寧

(攀鋼集團(tuán)焊工培訓(xùn)中心,四川攀枝花 617023)

廢氣處理燃燒爐爐殼裂紋原因分析及焊接修復(fù)

朱 寧,何耀飛,梁恩榮,池 寧

(攀鋼集團(tuán)焊工培訓(xùn)中心,四川攀枝花 617023)

針對材質(zhì)為0Cr18Ni9的奧氏體不銹鋼燃燒爐,對在高溫環(huán)境使用時產(chǎn)生裂紋的原因及焊接性能進(jìn)行分析,通過選擇合適的焊接材料和制定合理的工藝措施,成功地修復(fù)了裂紋缺陷,保證了0Cr18Ni9奧氏體不銹鋼燃燒爐的高溫使用性能和要求。

奧氏體不銹鋼;裂紋原因;焊接材料選擇;工藝及措施

1 引言

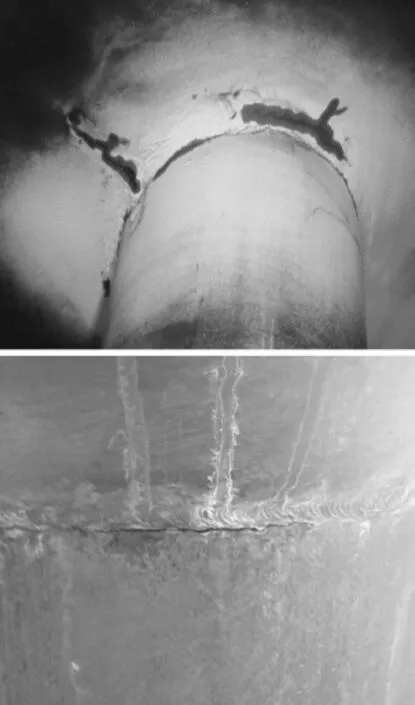

西昌衛(wèi)星發(fā)射基地用于發(fā)射運載火箭的高燃值燃料,燃燒后產(chǎn)生的廢氣是有害氣體,必須吸收到燃燒爐內(nèi)進(jìn)行回?zé)幚怼H紵隣t的整體外殼是用0Cr18Ni9不銹鋼材料組裝的雙層焊接而成,每層厚8 mm,殼體最大外徑φ1500 mm,層間通冷卻水,工作時外殼溫度達(dá)500~900℃。由于在高溫下長期使用,兩座燃燒爐殼體內(nèi)外焊縫處及近縫區(qū)出現(xiàn)多處裂紋(見圖1所示),造成漏水、漏氣現(xiàn)象,無法繼續(xù)使用,嚴(yán)重影響運載火箭的發(fā)射工作,要求及時對裂紋進(jìn)行修復(fù)處理。之前采取的是選擇與0Cr18Ni9不銹鋼成分和性能相匹配的A102焊條,對其中一座燃燒爐的裂紋處進(jìn)行了焊接修復(fù),但使用一段時間后,又在原修復(fù)處及近縫區(qū)產(chǎn)生新的裂紋。為確保焊接修復(fù)質(zhì)量,對裂紋產(chǎn)生的原因進(jìn)行分析,選擇合適的焊接材料和合理的工藝及措施進(jìn)行焊接,保證燃燒爐的使用性能和要求。

2 裂紋原因分析

2.1 腐蝕的影響

燃燒爐爐殼的層間用于冷卻的自來水,每次工作完后沒有放出,經(jīng)自來水廠的每年檢測數(shù)據(jù)分析,水中氯離子的平均含量較高(大于25 mg/L)。根據(jù)Cl-對金屬材料的腐蝕機(jī)理[1],任何金屬材料都不同程度的存在非金屬夾雜物,如硫化物、氧化物等,這些在材料表面的非金屬化合物,在Cl-的腐蝕作用下將很快形成坑點腐蝕形態(tài)。對于0Cr18Ni9不含Mo的不銹鋼材料,雖然表面具有較致密的氧化膜,在靜止的水中氯離子容易吸附在不銹鋼表面的氧化膜上,產(chǎn)生坑點腐蝕現(xiàn)象,從而誘導(dǎo)應(yīng)力腐蝕,在有應(yīng)力的作用下,易導(dǎo)致裂紋產(chǎn)生。Mo能有效提高不銹鋼表面的鈍化和再鈍化能力[2],如果鋼中含有一定量的Mo(大于或等于3%)時,能充分阻止Cl-向材料基體的滲透作用,提高材料的耐腐蝕性能。

圖1 焊縫及近縫區(qū)裂紋

2.2 母材和焊縫中鐵素體含量的影響

由于燃燒爐長期在高溫下工作(500~900℃),如果奧氏體不銹鋼中的鐵素體含量偏高(超過5%),會產(chǎn)生脆性相,從而導(dǎo)致材料的性能變化。鐵素體在500~925℃溫度范圍內(nèi)長時間時效會產(chǎn)生一種Fe-Cr金屬間化合物[3],使金屬在熱態(tài)時變脆,稱為σ相脆性。σ相硬而脆(硬度大于68 HRC),可顯著降低鋼的塑性和韌性。

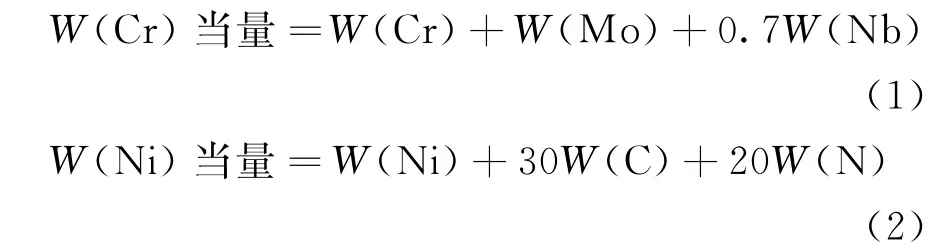

因不銹鋼中鉻是鐵素體形成元素,鎳是奧氏體形成元素,如果焊接材料的選擇不合適,焊縫熔敷金屬冷卻過程中也會產(chǎn)生一定量的鐵素體。通過下列WRC-1992組織圖(見圖2所示)的鉻、鎳當(dāng)量值來比較精確地預(yù)測不銹鋼金屬和焊縫熔敷金屬的鐵素體含量[2]。

圖2 WRC-1992組織圖

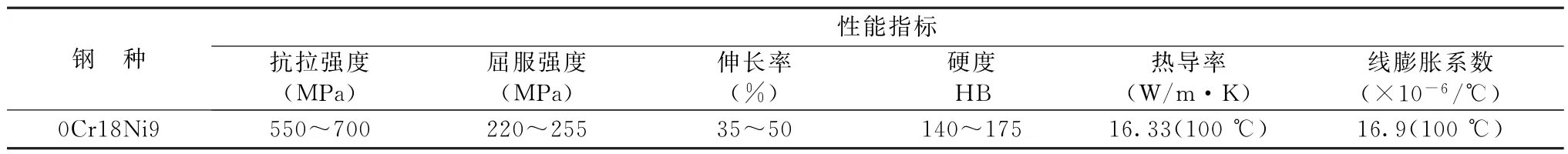

燃燒爐爐殼0Cr18Ni9屬18-8型奧氏體不銹鋼,它具有良好的耐腐蝕性、耐熱性和塑性,其化學(xué)成分和性能見表1、表2所示[2]。

根據(jù)WRC圖中鉻、鎳當(dāng)量公式:

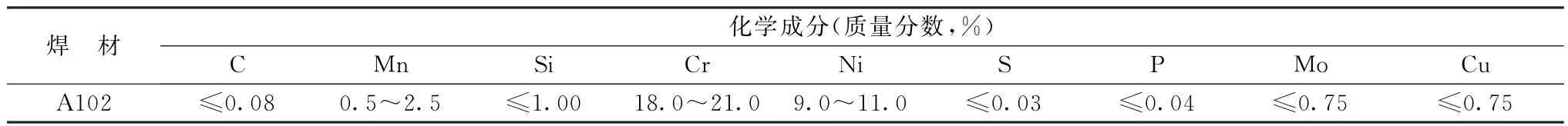

表1 化學(xué)成分

表2 機(jī)械和物理性能

按公式1和2分別計算出0Cr18Ni9奧氏體不銹鋼的鉻、鎳當(dāng)量值為W(Cr)當(dāng)量=17%~19%和 W(Ni)當(dāng)量=10.1%~13.1%,在圖中a~b點位置,顯示鐵素體含量約為2%~4%。采用化學(xué)成分和性能相匹配的A102焊條焊接時(化學(xué)成分和力學(xué)性能見表3、表4所示)[2],焊接材料與母材金屬熔合后形成的焊縫金屬將發(fā)生一定的成分變化,應(yīng)先按公式3計算出焊縫中主要合金元素的含量[1],再通過公式1和公式2計算出焊縫熔敷金屬中鉻、鎳當(dāng)量的值。

表3 熔敷金屬化學(xué)成分

表4 熔敷金屬力學(xué)性能

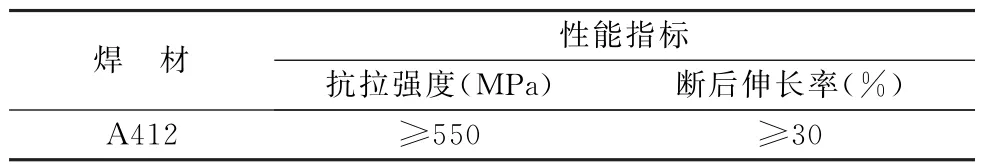

計算焊縫金屬中某合金元素的實際含量W(Mw)公式:

式中:W(Mb)—該元素在母材中的質(zhì)量分?jǐn)?shù),%;

W(Md)—焊接材料的熔敷金屬中該元素的實際質(zhì)量分?jǐn)?shù),%;

θ—熔合比(被熔化的金屬母材所占焊縫金屬的百分比,焊接方法中手工焊條電弧焊的熔化比為30%~35%。

根據(jù)公式3計算出采用A102焊條焊接后,焊縫金屬中主要合金元素成分的含量為:

Cr=19.3%~19.4%;

Ni=9.65%~9.7%;

Mo=0.485%~0.525%;

C=0.0765%~0.077%。

然后再依據(jù)焊縫中的合金元素的含量,根據(jù)公式1和2計算出焊縫熔敷金屬中鉻、鎳當(dāng)量值分別為:

W(Cr)當(dāng)量=19.785%~19.925%;

W(Ni)當(dāng)量=11.945%~12.01%。

在WRC圖中顯示c~d點位置,鐵素體含量約為8%~9%。由于焊縫熔敷金屬組織中鐵素體含量大于5%,在高溫下長期使用時,就易產(chǎn)生σ脆性相,在應(yīng)力的作用下會導(dǎo)致裂紋的產(chǎn)生。

2.3 焊接應(yīng)力的影響

奧氏體不銹鋼導(dǎo)熱系數(shù)小(約為低碳鋼的1/ 2)[1],線膨脹系數(shù)大(比低碳鋼大50%左右),在焊接局部加熱和冷卻條件下,接頭在冷卻過程中會形成較大的焊接應(yīng)力,是導(dǎo)致裂紋的主要原因之一。

3 焊接性能分析

奧氏體不銹鋼焊接時的主要問題是焊接裂紋和耐蝕性。

3.1 焊接裂紋

奧氏體不銹鋼的焊接裂紋主要是熱裂紋,在熱影響區(qū)產(chǎn)生液化裂紋和焊縫中產(chǎn)生結(jié)晶裂紋[1]。奧氏體不銹鋼的物理特性是熱導(dǎo)率小、線膨脹系數(shù)大,在焊接局部加熱和冷卻條件下,焊接接頭部位的高溫停留時間較長,焊縫金屬及近縫區(qū)在高溫承受較高的拉伸應(yīng)力與拉伸應(yīng)變,當(dāng)有低熔點共晶體存在時,就易在焊縫中產(chǎn)生熱裂紋。因此應(yīng)降低焊接過程中的應(yīng)力值和收弧時填滿弧坑[3]。

3.2 耐腐蝕性

(1)孔腐蝕。主要與腐蝕介質(zhì)中含有Cl-離子破壞鈍化層有關(guān)[1]。防止措施:在鋼中加入一定量的Mo元素,可提高耐孔腐蝕、耐縫隙腐蝕的性能[3]。

(2)應(yīng)力腐蝕。主要與內(nèi)、外應(yīng)力有關(guān)。焊接時應(yīng)采取合理的工藝及措施,把應(yīng)力控制在最小;另一方面在焊縫中形成一定數(shù)量的鐵素體組織,使鐵素體阻礙裂紋的擴(kuò)展,從而提高焊縫金屬抗應(yīng)力腐蝕的能力[3]。

(3)晶間腐蝕。產(chǎn)生晶間腐蝕的敏化溫度在450~850℃范圍的區(qū)域[1],對于不含穩(wěn)定性元素的0Cr18Ni9不銹鋼在此溫度區(qū)內(nèi)停留時間過長,就易產(chǎn)生晶間腐蝕,原因是奧氏體晶界析出碳化鉻造成晶界貧鉻所致,在有應(yīng)力作用時就會沿晶界開裂。為防止焊接接頭的晶間腐蝕,可采取降低不銹鋼中含碳量、形成含有一定量鐵素體的雙相組織,焊接工藝上采用較小的焊接熱輸入,加快冷卻速度等[3]。

4 焊接材料的選擇

不銹鋼焊接材料的選擇,原則上是根據(jù)母材的化學(xué)成分和性能,選擇相匹配的材料。但在某些情況下,如高溫條件下使用,需要焊縫中含有一定量的鐵素體組織,來保證焊縫金屬的耐蝕性能及抗裂性能,此時應(yīng)選擇主要合金成分含量高于母材和其中含有一定量的有益元素的焊接材料[2]。

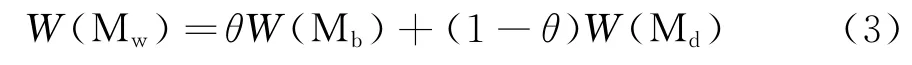

針對燃燒爐爐殼的0Cr18Ni9奧氏體不銹鋼,它在高溫環(huán)境條件下的使用性能要求,焊縫中須含有合適數(shù)量的鐵素體和一定的鉬含量,以保證高溫耐蝕性和抗裂性。經(jīng)多種奧氏體不銹鋼焊接材料與0Cr18Ni9奧氏體不銹鋼焊接后,綜合分析和計算焊縫中約產(chǎn)生的鐵素體量為:A022(6%~7%)、A132 (約12%)、A202(約7%)、A312(約14%)、A402 (0%~0.3%)、A412(3%~4%)、A507(純奧氏體組織)等,最終選擇A412奧氏體不銹鋼焊條來焊補(bǔ)修復(fù)裂紋缺陷。A 412焊條熔敷金屬化學(xué)成分和力學(xué)性能見表5、6所示[2]。

從表5中可看出,A412焊條中多項元素成分明顯高于母材,在焊接過程中被熔化的母材金屬進(jìn)入焊縫,與成分高的元素混合后有稀釋現(xiàn)象,使熔敷金屬的成分發(fā)生了變化,焊縫形成的是與母材和焊條不同的成分組織。

最后通過計算出A412焊條焊接0Cr18Ni9不銹鋼熔敷金屬中的鉻、鎳當(dāng)量值在WRC圖上確定焊縫中鐵素體含量約為3%~4%,圖中e~f點位置。用于高溫條件下使用的奧氏體不銹鋼焊接時,焊縫中含有3%~4%鐵素體含量是比較理想的[2],并且含有約3%的鉬,它即可保證焊縫有良好的抗裂性,又有很好的抗腐蝕性能。

表5 熔敷金屬化學(xué)成分

表6 熔敷金屬力學(xué)性能

5 焊接工藝及措施

5.1 焊前準(zhǔn)備

(1)先用φ8 mm的合金鉆頭在距裂紋末端10 mm處鉆止裂孔,以防裂紋繼續(xù)伸長和擴(kuò)展。

(2)選擇角向砂輪機(jī)來清除裂紋缺陷,并修磨成U型坡口形狀。然后經(jīng)著色檢驗無缺陷后,再將坡口兩側(cè)30 mm范圍內(nèi)的油、銹等清理干凈。在保證缺陷徹底清除的前提下,坡口的寬度盡量要小,以減小焊接收縮應(yīng)力。

(3)施焊前焊條按規(guī)定要求進(jìn)行烘干,并放在100℃的保溫筒內(nèi)隨用隨取。

5.2 焊接要點

(1)焊接時選擇直流焊接電源,反極性。采用小的焊接電流,焊條不作橫向擺動,短弧操作,在熔合良好的情況下提高焊接速度,以減少熱輸入量,降低應(yīng)力產(chǎn)生。焊接工藝參數(shù)見表7所示。

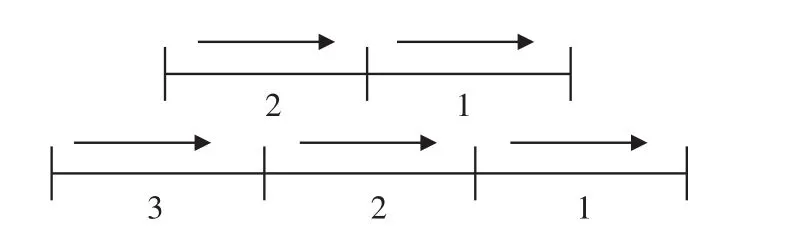

(2)采取多道焊。每一道又分兩段或3段(短焊縫兩段,長焊縫3段)進(jìn)行退焊,中間接頭處應(yīng)錯開至少30 mm,使整條焊縫盡量受熱均勻,防止應(yīng)力集中,以使應(yīng)力分布較均勻,見圖3所示。

表7 焊接工藝參數(shù)

圖3 分段退焊

(3)每焊完一段后立即用帶圓頭的小錘進(jìn)行錘擊(錘重0.5 kg,錘頭圓弧直徑φ5 mm),先錘擊焊道中部,再錘擊焊道兩側(cè),達(dá)到布滿麻點為止,以消除部分應(yīng)力和改拉應(yīng)力為壓應(yīng)力。錘擊后用10倍的放大鏡檢查表面,確認(rèn)無缺陷后繼續(xù)施焊。

(4)焊接過程中控制層間溫度應(yīng)小于100℃,以防焊縫和熱影響區(qū)晶粒長大及碳化物析出。

6 焊后檢驗和表面處理

(1)焊接接頭冷卻到室溫后檢查焊縫表面無氣孔、夾渣、咬邊等缺陷。

(2)用角向砂輪機(jī)修磨焊縫表面余高與原焊縫表面齊平并與邊緣熔合處圓滑過渡。

(3)在焊縫表面及周圍進(jìn)行著色檢驗未發(fā)現(xiàn)有裂紋出現(xiàn)。

7 結(jié)束語

針對高溫條件下使用的0Cr18Ni9不銹鋼產(chǎn)生的裂紋缺陷,選擇含有Mo的A412焊條,結(jié)合采取適合的工藝及措施進(jìn)行焊接修復(fù),增強(qiáng)了焊接接頭的高溫耐蝕性和抗裂性。

長期在高溫條件下使用的奧氏體不銹鋼缺陷焊接修復(fù)時,可通過計算焊縫熔敷金屬中所需求合適的鐵素體含量,來選擇較合理的焊接材料,以保證奧氏體不銹鋼焊接接頭的高溫性能要求。

[1] 中國機(jī)械工程學(xué)會焊接學(xué)會編.焊接手冊(第二卷.材料的焊接)[M].北京:機(jī)械工業(yè)出版社,2001.

[2] 中國特鋼企業(yè)協(xié)會不銹鋼分會編.不銹鋼實用手冊[M].北京:中國科學(xué)技術(shù)出版社,2003.

[3] 機(jī)械工業(yè)部統(tǒng)編.中級電焊工工藝學(xué)[M].北京:機(jī)械工業(yè)出版社,2000.

[4] 姚勇.奧氏體不銹鋼在Cl-介質(zhì)中使用的腐蝕危害[J].特種設(shè)備安全技術(shù),2006(3):46-48.

Analysis to the Cause of Cracks on the Exhaust Gas Treatment Burner and Welding Repair

ZHU Ning,HE Yaofei,LIANG Enrong,CHI Ning

(Pangang Group Welder Training Center,Panzhihua 617023,Sichuan,China)

According to the analysis to the cause of cracks on the austenitic stainless steel burners which is made from 0Cr18Ni9 and the welding performance under the high temperature as well as the selection of the proper welding materials and appropriate technological measures,the disadvantages of cracks have been repaired and the performance and requirement of 0Cr18Ni9 austenitic stainless steel burners under the high temperature have been guaranteed.

austenitic stainless steel,the cause of cracks,selection of welding material,technology and measures

TG457.11

A

1001-5108(2017)01-0040-05

朱寧,焊工高級技師、國際焊接技師,從事焊接工藝及焊接技術(shù)培訓(xùn)工作。