基于FLUENT棉花加工旋風除塵器結構優化設計

■秦建鋒 桑小田 張紀元

〔鄭州棉麻工程技術設計研究所,河南鄭州450004〕

基于FLUENT棉花加工旋風除塵器結構優化設計

■秦建鋒 桑小田 張紀元

〔鄭州棉麻工程技術設計研究所,河南鄭州450004〕

旋風除塵器憑借其高效、結構簡單、易于維護等優良特性在棉花加工行業除塵領域應用較為廣泛。籽棉采收過程中,不可避免地摻有一些細小的灰砂、泥土、干枯破碎棉葉或棉稈等雜物。特別是機采棉在烘干、軋花、清理等工序以及氣力輸送過程中與機器或輸送管道擊打、摩擦、碰撞等,待物料與氣流分離后,大量的短絨、棉葉棉稈屑等粉塵隨氣流被排放到空氣當中。國家標準GB 18353-2008明確規定,棉花加工企業作業場所空氣中粉塵濃度不大于10 mg/m3,排向大氣的粉塵濃度最高不超過120 mg/m3。目前,軋花廠旋風除塵器使用效果參差不齊。旋風除塵器的使用過程中出現以下問題:壓力損失較大導致出現外吸花吸力不足影響棉花輸送效率;大量粉塵排放車間與大氣中,除塵效率越來越不能滿足棉花加工行業國家環保標注要求。本文對棉花加工行業旋風除塵器進行了改進設計,在現有棉花加工廠使用的旋風除塵器的基礎上提出了增加錐體式排灰斗的結構設計,并基于ANSYS FLUENT對旋風除塵器的錐形筒體長度等結構尺寸進行優化設計。

一、棉花加工粉塵特性

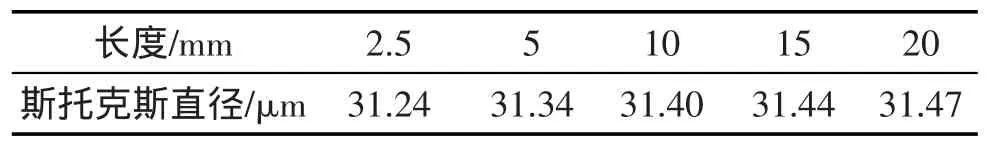

棉花加工粉塵主要包括棉稈、葉碎屑,短纖維等有機粉塵以及塵土等無極粉塵,并且數量分散度較大的是短纖維性粉塵。棉花加工中無極粉塵與普通粉塵特性基本一致,在流體分析中可以假定為球形粉塵,而纖維性粉塵形狀是不規則的,多是長扁形的,其運動受與流體接觸面的大小影響較大。針對不規則形狀的塵粒,粒徑的表示方法有定向徑、篩分徑、沉降粒徑。在工業上棉纖維性粉塵多采用沉降的方法計算粒子直徑。沉降法測量得到粒徑有斯托克斯直徑與空氣動力學直徑。根據文獻知棉纖維的斯托克斯直徑,如表1所示。從表中可以看出,棉纖維長度對纖維斯托克斯直徑的影響不大,基本維持在31.38 μm左右,符合日本學者桶口健治證明的纖維性粉塵空氣動力學直徑僅同斷面有關的規律。所以在后面的仿真分析當中可以忽略纖維長度對旋風除塵器除塵性能的影響。

表1 棉纖維斯托克斯直徑表

二、旋風除塵器兩相流的數學模型及邊界條件

(一)湍流模型的選擇及參數的設置

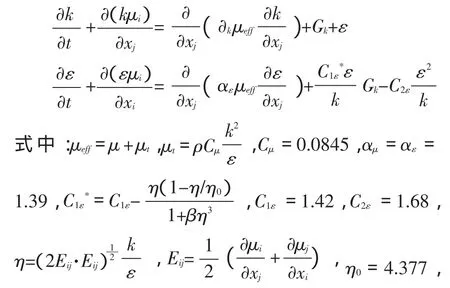

旋風除塵器內的流動屬于復雜的三維湍流流動。本文假定旋風除塵器內部流動為各向同性的穩態不可壓縮流體。氣相所選用的數值計算方法是利用歐拉坐標系下的RNGk-ε湍流模型。RNGk-ε模型是標準k-ε模型的基礎上提出的一種改進形式,并且適合于旋流占優的流動。RNGk-ε模型中k和ε的運輸方程為:

(二)離散相模型

由于棉花加工含塵空氣中纖維性粉塵的體積分數小于10%,并且可以忽略顆粒與顆粒之間的相互作用、顆粒體積分數對連續相的影響,本文采用相間耦合的離散相模型(DPM)。在拉格朗日坐標系下對顆粒的運動軌跡、分離效率及壓力損失進行數值模擬研究。

單個粉塵顆粒在運動過程中主要受力有:曳力、壓力梯度力、附加質量力、Basset力、Saffman升力和Magnus力、重力等。由于棉纖維性粉塵顆粒尺寸較小、濃度稀疏,在旋風除塵器內流動過程中主要受流動阻力以及重力的作用,其他外力相對較小而忽略不計。根據牛頓第二定律,可以得出顆粒在拉格朗日坐標系下作用力微分方程為:

(三)邊界條件

1.入口邊界條件。

入口邊界條件采用速度入口,以及入口的湍流強度以及水力當量直徑。

入口速度為實際工況速度:12 m/s;

雷諾數ReDH由當量直徑計算得出。

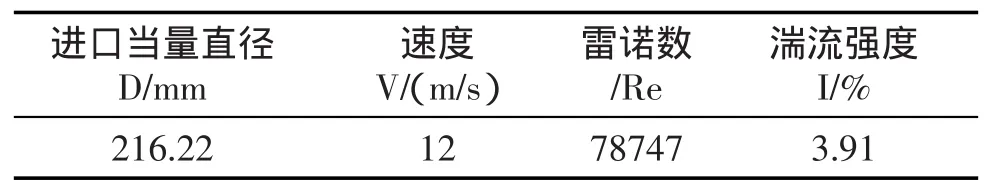

計算后得出的入口邊界條件如表2所示。

表2 湍流強度及進口當量直徑計算表

2.出口邊界條件。

氣流連續相的出口設置為自由發展outflow;排灰口為與實際應用一致,也采用不密封自由發展outflow的邊界條件;入口以及排氣出口顆粒相邊界條件設置為escape。

3.顆粒入口。

假設粉塵顆粒在進口處均勻進入旋風除塵器,采用面射流源,并且顆粒的速度與進口處連續相的速度相同,也即12m/s;棉纖維粉塵的密度在1 500 kg/m3左右;經實際檢測入口質量流為0.095 kg/s(皮棉清理管網)。

三、結構優化設計

(一)棉花加工旋風除塵器出現的問題

目前棉花加工廠旋風除塵器的使用存在除塵效率低,壓力損失大,大量粉塵排向大氣,且實際檢測排放量遠遠高于國家保準120 mg/m3。通過實際觀察分析,排除除塵器進氣口、排氣口以及排氣口深入筒體內部深度等結構尺寸的因素。出現大量粉塵排出的原因是目前棉花加工廠旋風除塵器的使用方式,目前通常將旋風除塵器并聯使用,為便于粉塵的排出,在旋風除塵器排灰口處通過方形管道連接排雜絞龍,排雜絞龍將粉塵排出。這樣沙克籠排灰口直接與大氣相連,沒有一定的密封,再加上絞龍對粉塵的機械作用力,粉塵將會二次揚塵,尤其是纖維性粉塵,排灰口處出現返混現象。在旋風除塵器內旋流的作用下,大量粉塵將會從排氣口排除。

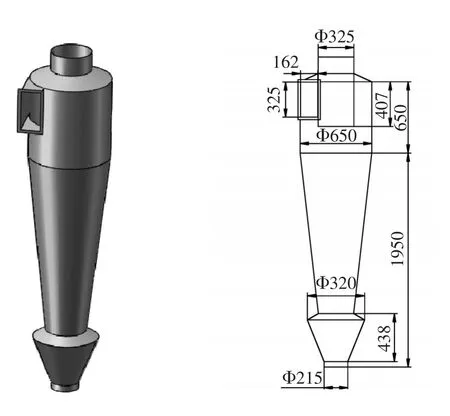

(二)相關解決措施

為解決目前軋花廠旋風除塵器使用中的問題,提出了一下改進設計:錐形筒體底部增加錐形排灰斗。這樣錐體的下部腔體的突然增大,風速相對降低,錐體部分又可以形成二次增強外旋流,再次除塵,減少出現返混想象,返混粉塵也不易于進入內旋氣流;另外,增加旋風除塵器錐體的長度尺寸,減少不完全密封對除塵效率的影響。增加錐體部分長度尺寸,也會減小錐體底部氣流的速度,氣流速度的降低將會減少返混現象,但是錐體部分長度尺寸過大,將會增加除塵的壓力損失,外吸花力將會減小。為此,本文基于FLUENT對錐體部分尺寸進行優化設計,既減少返混現象的發生,也不會過大增加壓力損失,保證實際生產的壓力要求。結構優化后的旋風除塵器模型及結構尺寸,如圖2所示。

圖2 旋風除塵器三維模型及結構尺寸圖

四、結構優化旋風除塵器數值模擬及結果分析

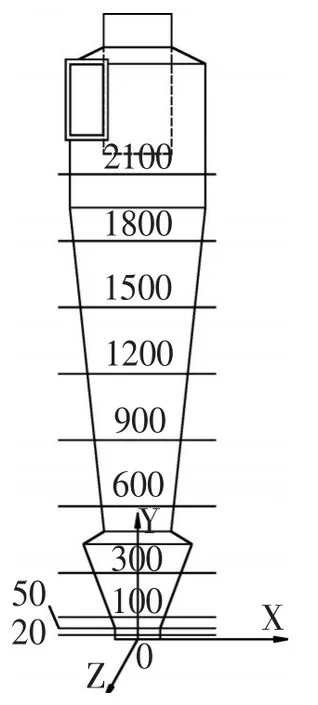

對結構尺寸的優化設計以及錐體式排灰口的增加,旋風除塵器內部性能參數將會發生顯著變化。為便于對旋風除塵器性能指標的分析,在旋風除塵器XOY面上取Y等于2 100 mm、1 800 mm、1 500 mm、1 200 mm、900 mm、600、300 mm、100 mm、50 mm、20 mm處取X在[-3.3 3.3]范圍內的7條徑向線段,如圖3所示。為驗證提出的棉花加工旋風除塵器的優化設計的合理性,基于FLUENT對旋風除塵器的內部靜壓、動壓、總壓以及切向、徑向、軸向速度分布情況進行了數值模擬以及性能分析研究。

圖3 線段標記示意圖

(一)壓力分布

壓力損失是旋風除塵器性能指標之一,為研究優化后旋風除塵器內部分布情況,對旋風除塵器內部的靜壓、動壓以及總壓的分布情況進行了數值模擬分析,并與優化前旋風除塵器進行對比分析。

圖4 靜壓、動壓、總壓分布云圖

圖5 優化前XOY面總壓變化趨勢

圖6 優化后XOY面總壓變化趨勢

從圖4為優化后XOY面靜壓、動壓以及總壓分布云圖,可以看出優化后旋風除塵器內部壓力分布對稱性比較好,靜壓、動壓以及總壓在排灰口處均達到最小;圖5與圖6為優化前后旋風除塵器XOY面總壓力分布變化趨勢圖,對比分析可以看出優化后旋風除塵器排灰口處壓力比優化前壓力稍大,增強排灰口出壓力可以減少在大氣壓的作用下出現返混現象,并且壓力損失完全控制在滿足實際應用范圍之內。

(二)速度分布

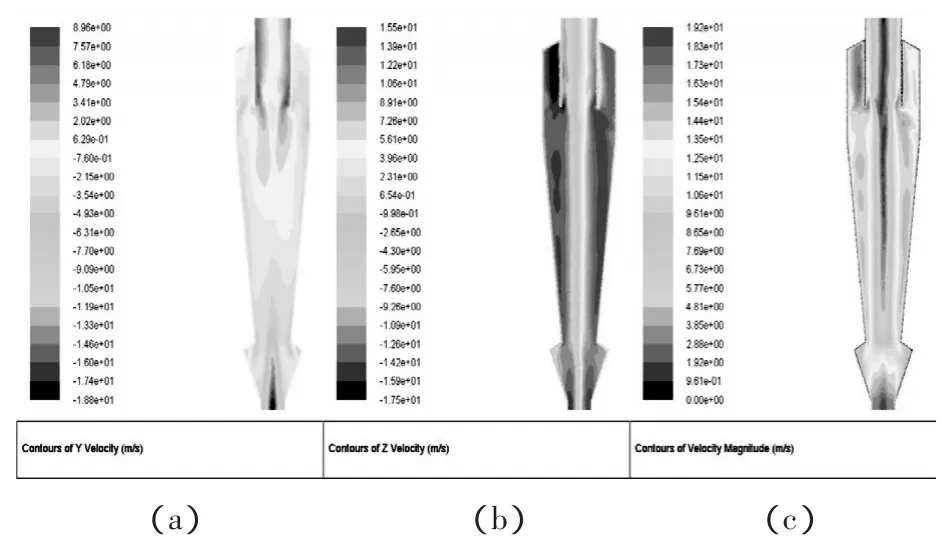

圖7 軸向速度、切向速度、速度大小分布云圖

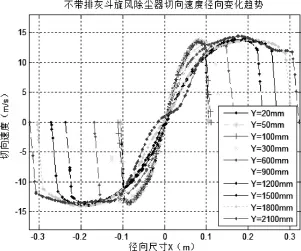

圖8 優化前XOY面切向速度變化趨勢

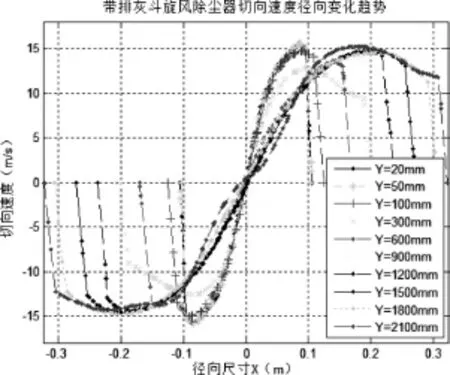

圖9優化后XOY面切向速度變化趨勢

圖7 為優化后XOY面的軸向速度、切向速度、速度大小分布云圖,從圖中可以看出各方向速度分布對稱性較好,在旋風除塵器的排灰后附近速度均達到最小;圖8與圖9為優化前后旋風除塵器XOY面切向速度對比圖,切向速度大小是影響旋風除塵器除塵效率的主要因素之一,較大的切向速度產生較大的離心力,易于粉塵排出,從圖中可以看出優化后最大切向速度增加,切向速度增大,粉塵將收到較大的離心力,更有利于粉塵的捕集。

(三)優化后纖維性粉塵顆粒軌跡模擬

圖10為優化后旋風除塵器顆粒軌跡模擬,從圖中可以看出,纖維性粉塵運動軌跡,沿壁面進入捕集口被分離出來,對纖維性粉塵捕集率比較高。在棉花加工生產線實際應用當中,優化后旋風除塵器除塵效率明顯提高,粉塵排放量未低于目前國家標準要求。

圖10 優化后顆粒軌跡模擬

五、結論

本文針對棉花加工粉塵特性,提出了棉花加工旋風除塵器排灰口處增加錐形排灰斗改進措施,并基于FLUENT模擬分析優化后旋風除塵器內部壓力、速度分布云圖,進而旋風除塵器的結構尺寸進行了優化設計,通過理論分析以及實際應用驗證了棉花加工旋風除塵器結構改進以及尺寸優化的合理性。☆