百萬千瓦機組高壓導汽管裂紋原因分析及處理

張立祥+張彬+王能淼

摘 要:某百萬千瓦超超臨界燃煤發電機組在對高壓導汽管及焊縫檢測時,發現高壓導汽管與高壓外缸連接處的焊縫中存在裂紋缺陷,需要進行修復處理。本文通過對裂紋產生的原因進行分析,制定科學合理的裂紋處理施工工藝和技術措施,經過現場對裂紋缺陷進行挖除及焊接熱處理施工,完成后的焊縫成型美觀,與母材過渡勻稱,結合良好,經檢測全部合格,保證了機組的安全穩定運行,并為同類型機組的檢修提供了工程實例。

關鍵詞:百萬千瓦機組;高壓導汽管;裂紋分析;焊接;熱處理

DOI:10.16640/j.cnki.37-1222/t.2017.04.229

1 前言

某百萬千瓦超超臨界燃煤發電機組在對高壓導汽管及焊縫檢測時,發現高壓導汽管與高壓外缸連接處的焊縫中存在裂紋缺陷,裂紋細小較多,且集中分布在焊縫中間位置。為保證機組的安全穩定運行,經多次檢測及綜合考慮,決定對焊縫所存在裂紋缺陷予以挖除并重新進行焊接及熱處理。

2 原因分析

該機組高壓缸側焊縫處高壓導汽管的規格為Φ678×100mm,材質均為ZG1Cr10MoWVNbN;缸體側材質均為ZG15Cr1Mo1V-B2。造成焊縫中存在裂紋缺陷的原因主要有:

2.1 廠家焊接熱處理過程方面

高壓導汽管與缸體焊接為異種鋼焊接,缸體側焊縫材質為鑄鋼ZG15Cr1Mo1V-B2,鑄件合金元素分布不均勻,存在雜質較多,導汽管側材質為高合金馬氏體鋼,具有一定冷裂傾向和接頭脆化傾向,是促使產生裂紋的主因。

在廠家制造過程中,若焊縫焊完之后未及時進行熱處理,造成焊縫焊后熱處理的不及時,焊接應力不能及時釋放,埋藏于焊縫內部,造成焊縫拘束力大,應力高,也會促使產生裂紋。

經測量,焊縫寬度為65mm,焊縫過寬造成此處存在較大的應力,是促使產生裂紋的輔因。

2.2 母材材質方面

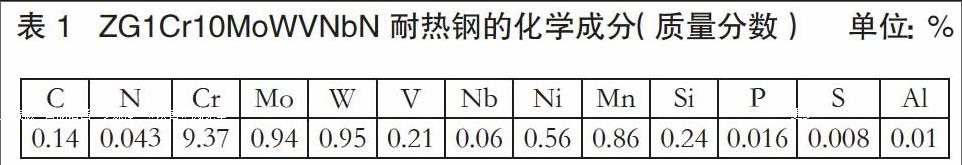

ZG1Cr10MoWVNbN耐熱鋼采用了 Nb-V 復合沉淀強化和 W-Mo 復合固溶強化,具有較好的熱強性能、抗高溫腐蝕和氧化性能,化學成分見表 1:

根據國際焊接學會推薦的用于反映低合金結構鋼淬硬傾向的碳當量計算公式:

Ceq=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15]×100%=2.42%>0.6%

根據碳當量計算結果,該鋼種焊接時淬硬傾向較大,可焊性差,較易產生冷裂紋和延遲裂紋,焊接時需要較高的預熱溫度和嚴格的工藝措施。

2.3 現場安裝方面

高壓導汽管座尺寸不足200mm,剛性拘束度過大,整路導汽管未安裝一只支吊架,造成該處成為應力集中點,是促使產生裂紋的誘因。

因此,為了防止這些缺陷的再次產生,保證此鋼焊后的使用性能,應合理選用焊材,制定科學、合理的焊接熱處理工藝方案,現場嚴格執行,認真按制定的工藝規范操作,避免裂紋缺陷的再次產生。

3 裂紋缺陷處理過程控制

3.1 前期準備

(1)施工前技術人員根據工藝評定編制焊接作業指導書及熱處理工藝卡,對參與該項目施工的人員進行施工方案、安全及技術交底,對每個工序的施工要點、施工工藝、質量控制提出了明確的要求,并著重宣讀了電廠的安全規章制度、文明施工要求。

(2)在安全、文明施工方面應提前做好籌劃,根據工程特點分析出安全、文明風險點,制定有針對性的防范措施,安排專人負責現場安全、文明施工的監控,并做好安全、文明施工的宣傳工作,讓業主放心、安心。

(3) 在施工工藝、質量方面制定詳細的質量監控措施,確保每項工序能夠嚴格按照施工方案、工藝要求執行。所有電動、吊裝工器具校驗合格,并貼有合格證。

3.2 施工工序

管道臨時加固→原焊縫切除至根部并開坡口→根部焊縫、坡口檢測→預熱→坡口面堆焊過渡→焊接→焊后熱處理→無損檢測→支架拆除并清理現場

3.3 管道臨時加固

根據施工方案及業主要求,分別對高壓缸上、下方的高壓導汽管進行加固,以防止在缺陷處理過程中因受力不均發生意外。

3.4 原焊縫切除至根部并開坡口根部焊縫、坡口檢測

由于檢測要求,現場焊縫已磨平,無法分辨焊縫邊緣;且缸體側材質為ZG15Cr1Mo1V-B2,導汽管側材質為ZG1Cr10MoWVNbN,焊縫材質為R337,通過光譜檢測只能區分一側焊縫邊緣的位置。

為此首采用環形坡口機對焊縫進行割除,割除寬度為50mm,待割除深度至50mm后,進行滲透、磁粉檢測坡口面是否存在裂紋等缺陷。檢測合格后,則坡口寬度不變、深度割除至80mm后再次進行滲透、磁粉檢測。若檢測仍存在裂紋等缺陷,則繼續增加坡口的寬度及深度。待檢測合格后方可進行下一道工序。

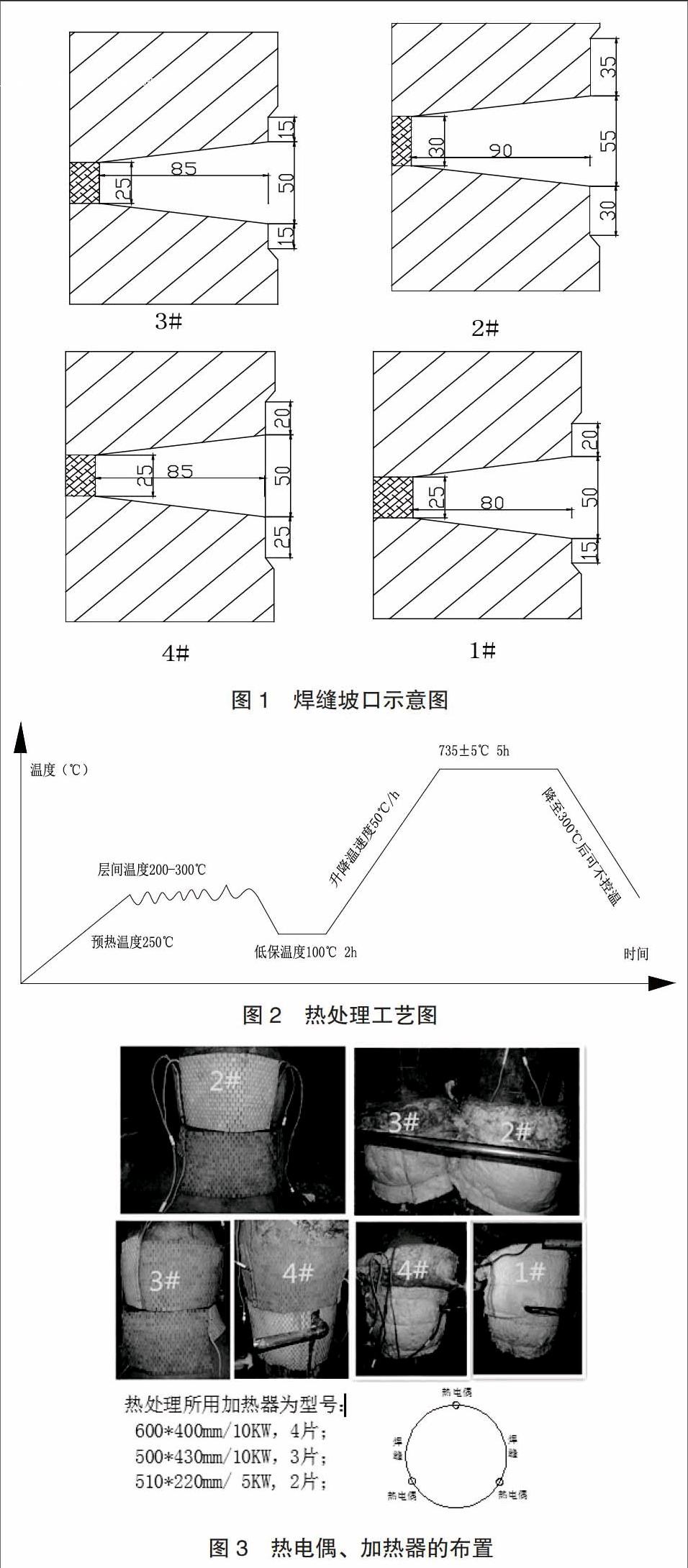

坡口清理:補焊區及坡口邊緣10mm-15mm內仔細清理氧化皮、銹斑斑和油污等,不允許有任何影響焊接質量的污物存在。4只焊縫坡口尺寸見圖1。

3.5 焊前預熱

根據焊接工藝要,在規定的加熱范圍內對坡口兩側進行電加熱預熱,預熱溫度為250℃,升溫速度50℃/h。由于管徑、壁厚較大,為保證根部溫度達到250℃,將坡口處包扎上保溫棉降低熱量的散失,熱電偶監測溫度到達后保溫5h以上,用紅外線測溫槍實時測量坡口溫度,待溫度達到規定溫度后方可進行焊接。

3.6 焊接過程

(1) 坡口面堆焊過渡層。預熱溫度達到后,焊接方法采用SMAW,焊材采用R317,規格為Φ3.2mm,對高壓導汽管側坡口用熔覆1層過渡層,厚度為3mm-4mm,并對因挖出缺陷造成的坡口不規則區域進行補修。然后進行磁粉檢測,確保無缺陷后進行下一步操作。

(2)填充焊接。焊接方法采用SMAW,焊材選用R317,規格為Φ3.2mm,在焊接過程中嚴格執行以下操作要求:

1)每個焊口由兩/三名焊工同時施焊,焊接時相互檢查監督;焊接電流控制在100-130A范圍內,整個焊接過程層間溫度保持在200℃-300℃范圍內,使用紅外線測溫儀實時監控層間溫度,保持達到工藝要求溫度且波動盡可能小。

2)采用多層多道焊接,注意接頭質量,焊接接頭須錯開至少10-15mm,起弧后要講起弧點充分熔合,避免產生未熔合,收弧后要將弧坑填滿,避免產生弧坑裂紋,及時修磨起、收弧接頭,保證起、收弧質量;加強道間、層間清理,發現缺陷及時處理,確認合格后繼續施焊。

3)嚴格控制焊接線能量,焊道寬度不超過焊條直徑的4倍,每根完整的焊條所焊接的焊道長度與該焊條的熔化長度之比應大于50%。

(3)蓋面層焊接。在填充焊接完畢并經檢測無誤后,進行蓋面層的焊接,蓋面層要高出母材5mm-6mm,對上一層焊縫金屬進行自回火處理,消除部分應力,增強焊縫金屬的塑韌性。

3.7 焊后處理

(1)后熱。焊接完畢后,緩慢冷卻至100℃時進行后熱處理即低保,溫度為100℃,恒溫時間為2h。通過這一措施促使焊縫中的氫擴散溢出,防止冷裂紋的產生。

(2)焊后熱處理。根據管件的壁厚及材質,熱處理工藝見圖2,在低溫保護2h后,選擇升溫速度為50℃/h,焊后熱處理溫度為735±5℃,保溫5h,降溫采用顱內冷卻,降溫速度在30℃/h-50℃/h,300℃以下可不做控溫。

加熱器要布置規范、合理,保溫棉包扎緊湊,熱電偶、加熱器的布置方式見圖3。

3.8 無損檢測

焊后熱處理完畢后,將表面焊縫打磨拋光,對焊縫進行各項檢測,檢測包括:光譜復核、滲透檢測、磁粉檢測、超聲檢測、硬度檢測,經檢測均符合標準,結果判定為合格。

3.9 施工完畢

拆除加固措施并對施工場地進行清理,做到工完、料盡、場地清。

4 結論

通過對高壓導汽管與高壓外缸連接處的焊縫中存在裂紋缺陷的處理、焊接熱處理過程中科學合理控制,嚴格監控和質量監督,所完成的焊縫層道均勻、成型美觀,經過檢測,所有結果合格,保質保量的按期圓滿完成了裂紋處理,確保了該百萬千瓦機組的安全穩定運行。

參考文獻:

[1]DL/T869-2012,火力發電廠焊接技術規程[S].北京:中國電力出版社,2012.

[2]山東電力建設第一工程公司焊接工藝評定[Z].

作者簡介:張立祥(1986-),男,甘肅隴南人,中專,主要從事電力建設焊接熱技術管理工作。