非標單列圓錐滾子軸承套圈磨削工藝改進

柴靈芝+楊明奇+劉旗+奚強+郭建輝

摘 要:文章簡要分析了某非標單列圓錐滾子軸承套圈的結構特點及加工難點,根據在加工中出現的問題,論述了問題產生的原因及有效的解決方法,優化了磨削加工工藝。

關鍵詞:非標;單列圓錐滾子軸承;磨削加工工藝

1 概述

單列圓錐滾子軸承套圈結構較簡單,一般需要經過鍛造、車加工、熱處理、磨加工等加工工序來實現其尺寸、精度和性能要求,而合理的磨削加工工藝在滿足產品精度要求的同時,提高生產效率方面顯得尤為重要[1]。

2 軸承套圈的結構特點及加工難點

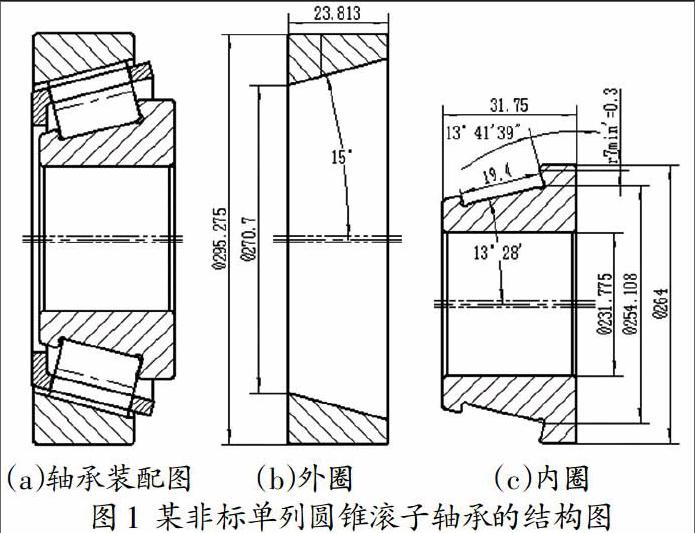

某非標單列圓錐滾子軸承的結構如圖1所示,其中圖(a)為軸承裝配圖,圖(b)和圖(c)分別為內、外圈零件圖。由圖1可知:軸承套圈為輕、窄薄壁軸承,且內、外圈滾道角度及內圈大擋邊錐面與大端面的夾角均較大。目前國內圓錐滾子軸承的加工工藝已基本成熟,但薄壁軸承套圈因其寬度小,徑向和軸向剛性差,抵抗外力的能力差,易產生變形,在車加工過程中易產生加持變形,在熱處理過程中易產生淬火應力變形,在磨削加工過程中因磨削熱、磨削力作用易造成的磨削應力變形,這些都將導致零件的尺寸精度、形位精度等難以達到圖紙要求,廢品率較高,而大錐角圓錐滾子軸承在磨削加工工藝過程中,易出現磨削內滾道時砂輪無法磨削到靠近大擋邊一側的滾道邊緣而造成內滾道留邊的現象。

3 存在的問題及解決方案

3.1 變形問題

在各加工工序中,最大變形來自于熱處理產生的淬火應力變形,其主要影響軸承套圈大端面的翹曲變形,此型號軸承在試制過程中,熱后件套圈大端面翹曲變形高達0.5mm,而端面在磨削過程中起到端面定位基準的作用,因此在加工中采用加大磨削留量的方式來改善熱后的變形量,使磨削后零件能達到產品要求的各項精度。因此在工藝制定時,增大了磨削留量,將磨削加工工藝過程中常采用的兩次循環磨削改為三次磨削循環以提高精度,即將原有的粗磨、細磨工序改為及粗磨、細磨及精磨工序。

外圈的磨削加工通常采用大端面定位,支撐外徑磨削外徑(支外磨外)、支撐外徑磨削外滾道(支外磨內)的加工方式,因此大端面的精度將影響其他各面的精度,而外徑的精度將影響外滾道的精度,據此,制定外圈的磨削加工工藝流程為:粗磨雙端面→粗磨外徑→粗磨外滾道→→磁粉探傷→穩定處理→細磨雙端面→細磨外徑→細磨外滾道→精磨雙端面→精磨外徑→精磨外滾道→超精外滾道、拋光外徑。

內圈的磨削加工通常采用大端面定位,支撐內滾道磨削內滾道(支外磨外)、支撐內滾道磨削內徑(支外磨內)的加工方式,因此大端面的精度將影響其他各面的精度,而內滾道的精度將影響內徑的精度,據此,制定工藝流程為:粗磨雙端面→粗磨內滾道→粗磨大擋邊→粗磨內徑→磁粉探傷→穩定處理→細磨雙端面→細磨內滾道→細磨大擋邊→細磨內徑→精磨雙端面→精磨內滾道→精磨大擋邊→精磨內徑→超精內滾道、大擋邊。

3.2 內滾道留邊問題

在磨削此型號單列圓錐滾子軸承內圈滾道過程中,出現了砂輪端面剮蹭大擋邊的現象,若避免此現象發生,必將導致磨削內滾道時,砂輪無法磨削到靠近大擋邊一側的滾道邊緣而造成內滾道留邊的現象。經分析,導致此問題產生的原因是由于此型號內滾道角度較大,大擋邊錐面與內圈大端端面夾角也較大,即內滾道與大擋邊錐面夾角較小,而目前國內磨削內滾道的設備上可采用的砂輪直徑Ds均較大(通常Ds為600mm),大擋邊越程槽的設計尺寸M2max(內圈滾道素線與越程槽的交點至大擋邊素線的距離)已不滿足大錐角圓錐滾子軸承的加工工藝需求,因此導致此現象發生。

大擋邊越程槽是大擋邊與滾道之間的過渡結構,是車加工、磨加工內圈滾道和大擋邊時的退刀槽,也起到容納滾子大端倒角及儲存潤滑油的作用,若大擋邊越程槽尺寸過大,會導致內滾道的有效長度減小,減弱軸承的承載能力,若越程槽尺寸過小,將導致磨削內滾道時產生留邊現象,當小到不足以容納滾子倒角時,會引起滾子運轉不靈活并加劇磨損,最終影響成品套圈裝配后的裝配性能及軸承的使用壽命等,因此應合理設計和控制大擋邊越程槽的尺寸[2]。在單列圓錐滾子軸承設計時,M2max通常根據洛陽軸承研究所文件:ZYB9-93《圓錐滾子軸承設計方法》選取,據此文件選取此型號的M2max值為:M2max=0.7mm,經實踐證明,此數值不適用于國內設備選用大尺寸砂輪磨削大錐角軸承的實際加工情況,易產生留邊現象。而大錐角圓錐滾子軸承磨削不產生留邊的條件[3]為:

式中:M2max為大擋邊越程槽的尺寸;λ為內圈大擋邊錐面與端面的夾角;β為內滾道與中心線的夾角;DS為內滾道磨床砂輪直徑;d2為大擋邊直徑;r'7min為大擋邊倒角徑向坐標的最小極限尺寸;a為大擋邊所在的邊緣點在內滾道上的投影長度。由圖1可知:λ=13°41′39″,β=13°28′,DS=600,d2=264,di=254.108,r'7min=0.3,由上式(1)可知:M2max?0.8105,因此應優化大擋邊越程槽尺寸M2max的設計值。

3.3 其他問題

3.3.1 磨削加工留量分配。由于磨削留量較大,若細磨后,內滾道與內徑的壁厚變動量(即壁厚差Ki)控制不好,在精磨工序,若滾道留量較大,內徑留量較少,很容易導致磨削內徑時,內徑圓度達不到圖紙要求的精度,即出現內徑磨不圓的現象,原因是磨削內徑時以內滾道為基準作為支撐面,若細磨壁厚差控制不好,磨削內徑很難改變原始偏心位置,若內徑留量足夠,內徑精度則能達到工藝要求,否則很容易因內徑留量不足造成的大批量報廢。因此,在制定磨削加工工藝時,應合理制定粗、細、精磨的磨削量,選擇合理的磨削參數,在控制變形和精度的同時,縮短生產周期,提高效率。

3.3.2 磨削加工尺寸穩定性。此型號軸承在磨削加工過程中,出現過細磨后達到精度要求,但過段時間套圈發生變形,破壞了原有精度的現象,后采取在細磨工序后增加二次回火穩定工序,達到了改善磨削后變形的問題。

4 結束語

通過分析某非標單列圓錐滾子軸承的結構特點及加工難點,結合在加工中出現的問題,論述了問題產生的主要原因及有效的解決辦法,優化了磨削加工工藝,為此類單列圓錐滾子軸承的磨削加工工藝的制定提供了一定的參考性。

參考文獻

[1]吳麗麗,縣鵬宇.輕、窄系列圓錐滾子軸承套圈磨加工工藝分析[J].軸承,2012(11):20-21.

[2]王江山.大錐角圓錐滾子軸承內圈越程槽設計對軸承性能的影響[J].金屬加工(熱加工),2013(S1):185-187.

[3]陳德富.大錐角圓錐滾子軸承內圈大擋邊越程槽尺寸的設計[J].軸承,2010(08):8-9.