冷卻塔渦輪機全橢圓軸向出水蝸殼的水力設計

蘆 月,屈 波,何中偉,栗文玲,劉佳佳

(1.河海大學能源與電氣學院,南京 211100;2.河海大學水利水電學院,南京 210098)

0 引 言

在大型機械通風冷卻塔中,由于風筒直徑、高度等尺寸限制,傳統冷卻塔專用超低比轉速混流式渦輪機的外形尺寸與結構布置受到了極大的限制[1,2]。前人對此類問題也做了部分研究。鄭源教授在結構方面提出了金屬梯形和單列環形導葉[3];張麗敏[4,5]提出一種用于冷卻塔的超低比轉數混流式水輪機,并通過模型試驗確定了新設計機組性能的穩定,滿足冷卻塔要求;齊學義[6,7]對冷卻塔內水輪機蝸殼進行對比分析,對蝸殼中水流遵循速度矩為常數規律運動的非圓形斷面水力設計進行分析;王旭[8]對水輪機橢圓蝸殼斷面不同比例進行模型試驗,得出較優模型斷面;Lanjin Zhang[9]通過對冷卻塔混流式水輪機蝸殼斷面進行測量,發現縱橫比為1.2時冷卻效果最好;Klyukach A A等[10,11]人對已設計的橢圓蝸殼潮流能水輪機的空化性能進行數值模擬,驗證其空化性能;前人雖對冷卻塔中混流式水輪機蝸殼進行了一定研究,但對全橢圓軸向出水蝸殼研究較少,為實現現有冷卻塔的節能改造,本文研發一種新型的、直驅于大型水冷塔風機并且適合冷卻塔現有結構的超低比轉速渦輪機理論設計方法,并通過數值模擬計算和水力性能分析,驗證設計方法的準確性和可行性。

1 全橢圓斷面軸向出水蝸殼的設計及內部水流的流動研究

蝸殼是渦輪機兩個導流部件之一,其功能是將有壓水流引導進入渦輪機轉輪[12],在外部條件允許的范圍內,蝸殼的設計,應本著水流的能量損失盡可能小[13,14],并且具有軸對稱性的均勻出流[15]。采用橢圓形軸向出水蝸殼的設計,是為了在流速系數相同的條件下[16,17],能夠減小蝸殼控制機組徑向尺寸[18],更適合空間有限的冷卻塔使用[19,20]。

1.1 渦輪機蝸殼的設計

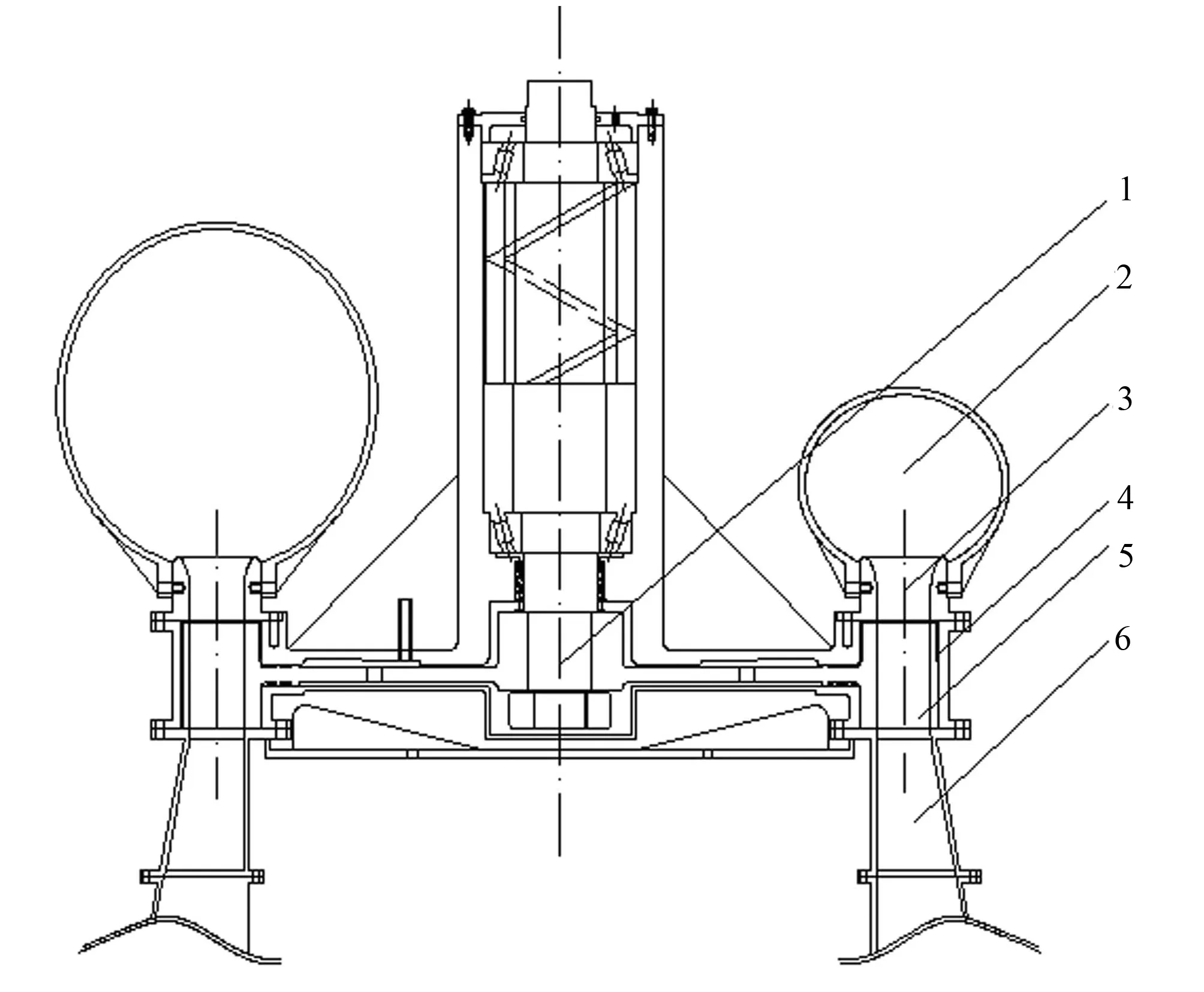

與傳統渦輪機中蝸殼、座環和轉輪在同一平面安裝,蝸殼垂直主軸水平出水的方式不同,本文所設計的特型渦輪機其蝸殼、座環、渦輪室為不同平面上下疊加安裝的結構,即蝸殼下端和座環上端連接,座環下端和渦輪室上端連接,水流從蝸殼下端的圓環形出口軸向流入座環,然后從座環的下端軸向流入渦輪室,如渦輪機結構圖(圖1)所示。

1-渦輪機主軸;2-蝸殼;3-座環;4-渦輪室;5-渦輪機渦輪;6-尾水管圖1 渦輪機結構圖Fig.1 Structure diagram of turbine

為減少導水機構中的能量損失及得到工作轉輪區域的均勻水流,從冷卻塔循環水管引水至導水機構應首先滿足軸對稱性,因此蝸殼應滿足以下要求:①應保證進入轉輪的導水機構圓周流量均勻分布;②引水至導水機構的葉片應盡可能在額定工況下切向入水;③蝸殼的尺寸和形狀在滿足機組效率的前提下盡可能小。

因此,在穩定狀態下,設計的蝸殼應滿足:

(1)

為了更好地縮小機組徑向尺寸,設計的蝸殼采用下出水、變橢圓形截面的特型蝸殼,設定其短、長半軸之比為:

(2)

通過上式計算可以確定蝸殼各斷面的形狀和尺寸,為了保證水流在蝸殼內的平滑過渡,在確定每個橢圓截面中心的布置高度時,采用按橢圓中心點連線展開為拋物線的形式,做出橢圓蝸殼標稱流道斷面圖(如圖2)。在接近喉部的部分,由于斷面積漸小,為盡可能維持在相同半徑的過軸環面中的軸向分速度、圓周分速度矩相同,在加大了過流斷面積的同時,也加大了蝸殼中心軸線與水平面的夾角。

圖2 橢圓蝸殼標稱流道斷面圖Fig.2 Cross section of nominal flow passage of elliptical volute

1.2 渦輪機蝸殼內水流的流動研究

圖3 蝸殼內單位流體速度三角形分解圖Fig.3 Velocity triangle decomposition diagram of unit fluid in volute

渦輪機的導流部件包括蝸殼和導葉,是產生水流環量的關鍵部件,其水流特性近似為圓柱流,對于以渦輪機主軸為z軸的圓柱坐標系的導水機構內的流動微元,考慮到流體的均質、不可壓縮、非黏性流體的假設,則有:

運動微分方程為:

(3)

連續性方程:

(4)

渦旋分量方程:

(5)

假設蝸殼內水流為不可壓縮、非黏性的穩態軸對稱有勢流,則蝸殼內任意位置微元流體均滿足:Ej=E,設作用于流體微元的力在各坐標的分量為:PQr、PQz,則式(3)、式(4)、式(5)得:

(6)

式中:PQ為由于流體微元圓周運動而附加的靜壓頭。在穩態流動、不可壓縮、非黏性的有勢流體微元,其總能量保持不變,僅僅是動、靜態壓頭內部的等值轉換,結合式(6)根據總能量守恒,可以得出蝸殼內流速、壓力分布:

(7)

式(7)即為蝸殼中速度與壓力之間的能量關系式,由于本方程式不封閉,要根據具體的蝸殼形狀及流動特點做一假設才能求解。

那么對于給定的導葉入口角度,就可以得出導葉入口的速度分布和靜壓分布。

對于導葉入口標稱圓上,其徑向速度為零;導葉入口外邊圓上,其徑向速度,方向指向渦輪機中軸;導葉入口內邊圓上,其徑向速度v0wr=-0.045 4 m/s,方向背離渦輪機中軸;所以導葉入口的設計為漸擴喇叭口。根據入口軸向流速可知:導葉入口寬度為:b0=0.144 1 m。

2 CFD三維數值模擬計算及驗證分析

通過CFD對渦輪機進行全流道的三維建模、網格劃分和數值模擬計算,模擬水輪機內部流場,較精確的預測水輪機的整體性能,并通過分析特型蝸殼的壓力云圖、速度云圖和流線圖等,驗證特型蝸殼是否與理論設計相吻合,并進一步分析渦輪機的效率和蝸殼的水力損失,驗證設計的特型蝸殼是否具有合理性和可行性。

2.1 模型建立

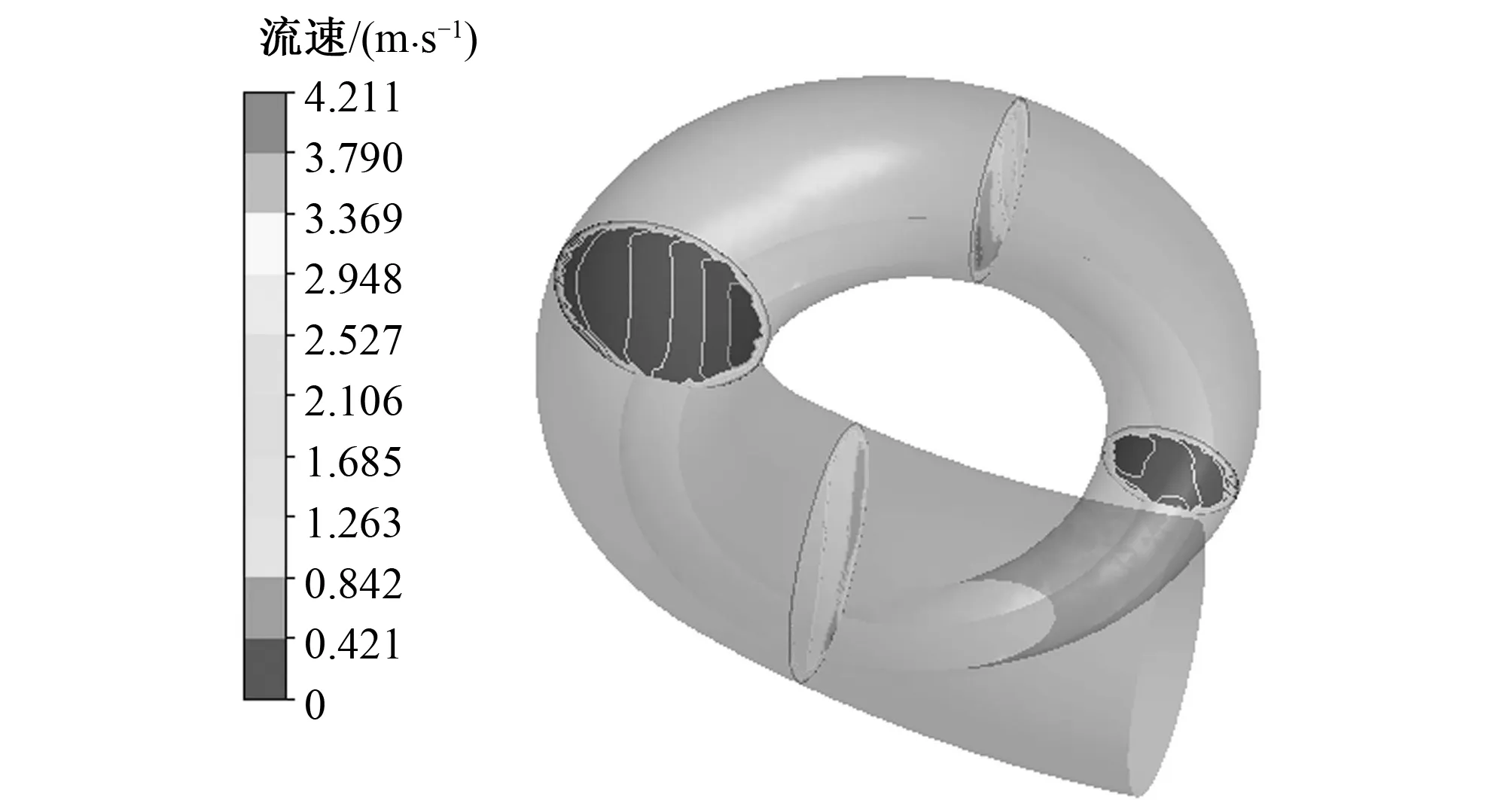

按照模型與原型比為1∶1的尺寸數據,利用大型三維建模軟件UG對所設計的特型蝸殼進行三維造型,蝸殼鼻端直接與進口段相連,特型蝸殼三維圖如圖4所示。

圖4 特型蝸殼三維建模圖Fig.4 Special volute 3D modeling diagram

網格質量的好壞直接影響計算的斂散性及結果的精度,考慮到水輪機的結構較復雜,采用非結構化網格劃分,使用ANSYS ICEM CFD對計算域進行網格劃分。

2.2 數模驗證結果及分析

假設水體為不可壓縮黏性流體湍流,并且沒有熱量交換,故控制方程可以采用雷諾時均N-S離散方程,湍流模型選用k-omega SST模型, 為了保證計算精度,離散控制方程對壓力項采用二階中心差分格式,對動量方程式、湍動能、湍耗散方程采用二階迎風差分格式,應用有限體積法對控制方程進行離散,采用SIMPLIC算法實現壓力和速度的耦合求解[11],設定收斂精度為0.000 001。根據設計水頭10.5 m,機組轉速為107 r/min,設定進出口邊界條件為壓力進口和壓力出口,進行數值模擬。計算結果分析如下:

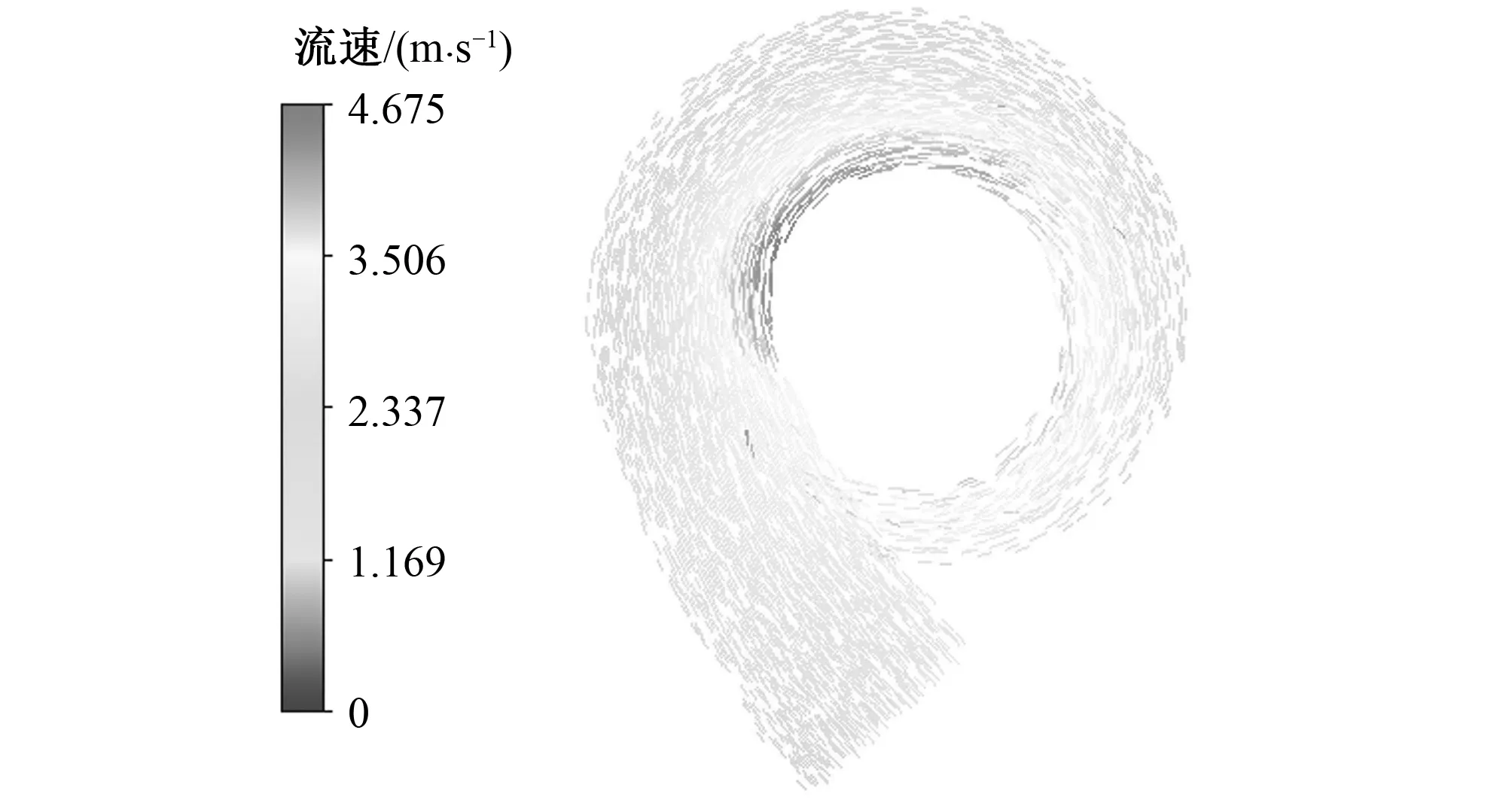

由渦輪機的整體流線圖(圖5),可分析出渦輪機的整體流態較穩定,蝸殼內水流沿圓周方向對稱均勻分布,在蝸殼下端出口處,水流以一定的角度偏轉流入導葉,偏轉角度與固定導葉葉形的設計相吻合,最終鼻端處的水流與入口處的水流匯合;導葉、轉輪部分的整體流線較平穩,尾水管進口速度分布符合設計原理,軸向出水較平滑,沒有出現渦旋和回流現象。設計工況下蝸殼流速矢量圖如圖6所示,在進口轉彎的內側區域流速較大,是由于蝸殼的鼻端直接與進口段相連,鼻端水流與進口水流匯合使流量突然增大而引起的,而從蝸殼外側到內側,流速沿徑向對稱均勻增大,流態較好,無渦旋產生。

圖5 渦輪機整體流線圖Fig.5 The overall flow chart of turbine

圖6 蝸殼流速矢量圖Fig.6 Flow velocity vectorgraph of turbine

為了進一步探究內部流場的分布情況,分別在包角0°、90°、180°和270°處做蝸殼縱向剖面圖,斷面處壓力分布云圖和速度分布云圖如圖7、圖8所示。圖7反映出蝸殼內的壓力在靠近外壁面處最大,沿徑向均勻遞減,在靠近內壁面處最小;蝸殼內水流運動遵循伯努利方程,圖8中速度的分布與壓力的分布成反比,水流自外壁面到內壁面速度沿徑向遞增,符合半徑大的地方速度小,半徑小的地方速度大的規律。此外,壓力和速度分布在圓周方向均具有較好的對稱性,流場分布符合理論設計的規律。

圖7 壓力分布云圖Fig.7 Pressure nephogram

圖8 速度分布云圖Fig.8 Velocity nephogram

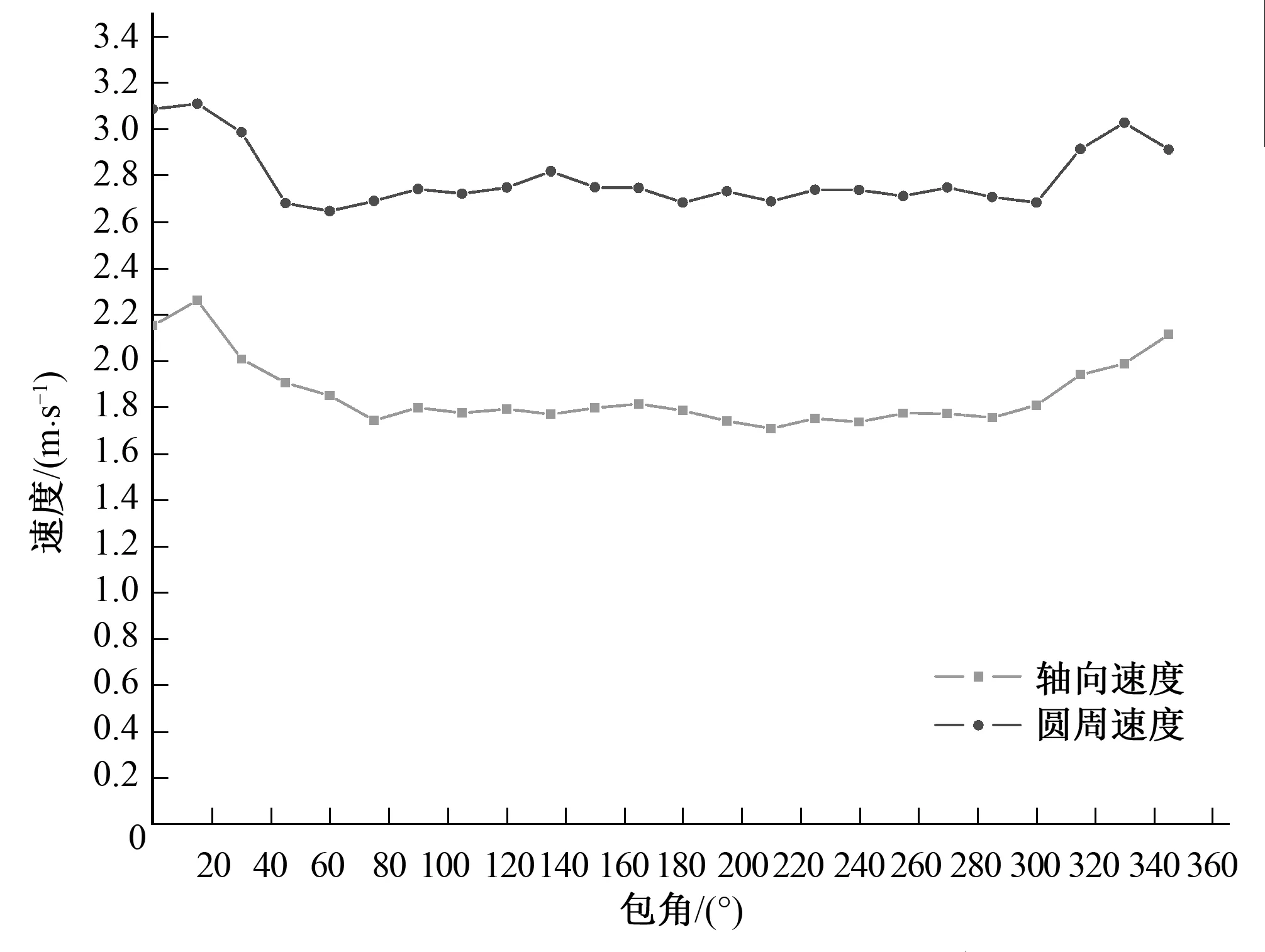

圖9為蝸殼出口速度矩矢量圖,從圖9中可以看出蝸殼出口為圓環形,出口處速度為對稱均勻分布,內側和外側的速度方向均指向圓環標稱圓處。在設計工況下,蝸殼出口的平均軸向流速為1.759 8 m/s。為驗證新型下出水蝸殼符合理論設計中進入導葉珊的入口軸向分速度為常數的原則,在蝸殼出口截面上每隔15°包角取一條徑向分割線,并通過CFD-Post后處理軟件讀出每條分割線上的平均軸向分速度值,軸向速度值隨包角變化規律如圖10所示。為驗證蝸殼內不同包角的標稱圓周方向水流速度為常數的設計理論,先讀出平均標稱圓圓周速度值為2.777 1,再每間隔15°包角讀取速度值,標稱圓圓周速度隨包角變化規律如圖10所示。

圖9 蝸殼出口速度矢量圖Fig.9 Velocity vectorgraph of volute exit

圖10 蝸殼出口軸向速度及圓周速度分布規律 Fig.10 Distribution of axial velocity and peripheral speed of volute exit

從圖10中可以看出軸向速度值的大小分布在1.7~1.8之間,不同包角處的軸向速度值近似相等;在0~20°包角處的軸向速度明顯偏離設計工況下的理論值,這是因為在蝸殼進口處,流量較大、流態不穩定而造成軸向速度值升高;在340~360°包角處,速度值也有一定偏差,這是由于在蝸殼出口出,鼻端水流與進水管段水流匯流而使流量忽然增大,造成速度值升高。因此,可以認為蝸殼內進入導葉柵的入口軸向分速度為常數,與理論設計相符。對于標稱圓圓周速度值的大小分布在2.7~2.9之間,與平均值近似相等,可以認為蝸殼內不同包角的標稱圓周方向水流速度為常數,與理論設計相符。

為驗證蝸殼內進入導葉珊的入口圓周分速度矩為常數的設計理論,先計算蝸殼出口處平均圓周速度矩的值為2.511 9,并在出口處的0°、180°和270°包角處隨機選取若干點讀取半徑和圓周分速度值,再計算出隨機點的圓周速度矩,由圖11可以分析出隨機點的圓周速度矩與計算所得的平均圓周速度矩的值基本相同,符合特型蝸殼的理論設計。

圖11 蝸殼出口隨機點圓周速度矩分布規律Fig.11 Distribution of random point peripheral speed moment of volute exit

表1反映了冷卻塔專用渦輪機在設計工況下數值模擬的各工作參數,從表中可以分析出,渦輪機的出力高于風機的額定功率110,則能夠平穩順利地驅動風機旋轉,保持冷卻塔的正常工作狀態;渦輪機的整體88.25%的效率很可觀,說明所設計的渦輪機整體性能良好;通過計算各個過流部件的水頭損失,可以分析過流部件的水力性能,由表1可知在轉輪處的水頭損失較大,說明大部分水流的能量在轉輪處被轉化為機械能,因此渦輪機的整體效率較高;所設計的特型下出水蝸殼的水頭損失只有1.05%,說明特型蝸殼的水力性能較好。

表1 冷卻塔專用渦輪機數值模擬各工作參數Tab.1 The working parameter of numerical simulation of turbine in cooling tower

3 結 語

(1)與傳統水輪機不同,本文所設計的特型蝸殼采用全橢圓截面軸向出水的方式,將導水機構與蝸殼設置在不同平面,蝸殼、座環、渦輪為上下疊加的安裝方式。

(2)通過全流道數值模擬分析表明,蝸殼出口處圓周分速度矩和軸向分速度均為常數,符合傳統的設計理論。采用此特型蝸殼的冷卻塔渦輪機效率可達到88.25%,蝸殼的水頭損失為1.05%,具有較好的水力性能和運行穩定性。

(3)本文所設計的直驅于大型水冷塔風機的渦輪機其最大特點是顯著減小了渦輪機的徑向尺寸,便于安裝和檢修,并且能夠實現傳統電動風機冷卻塔的節能改造,具有良好的經濟效益和廣泛的應用前景。

□

[1] 章志平, 屈 波, 栗文玲,等. 冷卻塔水輪機橢圓蝸殼的設計與數值模擬[J]. 水電能源科學, 2016,(11).

[2] 張蘭金, 陽 莉, 陳德新,等. 水力冷卻塔水輪機的節能分析[J]. 可再生能源, 2012,(7):123-125.

[3] 鄭 源, 張麗敏, 尹義武,等. 冷卻塔中新型混流式水輪機設計[J]. 排灌機械工程學報, 2010,28(6):484-487.

[4] 張麗敏, 鄭 源, 張成華,等. 用于冷卻塔的超低比轉數混流式水輪機設計[J]. 農業機械學報, 2010,41(S1):39-42.

[5] 朱 飛, 鄭 源, 范小娟,等. 冷卻塔內小型混流式水輪機的設計及數值模擬[J]. 水電能源科學, 2013,(7):165-168.

[6] 齊學義, 趙 強, 馬惠萍,等. 全蝸殼的非圓形斷面水力設計及其CFD分析驗證[J]. 蘭州理工大學學報, 2009,35(2):41-45.

[7] 齊學義, 晁文雄, 郝連松. 水輪機全蝸殼圓形斷面的水力優化設計方法[J]. 蘭州理工大學學報, 2012,38(3):43-46.

[8] 王 旭, 周琰杰. CFD數值模擬水輪機蝸殼三維設計[J]. 機械設計與制造, 2013,(10):17-18.

[9] Zhang L, Ren Y, Li Y, et al. Hydraulic characteristic of cooling tower francis turbine with different spiral casing and stay ring[J]. Energy Procedia, 2012,16:651-655.

[10] 王 飛, 王慶方, 王勇軍,等. 水輪機蝸殼的優化設計與CFD分析[J]. 水利水電科技進展, 2012,32(5):86-88.

[11] Klyukach A A. Effect of Asymmetry of Spiral casing on vibration of generating set[J]. Power Technology and Engineering, 2014,47(6):408-415.

[12] Zhang L J, Wang L, Ren Y. Characteristic analysis of francis-turbine in cooling tower[J]. Applied Mechanics & Materials, 2012,190-191:57-59.

[13] Zhang L. Study on Francis Turbine with super-low specific speed applied in cooling towers[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010:755-759.

[14] Zhou D, Chen H, Yang C. A highly efficient Francis turbine designed for energy recovery in cooling towers[J]. Advances in Mechanical Engineering, 2015,7(3).

[15] Ayli U E, Kaplan A, Cetinturk H, et al. CFD Analysis of 3D Flow for 1.4 MW Francis Turbine and Model Turbine Manufacturing[C]∥ ASME 2015 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. 2015.

[16] 熊 妍, 屈 波, 霍志紅,等. 冷卻塔專用超低比轉速水輪機的設計及數值模擬[J]. 南水北調與水利科技, 2014,(3):112-115.

[17] 劉 娟, 張 琦. 水輪機技術在工業循環水冷卻塔中的應用[J]. 山東化工, 2016,45(13):135-136.

[18] 王 旭, 李 萍, 陳榮盛,等. 水輪機橢圓蝸殼設計的CFD計算及試驗分析[J]. 人民黃河, 2016,38(1):109-111.

[19] 黃 敏, 屈 波, 皮雪松,等. 冷卻塔專用新型雙級貫流式水輪機的轉輪直徑優化[J]. 機械制造與自動化, 2013,42(2):152-153.

[20] 姜 鋒, 張建蓉, 葉文波,等. 混凝土蝸殼水力設計方法比較[J]. 水電自動化與大壩監測, 2014,(6):49-52.