陶瓷酒瓶快速成型的技術(shù)研究

蔡廷祥

摘 要:本文研究了一種陶瓷酒瓶快速成型方法。通過(guò)模具結(jié)構(gòu)創(chuàng)新和注漿工藝研究,解決了坯體瓶嘴形狀及尺寸精度出現(xiàn)偏差問(wèn)題,實(shí)現(xiàn)了一次成型。結(jié)合多孔樹(shù)脂模具和高壓注漿技術(shù),有效提高了陶瓷酒瓶的生產(chǎn)效率。

關(guān)健詞:陶瓷;酒瓶;成型

1 引言

陶瓷酒瓶生產(chǎn)一般都是采用石膏模具,在常壓下注漿成型。生產(chǎn)過(guò)程由于石膏模具受泥漿剝蝕和磨損,容易出現(xiàn)形狀、尺寸精度下降問(wèn)題。酒瓶瓶嘴需裝配塑料或金屬配件,要求裝配后結(jié)合緊密,有良好的密封性能。為達(dá)到陶瓷瓶嘴形狀及尺寸精度要求,目前主要采用二種方法:一種是瓶嘴采用沖壓或滾壓成型,再與注漿成型的瓶身粘接在一起,如瓶嘴與瓶身含水率、密度不一致或粘接操作不仔細(xì),容易出現(xiàn)瓶嘴歪斜、接口開(kāi)裂等缺陷;另一種是整體采用注漿成型,然后再對(duì)瓶嘴進(jìn)行機(jī)械加工,在加工過(guò)程中容易造成坯體破損,由于分二步成型,工序復(fù)雜,加上石膏模具注漿壓力低,坯體依靠吸附成型,生產(chǎn)效率較低。[1~2]

為解決上述問(wèn)題,本公司研發(fā)了一種陶瓷酒瓶快速成型技術(shù)。采用多孔樹(shù)脂模具和高壓注漿技術(shù),同時(shí)通過(guò)模具結(jié)構(gòu)創(chuàng)新和注漿工藝研究,解決了坯體瓶嘴形狀及尺寸精度出現(xiàn)偏差問(wèn)題,實(shí)現(xiàn)了一次成型。經(jīng)生產(chǎn)檢驗(yàn),其生產(chǎn)效率和產(chǎn)品質(zhì)量比傳統(tǒng)成型方法顯著提高。獲得發(fā)明專(zhuān)利授權(quán)。

2 技術(shù)原理

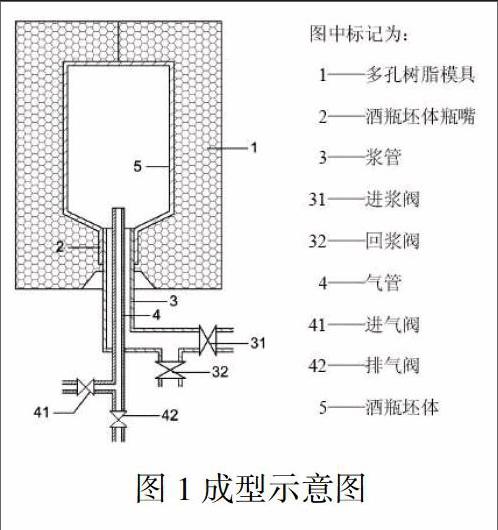

成型技術(shù)原理如圖1所示,具體操作步驟如下。

(1)將多孔樹(shù)脂模具裝好鎖定,模具內(nèi)腔為酒瓶狀;

(2)將模具以?xún)?nèi)腔的瓶口朝下的方式置放;把帶進(jìn)漿閥和回漿閥的漿管與帶進(jìn)氣閥和排氣閥的氣管從模具內(nèi)腔的瓶口處插入模具并固定,漿管與生產(chǎn)的酒瓶坯體瓶嘴高度一致,氣管高度高于漿管;

(3)關(guān)閉回漿閥和進(jìn)氣閥、排氣閥,打開(kāi)進(jìn)漿閥,將泥漿通過(guò)泥漿泵注入模具中,逐步升高至最高壓力,保壓1 min;

(4)關(guān)閉進(jìn)漿閥,打開(kāi)回漿閥和進(jìn)氣閥,將壓縮空氣通過(guò)進(jìn)氣閥將模具內(nèi)的泥漿從回漿閥排出,泥漿排完后關(guān)閉回漿閥;

(5)將壓縮空氣壓力調(diào)到0.5 MPa,保壓2 min;

(6)關(guān)閉進(jìn)氣閥,打開(kāi)排氣閥,排掉模具內(nèi)的空氣;

(7)將漿管和氣管從模具中拔出;

(8)打開(kāi)模具,取出酒瓶坯體。

3 模具設(shè)計(jì)及制作

模具設(shè)計(jì)應(yīng)用計(jì)算機(jī)輔助設(shè)計(jì)技術(shù),在電腦建立3D數(shù)字模型,通過(guò)數(shù)控機(jī)床雕刻金屬母模,保證翻制工作模具有良好的精度。采用多孔樹(shù)脂配合金屬外殼,有效提高模具的耐壓強(qiáng)度。解決了高壓注漿時(shí)因模具強(qiáng)度、精度不夠,出現(xiàn)漏漿的問(wèn)題,將注漿壓力提高到2.5 MPa,保證成型坯體形狀、尺寸精度穩(wěn)定,實(shí)現(xiàn)近凈尺寸成型。

創(chuàng)新模具結(jié)構(gòu)設(shè)計(jì),在瓶嘴處設(shè)置一段外形、尺寸符合瓶嘴內(nèi)孔要求的空心管,保證成型的瓶嘴內(nèi)孔精度,實(shí)現(xiàn)一次成型。通過(guò)設(shè)置導(dǎo)水槽,放置導(dǎo)氣管,實(shí)現(xiàn)壓縮空氣脫模、排水。大幅度加快成型速度,提高成型效率。

4 注漿工藝控制

實(shí)驗(yàn)結(jié)果表明:隨注漿壓力的增加,同等注漿時(shí)間成坯厚度增加,體積密度、生坯強(qiáng)度有所提高,燒成收縮有所下降,但變化不明顯。空漿后采用壓縮空氣保壓可加快坯體水份的排除,隨保壓壓力的增加,空心注漿坯體成坯厚度、干燥收縮變小,密度、強(qiáng)度提高。

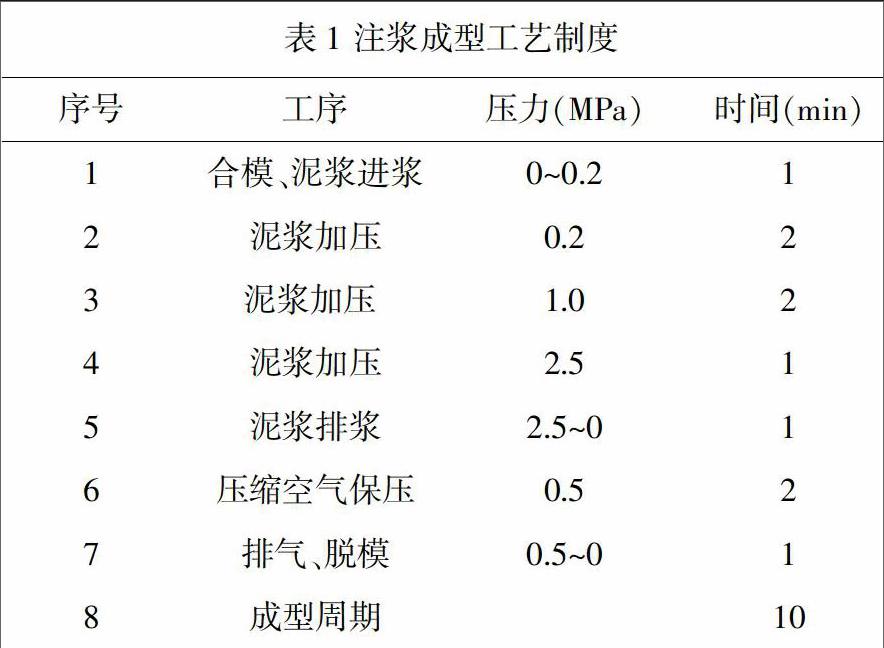

在對(duì)注漿壓力、保壓壓力等工藝參數(shù)對(duì)坯體成型及質(zhì)量影響研究的基礎(chǔ)上,確定注漿成型工藝制度如表1所示。

注漿過(guò)程采用逐步升壓的方式,使前期形成的坯體保持較好的透水性,加快了坯體形成速度,避免因驟然提升泥漿壓力而造成漏漿及坯體分層缺陷;在空漿后通入壓縮空氣保壓,將坯體的水分繼續(xù)通過(guò)模具微孔排出,進(jìn)一步降低坯體的含水率,提高坯體強(qiáng)度,確保脫模時(shí)坯體不變形。

壓力注漿時(shí)泥漿性能對(duì)成型的影響具有與常壓注漿相近的規(guī)律,即粘度大成坯速度快,粘度過(guò)小則模縫容易漏漿或出現(xiàn)沉淀分層。壓力注漿由于采用壓力填漿和壓縮空氣空漿,一般不會(huì)因?yàn)槟酀{粘度大,出現(xiàn)難以注滿(mǎn)模型邊角和狹窄部分、空漿時(shí)排漿不干凈的現(xiàn)象。反而由于注漿過(guò)程泥漿受到較大的壓力,易出現(xiàn)漏漿,所以要求泥漿的粘度不能太小。適當(dāng)?shù)挠|變性有利于泥漿的固化成坯,也不妨礙空漿;若觸變性太大,成型后的坯體結(jié)構(gòu)疏松,在坯體脫模或搬運(yùn)過(guò)程中稍微振動(dòng)就會(huì)造成變形甚至塌坯。若觸變性太小,坯體致密,濾水性差,成坯速度降低,成型后坯體內(nèi)外濕差大,易造成開(kāi)裂或變形。觸變性降低到小于1.1時(shí)出現(xiàn)漏漿。泥漿性能控制在含水率28~32%;觸變性1.1~1.3為宜。

5 結(jié)語(yǔ)

本項(xiàng)目研發(fā)的快速成型技術(shù),將傳統(tǒng)石膏模依靠毛細(xì)管力吸水成型變?yōu)槎嗫姿芰夏簽V排水成型,實(shí)現(xiàn)了酒瓶瓶嘴一次成型。成型效率高,生產(chǎn)可連續(xù)進(jìn)行。成型過(guò)程只需10 min,比現(xiàn)有采用石膏模具成型時(shí)間30 min,生產(chǎn)效率提高2倍以上。

參考文獻(xiàn)

[1] 邱偉志.基于石膏模的壓力注漿工藝研究[J].《陶瓷》,2010(02):32-34

[2] 徐人平.快速原型技術(shù)與快速設(shè)計(jì)開(kāi)發(fā)[M].北京:化學(xué)工業(yè)出版社,2009:26~30.