底刀輪流場的FLUENT軟件仿真分析

李嘉維+尹廣+葉良+陳昶陽

摘 要:為了研究紙張分條機中底刀輪工作時的流場狀況,首先利用ANSYS Workbench建模,然后再利用Fluent計算模擬,最后再CFD-Post中查看結果。結果發現其底刀輪工作時周圍的“風”產生的原因是多方面的。

關鍵詞:分條機;底刀輪;流場分析;ANSYS Fluent

DOI:10.16640/j.cnki.37-1222/t.2017.03.204

0 引言

分條機采用的是分條切割,可將產品同時分切成多條,其生產效率非常高。與傳統的分離方式相比而言,盡管有些昂貴并且安裝不便,但是它的切割速率非常高,切割邊緣還能夠達到最好的質量,不會有毛邊和鋸齒。

分條切割機在工作時,由上下兩個切割的刀輪相互接觸,擠壓原料,使之在刀輪口產生剪應力,從而切斷原料。如同剪刀一樣,兩個刀輪的刀口處同樣很鋒利。但是,在實際生產中會發現,刀口附近在刀輪高速運轉的情況下,周圍會產生明顯的“風”,而“風”會影響原料的剪切,使剪切后的邊緣呈現毛邊或者鋸齒狀,甚至會產生歪斜,使產品報廢。為了避免“風”的出現,研究底刀輪在高速運轉下的周圍流場情況是極具意義的。

1 底刀輪周圍流場建模

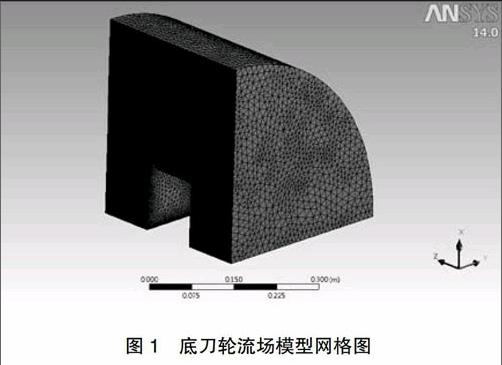

由于底刀輪形狀結構非常簡單,無需對其幾何形狀做任何的相似簡化。但是在流場搭建過程中,要注意流場區域的大小,不能過小,過小會導致觀察到的結果與真實情況有出入,其次邊界形狀也要設計合理。本文中的底刀輪的運動為旋轉運動,故流場采用圓柱形。由于本文只做流場的模擬分析,不涉及零件的固體應變分析,所以刀輪的零件部分在模型中需要挖去。同時,又因為流場區域較大,對計算機負擔較大,為了減小計算機的負擔,采用周期邊界的方法減少流場模型,本文采用1/4區域進行建模。

2 模型網格劃分和計算參數設定

在完成幾何建模后,退出Geometry,進入Mesh功能。由于流場為三維狀態,故網格采用四面體網格,因形狀較為規則,只有部分區域網格劃分細密,網格數量共計282069個。

導入Fluent后,首先進行基本設置,計算的流體模型選用k-omega中的SST模型。只所以選用SST,是由于底刀輪在工作時周圍僅有空氣這一中流體,且空氣的密度小,粘度低,而刀輪所做的運動為旋轉運動。由于刀輪處于旋轉狀態,故采用相對位移原理,將流場設置為旋轉流場,刀輪不動,轉速為3200rpm,周期邊界屬性設置為周期。調整殘值監測中的absolute criteria數值為0.0001,然后開始計算。

3 流場分析結果對比

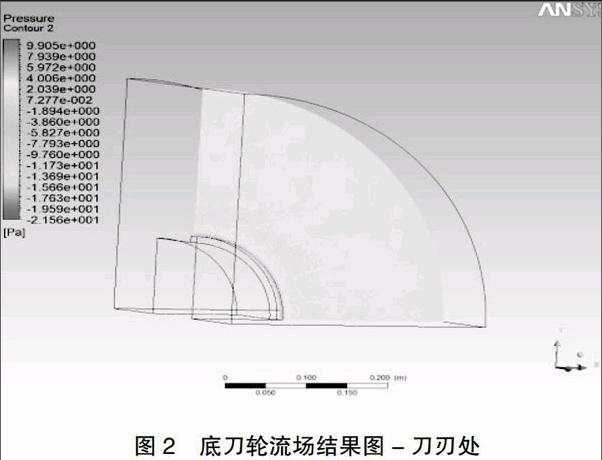

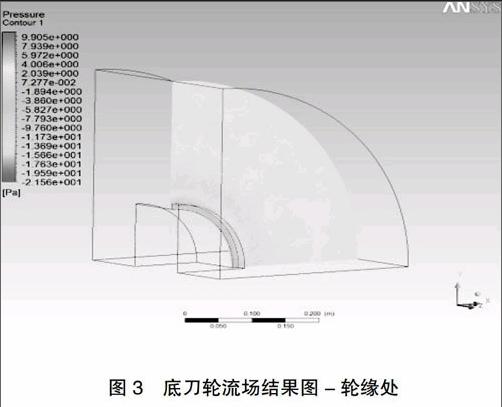

計算結束后,退出Fluent設置,進入CFD-Post查看結果,在刀刃處和輪緣處分別做一個平面,在平面上顯示壓力結果圖。

從結果圖中可以看出,在刀口附近的輪緣處有范圍較大的壓力變化,而在刀刃處壓力變化范圍較小。這說明刀輪在高速運轉中的壓力變化有可能是因為刀刃結構的凸起,凸起的刀刃與輪緣的直徑數值不同,在旋轉時外圍線速度不一樣,可能導致周圍空氣流場產生風。

當然,以上結論只是一個推測,并不能說明風的真正來源,為了驗證以上結論,還需要做一個轉盤實驗模擬。

為了檢驗以上結論,本次模擬依舊采用Fluent軟件,流體、計算模型等參數不變,只改變流場的幾何模型。新建集合模型,以底刀輪的刀刃面為轉盤,設置單側的流場,流場形狀為圓柱形,網格數量為291411。然后開始計算,計算結果如圖4所示。

在volume velocity圖中可以看出,在轉盤附近處有明顯的速度變化,但是變化范圍比較小。從velocity streamline中可以看出,氣流在轉盤外圍形成漩渦狀。這說明,底刀輪在旋轉時,刀刃外側面也會有氣流產生,該氣流也可能是產生風的一個原因。

4 結論

在模擬試驗之前,并不了解風的產生原因,猜測是單一原因造成。在模擬實驗之后,雖然證實了猜測的原因,但是同時還發現了其他原因,所以產生風的原因不唯一,既有刀刃與輪緣的直徑差距導致外圍線速度不同造成風,也有刀刃側面與空氣接觸的部分因高速旋轉而產生風,是否還有其他原因產生風,還有待進一步的模擬實驗驗證。

參考文獻:

[1]Reinhold Schable.Four factors to consider in razor slitting [J].Converting.2003(09).

[2]Peter Wood.Optimizing the Shear Slitting Process[J].PLACE Conference.2007(09).

[3]唐家鵬.Fluent 14.0超級學習手冊[M].人民郵電出版社,2013(04).

[4]AnttiHellsten.New Advanced k-ω Turbulence Model for High-Lift Aerodynamics[J].AIAA Journal.2005(09).

[5]伍悅濱.高等流體力學[M].哈爾濱工業大學出版社,2013.