關于晶間腐蝕試驗標準的討論

楊 英,范 益,張萬靈

(南京鋼鐵股份有限公司研究院,江蘇 南京 210035)

關于晶間腐蝕試驗標準的討論

楊 英,范 益,張萬靈

(南京鋼鐵股份有限公司研究院,江蘇 南京 210035)

對比了GB/T 4334—2008,ASTM A262—2013和ISO 3651—2—1998等五種不同晶間腐蝕試驗標準在試樣制備、敏化制度、彎曲參數和試驗器皿等方面的差異性。結果表明,相比于美國標準和歐洲標準而言,國標對試樣表面粗糙度的要求較高,敏化制度也較嚴苛;在彎曲參數方面,GB/T 4334—2008最為嚴苛,往往導致焊接接頭試樣出現冷彎裂紋;在試驗器皿方面,建議采用GB/T 15260—1994所推薦的內冷式蛇形冷凝器作為沸騰硝酸試驗的冷凝器。

晶間腐蝕試驗 標準 熱酸浸泡法

晶間腐蝕試驗方法主要可分為熱酸浸泡法和電化學方法兩大類。電化學方法具有簡單、快速和易適用于現場等優點[1],但同時具有實驗結果影響因素眾多和重復性差等缺點,因此,在晶間腐蝕試驗方法中,電化學方法往往用來做材料和工藝篩選,并不作為結果判定依據。熱酸浸泡法主要有硫酸—硫酸鐵試驗、沸騰硝酸試驗以及硫酸銅—質量分數16%硫酸試驗等。前兩種方法屬于定量判定方法,適用于由σ相或貧鉻引起的晶間腐蝕;后一種方法屬于定性判定方法,適用于由貧鉻引起的晶間腐蝕[2];由于前兩種方法是用腐蝕速率來表征晶間腐蝕嚴重程度,而實際工程應用中設計單位又往往難于提供科學、合理、經濟且符合應用需求的腐蝕速率;而后一種方法可以直接給出材料合格與否的判據,因此,相比于前兩種方法而言,硫酸銅—質量分數16%硫酸試驗方法應用更為普遍。

1 不同標準間的差異性及討論

常用的晶間腐蝕試驗標準有GB/T 4334—2008《 金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法》、ASTM A262—2013《奧氏體不銹鋼晶間腐蝕敏感性的檢測規程》、ISO 3651—2—1998 《不銹鋼耐晶間腐蝕性的測定》、GB/T 15260—1994 《鎳基合金晶間腐蝕試驗方法》和ASTM G28—2002 《檢測鍛造高鎳鉻軸承合金晶間腐蝕參數的試驗方法》等,前三個標準主要針對不銹鋼晶間腐蝕試驗;后兩個標準主要針對鎳基合金晶間腐蝕試驗。下面針對三種不同試驗方法詳述不同標準間存在的一些差異。

1.1 沸騰硝酸試驗

1.1.1 試驗器皿

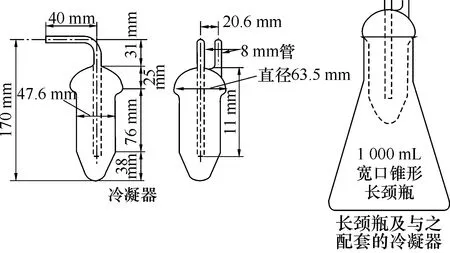

ASTM A262—2013所推薦的試驗器皿見圖1。

圖1 ASTM A262方法C所用試驗器皿

GB/T 4334推薦采用回流冷凝器,但并未規定是球型或蛇形;GB/T 15260—1994標準推薦采用內冷式蛇形冷凝器。從實踐經驗來看,采用如圖1所示的冷凝器,冷卻效果不理想。在試驗過程中沸騰的硝酸易從錐形燒瓶和冷凝器結合面逸出,造成硝酸質量分數發生變化,影響試驗結果。試驗過程中也可聞到硝酸的刺鼻氣味,證明硝酸有逸出。若將錐形燒瓶和冷凝器結合面采用磨口設計,則由于冷凝器冷卻能力不足,來不及冷卻的硝酸氣體在燒瓶中不斷累積,內部氣壓不斷增大,極有可能導致試驗器皿炸裂。相比于ASTM A262—2013標準而言,中國的國家標準規定較為合理,不容易導致試驗過程中溶液的揮發,其中GB/T 15260—1994推薦采用內冷式蛇形冷凝器更為科學,因為硝酸揮發性較強,內冷式的蛇形冷凝器相比于其他冷凝器而言冷卻能力更強,能更好地保證溶液濃度的一致性。

1.1.2 硝酸質量分數

各標準均規定試驗溶液的質量分數為(65±0.2)%,而實際上從市場上購買的硝酸試劑的質量分數為65%~68%,比標準要求的質量分數范圍要寬。若嚴格按照標準執行,則需對購買的硝酸試劑進行滴定,確定其實際質量分數后再配置成符合標準要求的硝酸溶液,這勢必會大大增加試驗工作量。正因如此,目前行業內的普遍做法也是直接采用質量分數為65%~68%硝酸試劑作為試驗溶液。這種做法對于常規檢測來說是可取的,可以有效地減少試驗工作量。然而,當試驗結果可疑,需要進行仲裁試驗時,則需嚴格按照標準執行,配置質量分數為(65±0.2)%硝酸溶液作為試驗溶液。

1.2 硫酸鐵—硫酸試驗

1.2.1 試樣表面粗糙度

GB/T 15260—1994及GB/T 4334—2008對試樣表面粗糙度要求較高,粗糙度不超過0.8 μm,ASTM A262—2013及ASTM G28—2002對試樣表面粗糙度要求比較低,只需要采用80號或120號砂紙打磨即可。在沸騰硝酸試驗中,同樣也是國標要求高于美標。試樣表面越粗糙,表面不均勻性增加,腐蝕速率會有所增加,從這個角度來說,美標要求更苛刻一些;從試驗工作量的角度來說,采用較粗的砂紙打磨試樣可以極大地減少工作量,更適用于企業的常規檢測。

1.2.2 敏化制度

GB/T 15260—1994及ASTM G28—2002對敏化制度無明確規定,由供需雙方協商;GB/T 4334—2008推薦的敏化制度為650 ℃,2 h;ASTM A262—2013推薦的敏化制度為675 ℃,1 h。從這個角度來說,GB/T 4334—2008標準最苛刻。

1.2.3 試驗時間

GB/T 15260—1994及ASTM G28—2002試驗時間規定類似,根據材料的化學成分分為24 h和120 h兩種。GB/T 4334—2008及ASTM A262—2013則統一按照120 h進行試驗。

1.3 硫酸銅—16%硫酸試驗

1.3.1 試驗表面粗糙度

GB/T 15260—1994及GB/T 4334—2008均要求表面粗糙度不超過0.8 μm,ASTM A262—2013,ASTM G28—2002以及ISO 3651—2—1998則采取120號砂紙打磨即可。ASTM A262—2013、ASTM G28—2002以及ISO 3651—2—1998這么規定主要是出于減小試驗工作量的目的。但若試樣表面太過粗糙,則會對彎曲后試樣表面裂紋評定產生干擾。因此,試驗時應盡量保證受拉面的光潔度,減少對彎曲后試樣表面裂紋誤判的幾率。從這個角度來說,國標比歐標和美標更為合理一些。

1.3.2 試驗時間

GB/T 4334—2008規定的試驗時間為16 h;ASTM A262—2013規定的試驗時間至少為15 h;GB/T 15260—1994規定的試驗時間為24 h或者72 h;ISO 3651—2—1998規定的試驗時間為20 h。盡管各國標準中的試驗時間規定不一致,原則上講試驗時間長可使試驗更苛刻,但實際上在各標準規定的試驗時間下的試驗結果很少存在明顯差異[3]。

1.3.3 彎曲參數

在眾多關于國家標準的探討中,彎曲參數的爭議最大。行業內普遍認為[4-7],現行國家標準中關于彎曲參數的規定(壓頭直徑5 mm,彎曲角度180°)過于嚴苛,母材往往能通過測試,而焊接接頭則經常發生冷彎斷裂現象。根據國標GB/T 4334—2008的規定,試樣受壓面的纖維延伸率至少要在37.5%以上才有可能通過彎曲試驗,而焊材熔敷金屬的延伸率比較低,且焊縫組織與母材不同。對于奧氏體不銹鋼而言,母材一般為單相的奧氏體組織,焊縫組織為柱狀奧氏體基體上分布著少量樹枝狀鐵素體組織,熱影響區為較粗大的奧氏體。由于金相組織的差異性,決定了母材的單相奧氏體的塑性明顯要高于焊縫和熱影響區。

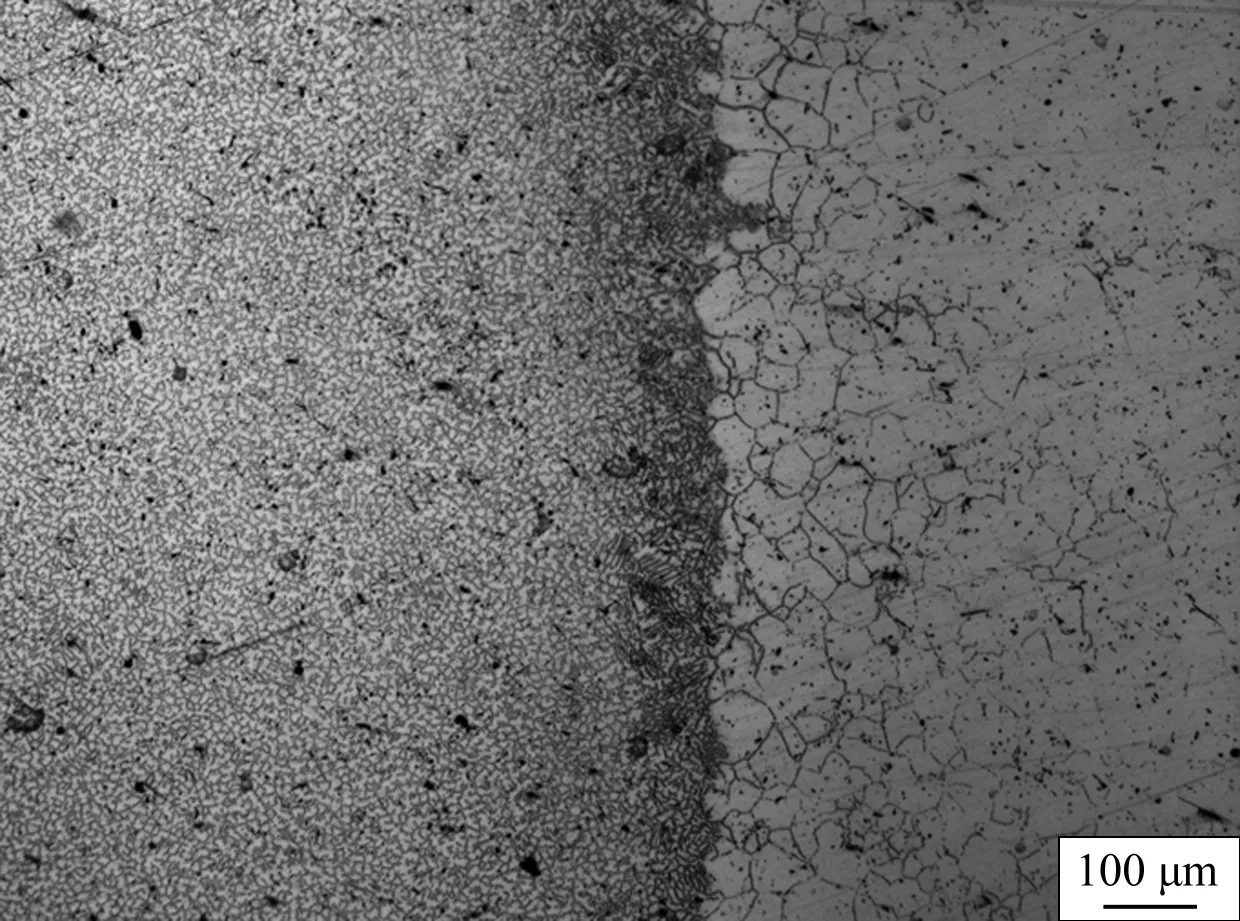

南京某鋼鐵公司生產的Q370qD+316L復合板覆層焊接接頭經晶間腐蝕試驗后的彎曲外貌見圖2。由圖2可知,試樣表面產生了裂紋,但并不是典型的晶間腐蝕裂紋,而是由于焊接接頭塑性不足導致的。對晶間腐蝕后的試樣進行金相觀察,結果如圖3所示。由圖3可知,試樣經晶間腐蝕試驗后,母材未浸蝕出組織,焊縫表現為奧氏體+高溫鐵素體組織,熱影響區為粗大的奧氏體組織,但晶界線條粗細均勻,無晶粒脫落現象,未見典型的晶間腐蝕刻蝕形貌[8-9]。

圖2 316L覆層晶間腐蝕后外貌

圖3 316L覆層晶腐后的顯微組織

在晶間腐蝕試驗中,用彎曲方法來評定晶間腐蝕試驗的傾向性,是用適量的變形加速晶間腐蝕裂紋的暴露,但不應超過試樣允許的塑性變形量。如果試樣存在晶間腐蝕,則晶粒間的結合力已大大減弱,材料的塑性也大為降低,施加較小的變形量即可觀察到裂紋,沒有必要進行大變形量的冷彎試驗。實踐可知,GB/T 4334—2008彎曲參數過于嚴苛,往往導致試樣,尤其是焊接接頭試樣出現冷彎裂紋。雖然試驗者可以用金相等輔助方法來判定其是否屬于晶間腐蝕裂紋,但也在某種程度上增加了試驗工作量,造成了不必要的人力和物力的浪費。從這個角度來說,歐標ISO 3651—2—1998(彎曲直徑為2倍的試樣厚度,彎曲角度為90°)比國標更為合理一些。對于試驗者而言,當按照GB/T 4334—2008方法E進行試驗時,試樣尤其是焊接接頭試樣在晶間腐蝕試驗后出現裂紋,一定要謹慎對待,須采用金相法進行輔助判定。

2 結 語

針對硫酸鐵—硫酸試驗、沸騰硝酸試驗及硫酸銅—質量分數16%硫酸試驗這三種常見的晶間腐蝕試驗方法,對比了不同標準在試驗器皿、表面粗糙度、敏化制度和彎曲參數等方面的差異性,主要結論如下:

(1)在彎曲參數方面,GB/T 4334—2008最為嚴苛,往往導致試樣,尤其是焊接接頭試樣出現冷彎裂紋,試驗時應謹慎對待,用金相法進行輔助判定;

(2)在試樣表面粗糙度方面,應從試驗目的、試驗工作量和對試樣結果的影響程度等方面進行綜合考慮;

(3)在試驗器皿方面,對于沸騰硝酸試驗,建議采用內冷式蛇形冷凝器作為冷卻器皿。

[1] 秦麗雁.不銹鋼應用中的幾個腐蝕問題研究[D].天津大學,2006.

[2] 于曉飛.304、316不銹鋼晶間腐蝕的實驗與理論研究[D].山東大學,2010.

[3] 黃嘉琥.關于奧氏體不銹鋼晶間腐蝕敏感性試驗的各種標準中一些問題的探討[J].壓力容器,2013,30(1):54-59.

[4] 蔡琍君.關于奧氏體不銹鋼晶間腐蝕評定方法的修改建議[J].壓力容器,1998,15(5):1-6.

[5] 徐在林.關于奧氏體不銹鋼晶間腐蝕試驗的幾點體會[J].焊接,2000(6):39-40.

[6] 王慶田,羅英.奧氏體不銹鋼焊接接頭晶間腐蝕試驗的理解與爭議—探討統一相關標準要求的可能性[J].壓力容器,2012,29(11):47-51.

[7] 李平瑾.關于奧氏體不銹鋼焊接接頭晶間腐蝕試驗標準中彎曲試驗參數的選取[J].壓力容器,2013,30(10):24-35.

[8] 麻春英.奧氏體不銹鋼的焊接缺陷分析及防治措施[J].熱加工工藝,2015,44(17):243-246.

[9] 秦麗雁,張壽祿,宋詩哲.典型不銹鋼晶間腐蝕敏化溫度的研究[J].中國腐蝕與防護學報,2006,26(1):1-5.

(編輯 張向陽)

Discussion on the Standard of Intergranular Corrosion Test

YangYing,FanYi,ZhangWanling

(ResearchInstituteofNanjingIronandSteelCo.,Ltd.,Nanjing210035,China)

Five different intergranular corrosion test standards, such as GB/T 4334, ASTM A262, ISO 3651, etc., are compared in the aspects of specimen preparation, sensitization system, bending parameters and test vessel. The results reveal that compared with American and European standards, Chinese standards are more strict with respect to surface roughness and sensitization treatment of specimens; GB/T 4334—2008 is the most stringent in terms of bending parameters, which often lead to the appearance of cold bending crack in the welded joint specimen; in the case of test vessel, coiled oval condenser mentioned in GB/T 15260 standard is proposed to be applied in the nitric acid intergranular corrosion test.

intergranular corrosion test, standard, dipping in hot acid

2016-06-25;修改稿日期:2016-08-17。

楊英(1983-),工程師,博士,主要從事鋼鐵腐蝕與防護研究。E-mail:yangying@njsteel.com.cn