常減壓裝置綜合能耗分析與節能措施

郭彥臣,方子來,趙國君,向存華,賈憲剛

(大慶石化公司煉油廠,黑龍江大慶163711)

常減壓裝置綜合能耗分析與節能措施

郭彥臣,方子來,趙國君,向存華,賈憲剛

(大慶石化公司煉油廠,黑龍江大慶163711)

文中分析了某石化公司煉油廠6.5 Mt/a常減壓裝置的綜合能耗情況,對影響裝置綜合能耗的因素逐一進行分析,找到了該裝置綜合能耗偏高的原因,提出了具體節能措施,同時對工藝操作進行優化調整,取得了良好節能效果。

常減壓裝置;綜合能耗;潛力分析;措施

某常減壓蒸餾裝置于2012年10月10日建成投產。裝置為燃料—潤滑油型常減壓蒸餾裝置,原料為大慶原油,主要產品為石腦油、噴氣燃料、柴油、減壓蠟油及渣油。

該常減壓蒸餾裝置能耗由循環水、新鮮水、電、除鹽水、新鮮水1.0 MPa蒸汽、熱輸入(出)、燃料等組成,能耗占全廠總能耗的比例高達到14%~ 15%。

1 裝置綜合能耗及對比

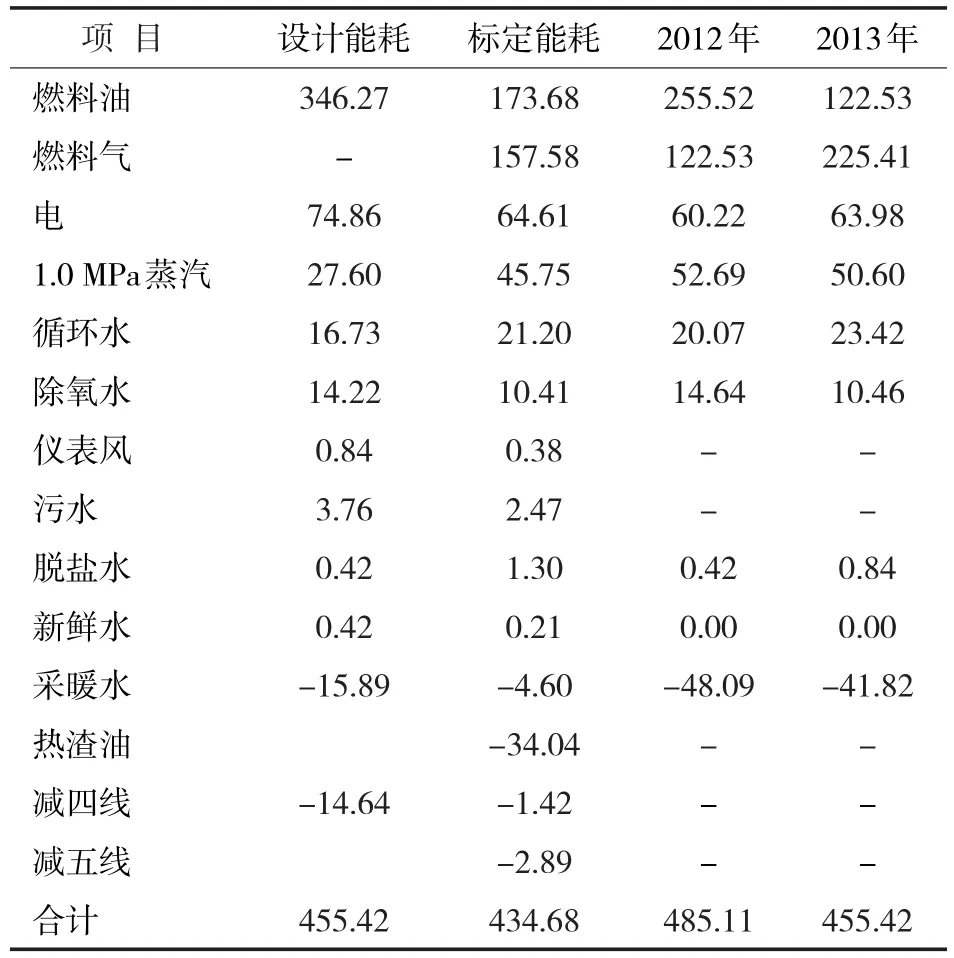

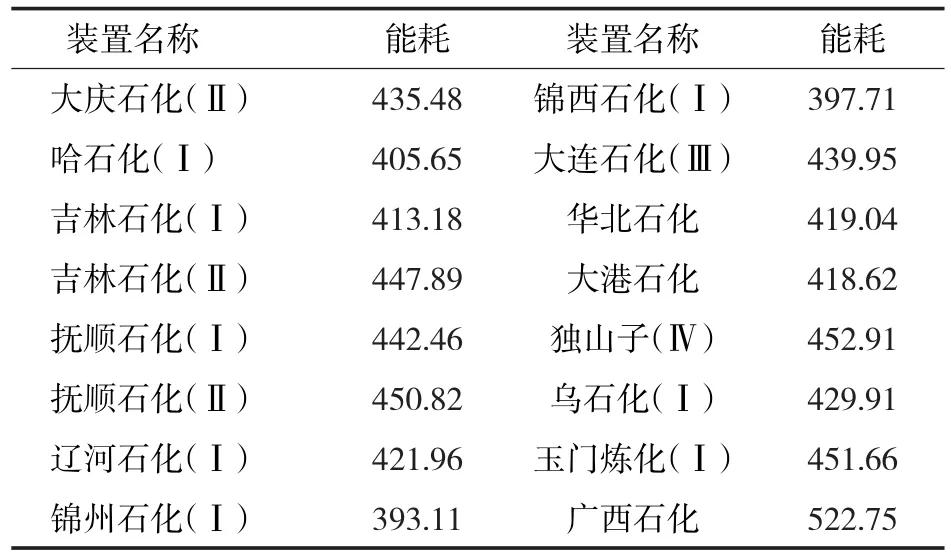

裝置設計、標定及年度能耗見表1,中國石油同類裝置能耗對比見表2。

由表1可見,裝置設計能耗455.42 MJ/t,2013年裝置運行年累計能耗達到設計值,但均高于表2數據顯示的國內同類裝置能耗數值。裝置調整生產操作標定階段能耗降低至434.68 MJ/t,說明裝置合理調整工藝運行參數及技術改造,裝置綜合能耗能夠達到設計水平,并有望優于設計[1]。

2 影響綜合能耗的因素分析

2.1 燃料單耗高

表1 裝置設計、標定及年度能耗/(MJ·t-1)

通過數據計算并結合裝置生產實際發現,常減壓裝置主要的能耗來自于加熱爐燃料。燃料油能耗與燃料氣能耗占總能耗的76.43%。在實際燃燒過程中,過剩空氣系數過小會使燃料燃燒不完全;過剩空氣系數過大進入加熱爐的空氣增多,導致爐膛溫度下降,降低了加熱爐管的吸熱量,從而增加燃料單耗。常減壓裝置加熱爐爐膛氧含量工藝設計指標一般為3%~6%,操作員往往出于安全和省事考慮,常把加熱爐爐膛氧含量控制在4%左右,增加了加熱爐燃料單耗[2]。

表2 中國石油同類裝置能耗/(MJ·t-1)

2.2 加熱爐熱效率低

裝置常壓爐、減壓爐均為雙排單面輻射立管雙輻射室方箱爐,常壓爐設計負荷45.66 MW,減壓爐設計負荷23.9 MW。降低排煙溫度,是提高加熱爐熱效率的主要措施。該裝置加熱爐余熱回收系統采用常壓爐、減壓爐排煙與兩爐供風系統換熱的方式,在提高爐膛進風溫度的同時,有效降低加熱爐排煙溫度,降低煙氣熱損失。但引風機及相應煙道設計選型過小,裝置運行階段被迫將煙氣直排煙囪擋板開啟一塊,使得走空氣預熱器的煙氣量下降。當需要加熱的冷空氣達到相同溫度進入加熱爐時,加熱爐熱效率大幅度下降[3]。

2.3 減壓抽真空效果不理想

裝置減壓塔頂采用高效噴射式蒸汽抽真空系統,在保證減頂真空度的前提下節省投資,減壓塔頂的操作壓力為0.02 MPa。同時3級抽真空系統采用機械抽真空機組,降低蒸汽消耗。

2013年夏季(5月至9月)3級抽真空使用蒸汽噴射器。如投用減頂抽真空系統的3級水環真空泵,可以節約蒸汽8 t/h,節約能耗30.74 MJ/t。

2.4 裝置熱聯合系統不完善

裝置減四線、減五線、熱渣油首先經過與原油換熱回收其熱量,部分再經過采暖水換熱后經水冷直接進入重油催化裂化裝置與延遲焦化裝置。既增加重油催化裂化裝置與延遲焦化裝置進料升溫加熱的負荷,又增加常減壓裝置產品的冷卻負荷,增加裝置綜合能耗。

2.5 工藝操作條件不理想

裝置常二中與除氧水換熱自產1.0 MPa蒸汽,減一中、常二線與除氧水換熱自產0.3 MPa蒸汽,2部分自產蒸汽的產量受裝置常二線和減二線產品方案的調整不斷變化,嚴重影響裝置自身發氣量。通過不斷優化裝置操作參數,在產品效益和自產蒸汽量之間找出平衡點,在實現產品效益最大化的前提下,同時實現裝置自產蒸汽量達到最大化[4]。

2.6 空冷積垢嚴重

裝置空冷器有初頂汽油板式空冷器、常頂汽油空冷器、常一線反應前空冷器等17臺空冷設備。空冷正常使用條件下,由于空冷器表面結垢后,傳熱效率降低,造成介質冷卻不下來,影響生產設備的正常運行。結合同類裝置經驗,為了減少或延緩空冷器表面結垢,需定期清洗空冷器,通過清洗可迅速清除管束表面污垢,恢復空冷器正常工作效率。

3 降低綜合能耗措施

3.1 降低燃料氣單耗

合理有效降低燃料單耗,必須將初頂瓦斯、常頂瓦斯、減頂瓦斯引至加熱爐燃燒,有效降低燃料能耗。制定了《加熱爐管理考核細則》,要求操作員根據加熱爐在線氧含量分析儀數值,積極調整加熱爐火焰燃燒狀況,合理降低過剩空氣系數。該措施有效控制爐膛氧含量在2%~4%的工藝指標范圍內,有效提高加熱爐熱效率[5]。

3.2 提高加熱爐熱效率

結合裝置余熱回收系統采用煙氣直接預熱空氣方式的特點,利用5月份檢修期間將加熱爐更換為大流量引風機,提高加熱爐效率。裝置原引風機選型過小,造成加熱爐引風機能力不夠,導致排煙溫度過高。裝置通過檢修將引風機由原流量141 600 m3/h更換為250 000 m3/h,并且增加煙氣分支煙道。改造前,引風機入口擋板開度100%,并且煙道旁路擋板打開1個,才能滿足加熱爐正常生產需要。改造后,引風機入口擋板開度37%,煙道旁路擋板全部關閉,引風機就能滿足加熱爐正常生產需要。由于煙氣全部走空氣預熱器,使熱空氣溫度由原來的195℃上升至220℃,提高了加熱爐熱效率。

通過封堵加熱爐看火孔、增加空氣預熱器風道保溫,封堵加熱爐漏風點等方式,降低加熱爐散熱損失量,提高加熱爐熱效率[6~11]。

3.3 投用高效混合抽真空系統

投用高效混合抽真空系統。在2014年,通過分析減頂抽真空系統的操作條件,在保證減頂真空度≮97 kPa的前提下,逐步停用1級蒸汽真空泵J-201A/B/C,抽真空蒸汽用量從13 t/h下降至3 t/h,節約蒸汽10 t/h,降低能耗40.56 MJ/t;進入月4份以來,減頂第3級蒸汽真空泵切換至水環真空泵,節約蒸汽8 t/h,降低能耗30.74 MJ/t。

3.4 采用裝置熱聯合

將超過110℃的渣油熱負荷、超過90℃的蠟油熱負荷作為熱聯合供料能耗核算標準。在設計原油加工量的條件下,通過調整減四線、減五線、熱渣油出裝置的冷后溫度,實現對重油催化裂化與延遲焦化裝置的熱供料,降低裝置間因原料預熱及產品冷凝的能耗達到38.35 MJ/t,特別是熱渣油實現對下游裝置熱供料,占熱聯合總供料能耗的88.7%。

3.5 優化工藝操作條件

增加蒸汽發生器的熱量(1.0 MPa蒸汽發生器熱油換后溫度從210℃調整至198℃),提高裝置產汽量。該措施使得裝置1.0 MPa蒸汽產汽量從15 t上升至21 t,并結合在減壓抽真空系統1.0 MPa蒸汽主線上新接1條專線蒸汽線,在保證減壓抽真空系統的正常用氣量的前提下,實現把裝置自產的1.0 MPa蒸汽輸送到1.0 MPa蒸汽外管網,現裝置自產剩余1.0 MPa蒸汽4~5 t/h。

3.6 定期清洗空冷散熱片

結合本地實際氣候條件,制定出《裝置夏季空冷清洗方案》。方案為保證裝置高溫生產的安全和平穩,要求操作人員定期對裝置內17臺空冷散熱片進行逐臺清洗。該年度在入夏、夏中及夏末清洗空冷4次,提高了各空冷散熱片的效率。經過清洗后,冷卻效果非常明顯,氣分區各塔頂冷后溫度平均下降3~5℃,分餾塔頂冷后溫度降低4℃左右,降低了操作難度,滿足了高溫生產的需要。

4 結束語

經過對裝置操作工藝的優化與改造,逐步對影響裝置能耗的各項技術指標進行控制,收到了良好的節能效果。該常減壓裝置的能耗由改造前的485.11 MJ/t降低到改造后的455.42 MJ/t,達到了預期的節能目標。

[1]林世雄.石油煉制工程(第三版)[M].北京:石油工業出版社,2000:12-15.

[2]雷鈞,高光偉,曹慧.優化工藝參數實現減壓深拔[J].煉油與化工,2006,17(2):25-28.

[3]唐孟海,胡兆靈.常減壓蒸餾技術問答[M].北京:中國石化出版社,2005:351-386.

[4]顏軍文.常減壓裝置能耗分析與節能途徑探討[J].能源工程,2002(3):42-45.

[5]武金倫.常減壓裝置節能途徑探討[J].化學與生物工程,2003,20(1):44-45.

[6]黃榮.常減壓裝置能耗分析及節能措施[J].石化技術,2011,18(3):33-35.

[7]李彬.0.5Mt/a常減壓蒸餾裝置加熱爐操作優化節能分析[J].煤炭與化工,2009,32(9):57-59.

[8]嵇境鵬.常減壓蒸餾裝置加熱爐節能改造[J].煉油技術與工程,2009,39(9):23-25.

[9]錢伯章.原油蒸餾裝置的現代化節能改造[J].石油煉制與化工,1988(11):9.

[10]楊伯極.原油蒸餾裝置節能改造的回顧和展望[J].石油煉制與化工,2004(2):12-15.

[11]史偉,朱朝賓,付曉峰,等.減壓蒸餾裝置常壓爐節能改造[J].石油石化節能,2011(6):31-33.

Analysis of comprehensiye energy consumption of atmospheric&yacuum distillation unit

Guo Yanchen,Fang Zilai,Zhao Guojun,Xiang Cunhua,Jia Xiangang

(Oil Refinery of Daqing Petrochemical Company,Daqing 163711,China)

This paper analyzed the comprehensive energy consumption of the 6.5 Mt/a atmospheric&vacuum distillation unit of an oil refinery,and made further analysis to the factors influencing comprehensive energy consumption of this unit.The causes for the comprehensive energy consumption on the high side were found,specific energy-saving measures were put forward,optimization and adjustment to the technological operation were made in the meantime,and good energy-saving effect has been obtained.

atmospheric&vacuum distillation unit;comprehensive energy consumption;potential analysis;measure

TE624.2

B

1671-4962(2017)01-0067-03

2016-07-16

郭彥臣,男,助理工程師,2009年畢業于大慶石油學院化學工程與工藝專業,現從事催化裂化裝置工藝技術管理工作。