基于D E F O RM刀具磨損有限元仿真分析

張南洋

(江蘇安全技術職業學院 機械工程系,江蘇 徐州221001)

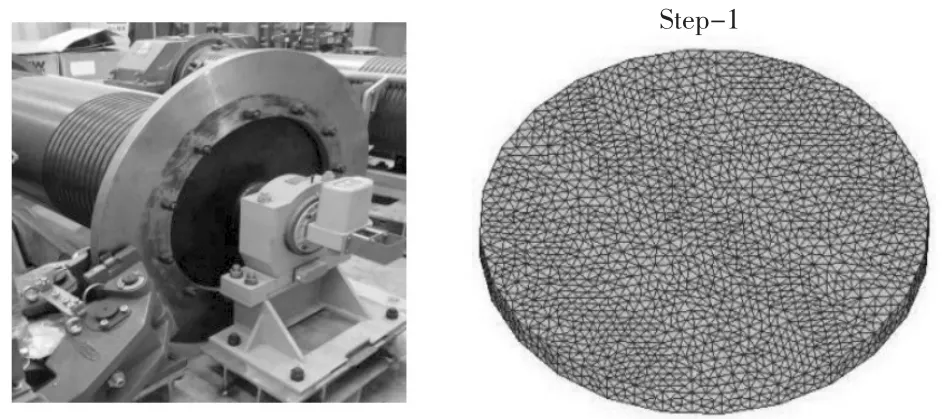

ZK514型卷筒制動盤主要用于橋式起重機陽江核電廠裝卸燃料設備上,做安全制動器使用,如圖1所示。屬于中批量生產對象,制動盤直徑為910mm,材料為Q235-B,彈性模量為201 GMP,密度為7.8 g/cm3,泊松比為0.273.通常一個制動盤切削用時約為6 h,其中車削大約占70%.

圖1 制動盤及有限元模型

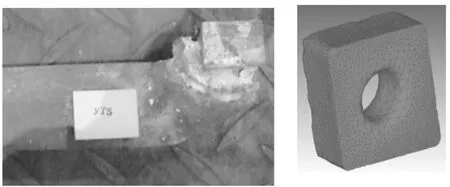

YT5車刀抗沖擊及抗震性好,適合碳素鋼與合金鋼加工以及工況相對較差、加工余量較大時的粗加工,該刀具在制動盤生產加工中被廣泛使用,如圖2所示,刀具詳細的參數見表1.

圖2 刀具及有限元模型

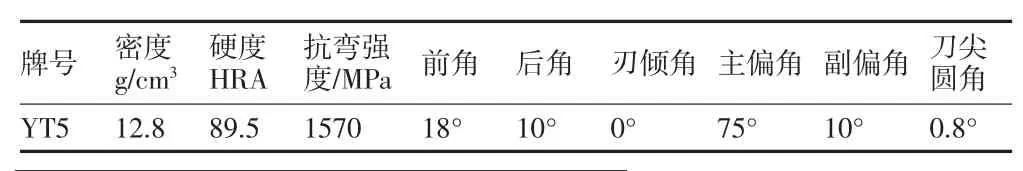

表1 Y T5車刀主要參數

在追求較高產量的目標下,切削參數設置不合理導致刀具過早磨損。本文采用DEFORM-3D軟件,以YT5刀具切削ZK514型制動盤作為研究對象,進行仿真加工,得出刀具在兩組切削參數下刀具磨損情況。

1 前處理設置

在DEFORM-3D中,設置加工類型為車削,系統單位選擇國際單位制,仿真模式為熱傳遞和變形,迭代方法選擇直接迭代法[1]。刀具為WC硬質合金,型號為DNMA432,材料類型設置為剛性,刀具劃分30 000個網格。制動盤材料為Q235-B,彈性模量E=2.1× 1011 N/m2,泊松比 μ =0.274,質量密度=7 830 kg/m3,工件選擇塑性體,采用絕對網格尺寸,最小網格尺寸為進給量的25%.定剪摩擦因子0.6,熱傳導系數為43 N/sec/mm/℃,刀具起初溫度為20℃.步數存儲增量25,總共模擬步數為1 500步,切削弧長6.5 mm.

為便于在后處理中查看刀具磨損情況,使用Usui模型來計算刀具磨損,如公式1所示。依據經驗值,實驗校正因子a、b分別取0.000 000 1和855[2]。將優化參數組合(νc=150m/min、f=0.33mm/r、ap=1.5mm)和經驗參數(νc=125m/min、f=0.2mm/r、ap=1mm)兩組數據,分別輸入到切削參數對話框中,完成前處理設置。

式中,W為磨損深度;P為界面壓力;ve為滑動速度;T為絕對界面溫度。

2 后處理分析

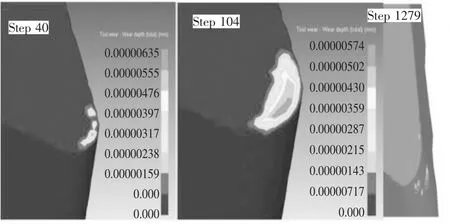

從圖3可知,刀具磨損首先發生在刀尖切削工件位置,等量磨損值連成的曲線呈現不規則閉合線,閉合線形狀由工件形狀、刀具劃分網格數、硬度以及選取的步數值等多種因素共同決定,磨損量由內到外依次不規則遞減,隨著切削時間延長磨損值不斷增大,刀具后刀面開始出現磨損,磨損量與切削時間近似地成正比列增加[3]。

圖3 不同時間步下刀具磨損深度

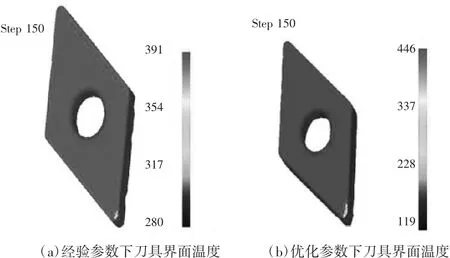

圖4是兩組不同參數下刀具界面溫度,從圖中可以看出,切削過程中產生的熱量主要集中在刀尖位置。a圖是采用經驗數據下模擬刀具界面溫度試驗,從整個模擬過程來看,溫度隨著時間步數不斷在升高,到達391℃后,趨于平穩。在b圖中由于切削參數比a圖的切削參數要大,從而b圖中刀具界面溫度比a圖的高55℃.

圖4 兩組切削參數下刀具界面溫度試驗

圖5是兩組不同切削參數下刀具磨損深度仿真試驗,在同等條件下,經驗參數下刀具磨損最大深度為0.000 002 96 mm,優化參數下刀具磨損最大深度為0.000 003 32mm,數值幾乎相當。

圖5 兩組切削參數下刀具磨耗率試驗

3 結論

本文研究中采用YT5硬質合金刀具車削ZK514型卷筒制動盤,通過刀具磨損試驗,在給定優化后切削參數范圍內,刀具耐用度在制動盤加工中均滿足加工要求。綜上所述,對于給定的切削深度和進給量組合,在特定的切削速度范圍內,刀具的損耗是安全、可預測且可控制的,加快的刀具磨損并不會過度增加切削成本。以上試驗結果驗證,研究獲取的優化參數是可行、合理的,具有較好的實用性。

[1]魏效玲,王劍鋒.基于DEFORM的刀具幾何參數與切削力關系的研究[J].組合機床與自動化加工技術,2014,11(11):11-13.

[2]韋 聯,周利平.基于Deform 3D的金屬車削過程仿真[J].工具技術,2010,44(8):29-33.

[3]陸劍中.金屬切削原理與刀具[M].北京:機械工業出版社,2006.