N2/A r流量比對H iPIM S技術制備A lCr S i N刀具涂層膜基結合力的影響

李柏松,王鐵鋼,侯 翔,唐寬瑜

(天津職業技術師范大學天津市高速切削與精密加工重點實驗室,天津300222)

0 引言

CrN基多元氮化物涂層在航空航天、汽車和刀具工業中的廣泛應用,大大延長了工作部件的使用壽命。研究表明,涂層表面形成的Cr2O3保護層將提高涂層本身的耐腐蝕性,降低接觸部件的黏著作用[1]。但由于其有限的力學性能、摩擦磨損性能和抗氧化性能,無法滿足日益增長的高速切削或干切削的要求。而在CrN晶格中加入Al元素有利于提高涂層的熱穩定性和抗氧化性。Si作為一種合金元素加入AlCrN涂層后會形成納米復合結構,影響薄膜內部的晶粒尺寸和相組成,從而顯著改善涂層的硬度和抗氧化性。四元AlCrSiN涂層中,非晶Si3N4包裹著的(Al,Cr)N納米晶復合結構能夠增強涂層的抗氧化性、降低內應力以及減小晶粒尺寸[2]。

涂層與基體之間的結合強度嚴重影響著刀具涂層的制備及其使用壽命,高功率脈沖磁控濺射系統特有的高離化率優勢可以使沉積粒子在基體表面產生局部外延生長[3],以此來提高涂層與基體的結合力。高功率脈沖磁控濺射(HiPIMS)通過降低占空比(0.5% ~5%),能夠產生較高峰值電流、較高功率密度0.5~10 kWcm-2、較高離化率[4,5]。因此,通過優化HiPIMS電源參數,可以獲得表面光滑、結構致密、力學性能良好的納米復合涂層。N2/Ar流量比將影響靶材粒子的沉積方式、涂層的微觀結構和力學性能,膜基結合強度作為涂層力學性能的重要組成部分,也會隨著涂層組織結構的演變而變化。本論文采用高鋁含量的Al60Cr30Si10合金靶材通過HiPIMS技術制備了AlCrSiN涂層,主要研究了不同N2/Ar流量比對涂層膜基結合力的影響。

1 實驗

1.1 涂層的沉積

利用HiPIMS系統,在拋光后的SUS 304不銹鋼(40×30×0.99 mm3)基體上沉積AlCrSiN涂層。依次在丙酮和酒精中超聲波清洗30 min后吹干。鍍膜前煉靶5min以去除靶表面的污染物。本底真空再次達到到2.0×10-3Pa后,通氬氣開直流偏壓800 V產生輝光放電維持10min并進行離子轟擊。鍍膜開始后保持工作壓強為7.0×10-1Pa,沉積AlCrSi過渡層。然后通入氮氣開始鍍膜300 min,基體偏壓維持在30 V,靶功率維持在1.0 kW.保持氮氣氬氣流量總和為140 sccm不變,分別改變N2/Ar流量比1/4、1/1.保持沉積溫度為300℃,轉架轉速2 r·min-1,靶基距100 mm.高功率電源參數如下:平均功率1 kW,電壓555 V,脈寬 160 μs,頻率 180 Hz.

1.2 A lCr S i N涂層的性能表征和測試方法

利用劃痕法測定了涂層與SUS 304不銹鋼基體的結合強度。劃痕儀型號(CSM,Revetest Scratch Tester)。劃痕試驗參數如下:劃痕長度15mm,劃痕速度0.5mm/s,載荷1~100 N,實驗過程中記錄摩擦力、摩擦系數、聲發射信號來測量臨界載荷并用掃描電子顯微鏡(SEM,FEI,Nano430)觀察涂層劃痕形貌。

2 結果與討論

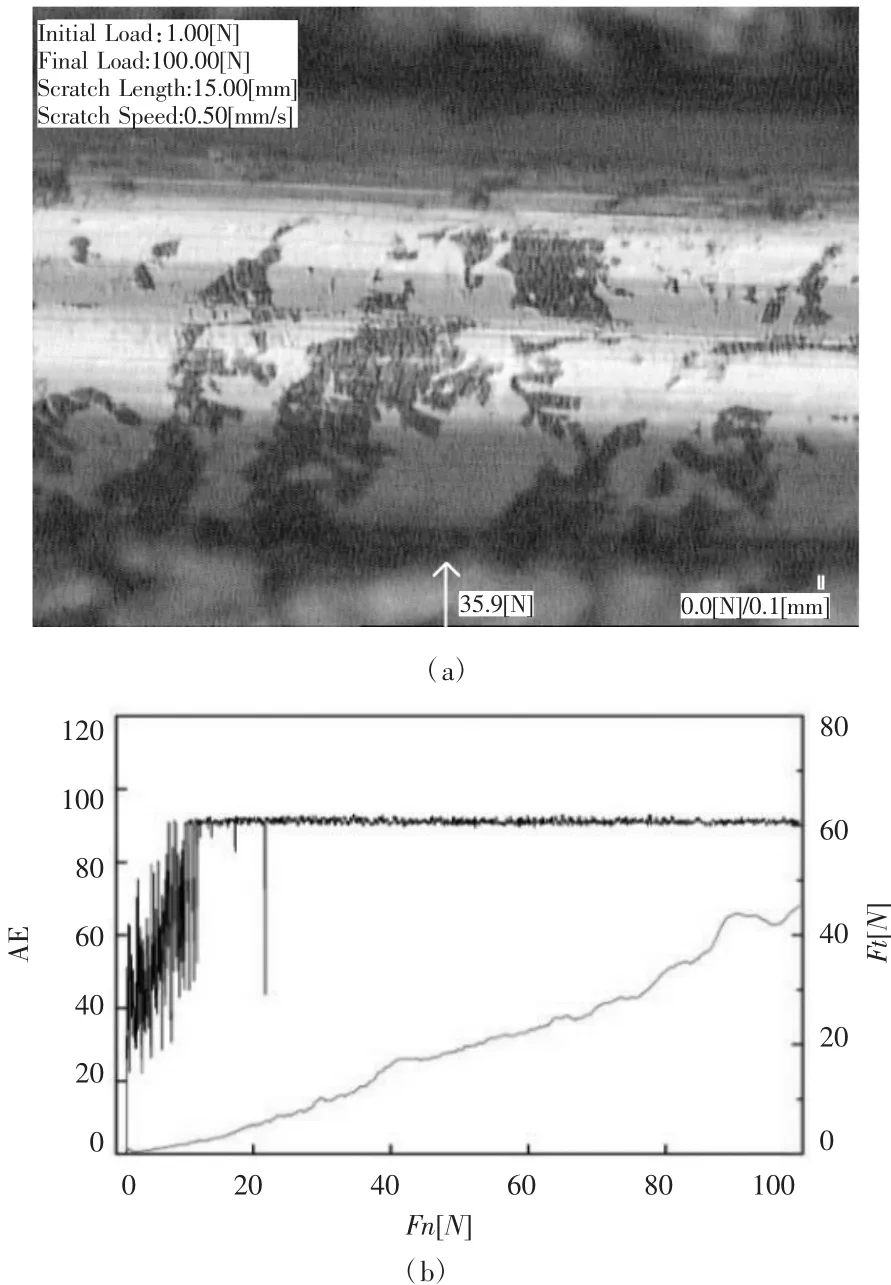

本研究中,將涂層與基體完全剝落時對應的載荷Lc2作為衡量膜基結合強度的指標。從圖1b可以看出,N2/Ar=1/4的AlCrSiN涂層摩擦力曲線斜率在70 N附近突然升高,圖1a劃痕形貌圖表明,此時樣片已露出白色不銹鋼基體,且仍有部分涂層殘留在基體表面。可以確定此時載荷66.6 N即為臨界載荷。從圖2b可以看出,N2/Ar=1/1的AlCrSiN涂層摩擦力曲線斜率在F[n]=35.9 N附近突然升高,參考劃痕形貌圖,可以確定此時載荷35.9 N即為臨界載荷。

圖2 N2/A r=1/1的A lCr S i N涂層劃痕形貌及信號曲線

劃痕測試結果表明,N2/Ar=1/4的AlCrSiN涂層膜基結合力最大為66 N,這與涂層致密的納米復合結構密切相關[6-8]。由于N2/Ar=1/4時真空室內離子較多,N2含量相對較少,沉積粒子在偏壓作用下可以獲得更高的動能從而加速撞擊并沉積到基體表面,而具有較高動能的粒子對已沉積粒子有一定的壓實作用,可以消除涂層內部缺陷,從而獲得致密的納米晶結構,提高涂層的結合強度。此外,需要指出的是,對沉積過程的精確控制和HiPIMS技術的獨特工藝優勢,是本研究獲得良好結合強度的關鍵[9]。

然而N2/Ar流量比的增加使臨界載荷明顯下降,從N2/Ar=1/4時的66 N下降至N2/Ar=1/1時的35 N.這歸因于沉積粒子動能的減小[10-12]。隨著氮氬比的增加,真空室內中性氮化物顆粒逐漸增加,濺射離子沉積路徑上動能損失較大,從而導致涂層致密性減小,膜基結合力也隨之減小。此外,AlCrSiN涂層內部顯微結構的演變、成分的變化、物相及應力狀態也起到了關鍵的作用。具體而言,隨著N2/Ar流量比的增加,涂層內部氮化物含量顯著增加,AlN、CrN與非晶Si3N4形成的納米復合結構使涂層變得硬且脆[13],當受到劃痕儀壓頭的剪應力和壓應力聯合作用時,涂層更易產生裂紋,從而剝離基體。

3 結論

隨著N2/Ar流量比的增加,AlCrSiN涂層膜基結合強度顯著下降。原因在于Ar+離子對靶材轟擊作用的減弱以及沉積粒子動能的減小。

[1]J.L.Lin,N.Y.Zhang,W.D.Sproul,J.J.Moore,Compari son of the oxidation behavior of CrN flms deposited using continuous dc pulsed dc and modulated pulsed power mag netron sputtering[J].Surf.Coat.Technol.2012(206):3283-3290.[2]時 婧,裴志亮,宮 駿,等.Si含量對電弧離子鍍 Ti-Al-Si-N薄膜組織結構和力學性能的影響[J].金屬學報,2012,48(11):1349-1356

[3]C.C.Chang,H.W.Chen,J.W.J.G.Duh,Development of Si-modified CrAlSiN nanocomposite coating for anti-wear ap plication in extreme environment[J].Surf.Coat.Technol.2015(284):273-280.

[4]T.G.Wang,Y.Dong,B.A.Gebrekidan,Y.M.Liu,Q.X.Fan,K.H.Kim,Microstructure and Properties of the Cr–Si–N Coatings Deposited by Combining High-Power Impulse Magnetron Sputtering(HiPIMS) and Pulsed DC Magnetron Sputtering[J].Acta Metall.Sin.(Engl.Lett.),2017,30(7):688–696.

[5]王振玉,徐 勝,張 棟,等.N2流量對HIPIMS制備TiSiN涂層結構和力學性能的影響[J].金屬學報,2014,5(5):540-546.

[6]李春偉,苗紅濤,徐淑艷,等.復合高功率脈沖磁控濺射技術的研究進展[J].表面技術,2016,45(16):82-90.

[7]聶志偉,耿東森,黎海旭,等.含氧量和退火處理對 CrAlSiN涂層機械性能的影響[J].工藝與裝備,2016,3(232):69-71.

[8]董 標,毛陶杰,陳汪林,等.Al/Cr原子比對A1CrTiSiN多元復合刀具涂層微觀結構及切削性能的影響[J].中國表面工程,2016(29):49-55.

[9]王海新,耿中榮,張廣安,等.CrSiN納米復合薄膜的摩擦學性能 [J].中國表面工程,2013,26(5):24.

[10]王啟民,武穎娜,紀愛玲,等.電弧離子鍍沉積 A1(Cr)-ON 擴散阻擋層的研究[J].金屬學報,2004,40(1):83.

[11]朱 麗慧,胡 濤,彭 笑,等.Al含量對TiAlN涂層結合強度的影響 [J].材料熱處理學報,2015,36(3):154-158.

[12]王來森,劉小龍,張 魁,等 [CrA1SiN/Si3N4]n多層膜的性能和抗氧化行為的研究[J].金屬功能材料,2016(23):17-23.[13]聶朝胤,Akiro Ando,盧春燦,等.電弧離子鍍法制備高硬度Cr-Si-C-薄膜[J].金屬學報,2009,45(11):1320.