磨床再制造技術及應用研究與實踐

蔣貴珍

(桂林桂北機器有限責任公司,廣西 桂林541003)

機床再制造是利用現有廢舊機床資源,再制造出比原機床功能更強、性能指標更優并且節能節材、綠色環保的新機床,實現資源循環利用和機床能力綜合提升的機床制造新模式。目前我國雖然已在探索舊件回收、再制造生產、再制造產品流通體系及監管措施等方面取得積極進展,國內機床等再制造試點工作也已開展,但由于機床再制造產業發展尚處于起步階段,面臨的突出問題較多,主要有:機床再制造作為新的理念還未被消費者及社會廣泛認同;再制造舊件來源及再制造產品銷售渠道不夠暢通;再制造技術和管理水平不高,產品質量良莠不齊;機床再制造技術標準還不完善;缺乏政策激勵等等。

我公司圍繞廢舊大型平面磨床及龍門導軌磨床綜合測試與再制造方案設計、環境友好性改進、零部件綠色修復處理、節能化提升、數控化提升等關鍵技術進行研究并得到實際推廣應用,達到資源回收循環再利用、節約能源、減少環境污染、提升磨床產品性能的目標[1]。

1 磨床再制造的技術路線

磨床再制造技術路線如下:市場調研→廢舊磨床接收→廢舊產品測試→擬定再制造方案→設計及技術資料編制→零部件再制造(含拆卸、清洗、更換等)→整機重新裝配及油漆→整機性能及精度檢驗→型式試驗→用戶驗收。

在市場調研階段,通過市場調研及查閱相關技術資料和標準,制定了符合大型磨床再制造生產流程及加工能力的技術方案,完成前期各項試驗及技術驗證工作。

對于廢舊磨床的接收,主要從老用戶對再制造磨床的需求信息中獲得,另外也有從我公司設備或自制設備中獲取。由于人們對再制造機床的認知還需一個過程,機床再制造后一般銷往原用戶或作為我公司自用設備使用。

在擬定再制造方案、設計及技術資料編制階段,項目組人員根據舊磨床使用年限、精度性能狀況、產品的結構特點、用戶的使用要求等擬定再制造方案,進行總體結構圖、部件裝配圖和零件圖設計,編制相應的工藝文件及設計文件。

在零部件再制造階段,要對舊機床進行零部件拆卸、清洗及更換,針對不同零部件質量情況,采取不同制造工藝和技術。下面以公司1986年購置的大型龍門導軌磨床為例,介紹磨床再制造技術路線。

(1)龍門導軌磨床所有大型鑄件繼續保留使用,按現行加工精度標準重新刮研導軌,磨床縱向若采用靜壓導軌可改為貼塑滑動導軌,圖1所示為經調整水平的床身導軌。

圖1 調整床身導軌水平

(2)工作臺油缸磨損量不大,可繼續使用原零件,采取表面電鍍再磨削的工藝,使加工精度滿足設計要求。

(3)主軸原設計由于采取了嚴格的耐磨措施,主軸錐面和軸承安裝面無磨損,主軸錐面精度稍有超差,由于錐面有余量,可以重新精磨后達到要求,同時更換主軸軸承。

(4)原數控及電氣系統老化,且電柜占地面積龐大,可更換為我公司標準配置的龍門導軌磨床數控及電氣系統,新電柜體積僅為原設計的十分之一。

(5)液壓系統主要元件仍可繼續使用,但須重新清洗組裝,并更換老化的油管或重新布局管道等。

(6)更換所有防護罩及鈑金件。

經探傷等方法鑒定可以使用的床身、工作臺、橫梁、立柱、拖板及磨頭體等大型鑄件,各導軌的直線度、平行度或垂直度等各項精度通過刮研或磨削方法加以修復。由于舊磨床鑄件已使用三十余年,鑄件內應力極小,重新經過刮研或磨削處理的導軌精度高且穩定性好。將整機各移動方向導軌預調精度及移動角度偏差調至新機允許范圍;可按新機床裝配工序要求進行各部件裝配;新增零件加工完成后進入整機裝配;經檢測可重復使用的零件重新拆卸清洗并進行部裝。將以上零部件總裝成臺,如圖2所示。然后,進行機床幾何精度及工作精度的檢測,并對比精度及其穩定性情況。再制造樣機整機油漆后按現行龍門導軌磨床制造標準要求進行型式試驗,根據試驗結果進行整改,產品通過樣機鑒定及用戶驗收后即可出廠。

圖2 再制造中的龍門導軌磨床

2 主要制造工藝及設備

再制造產品與新機生產工藝不同,省去了大部分零件制造過程中的毛坯生產及部分機加工工序,節約了能源和材料,減少了環境污染。磨床再制造主要工藝及設備如下:

(1)清潔:高速拋丸機(零部件除銹)、煮洗槽(脫漆及除油、除銹)、砂輪機。

(2)檢測:超聲波探傷、三坐標測量儀、萬能工具顯微鏡、輪廓粗糙度儀、激光干涉儀等。

(3)修復:電焊修復、氣焊修復、電鍍、聚四氟乙烯表面貼塑等。

(4)加工:鋸、車、鏜、刨、銑、鉆、外圓磨削、平面磨削、內圓磨削及鉗工(含刮研等)加工、壓裝、拋光、熱處理等。

(5)試驗:整機型式試驗、磨頭運行試驗臺、液壓站試驗臺等。

另外,加工車間、裝配車間配置了多臺20 t、32 t的橋式起重機,可滿足加工及裝配的起吊要求。

3 主要技術參數及精度修復情況

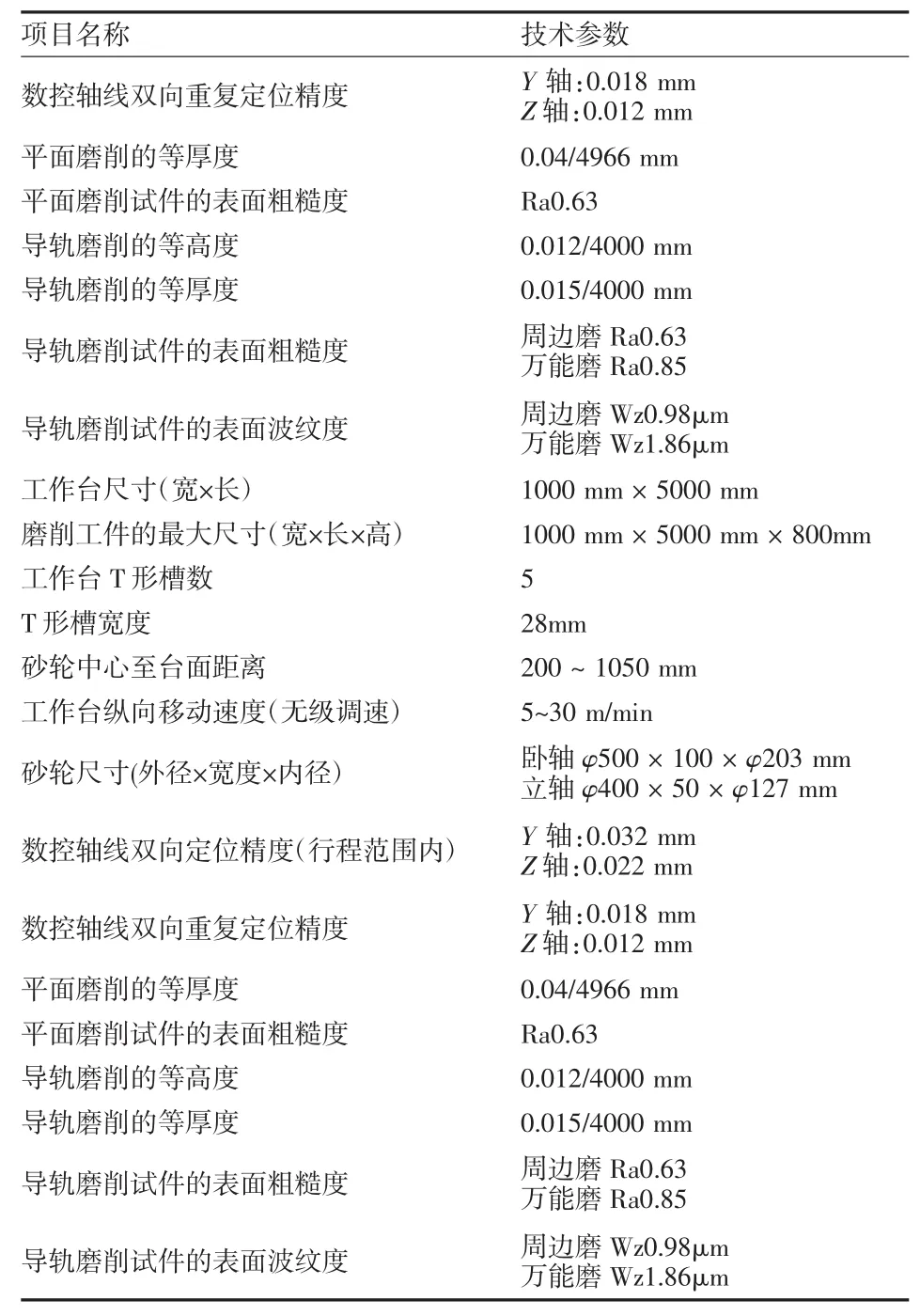

樣機試制期間我公司完成了一臺數控龍門導軌磨床M52100A、一臺數控龍門平面磨床GM-K4016A及兩臺普通平面磨床M7180×25B和M7140共四臺舊磨床的再制造,并委托桂林市產品質量檢驗所分別對上述樣機進行了型式檢驗。以M52100A數控龍門導軌磨床為例,根據檢驗報告,其主要技術參數及工作精度如表1所示。

表1 主要技術參數及工作精度

從以上檢驗結果可知,再制造磨床各項參數及精度均達到或高于新機標準要求。

4 原材料消耗及節能環保情況

再制造磨床外購物資主要有鑄件、鋼材、低值易耗品、輔材、油漆、包裝材料等,鑄件由鑄造廠提供,鋼材等物資由公司自行采購。以M52100A數控龍門導軌磨床為例,再制造產品原材料消耗情況(每臺消耗量)與新機正常生產所需原材料對比如表2所示。

表2 數控龍門導軌磨床再制造與新機原材料消耗對比

從上表對比可知,再制造磨床大型鑄件若無鑄造缺陷或外力損傷,幾乎可100%回收利用,其他中小零件、鋼材、鈑金件等材料消耗量約為新機制造原材料的36%.

5 再制造技術創新點

5.1 研究開發的主要內容

磨床再制造主要研究廢舊大型平面磨床及龍門磨床再制造綜合評價方法,探討平面磨床再制造精度檢驗及相關技術標準;對典型廢舊龍門導軌磨床及平面磨床進行再設計、再修復技術研究;應用伺服調速或變頻調速等節能技術改進傳統的機械傳動機構;研究應用專用磨床數控技術提升廢舊磨床的數控化性能;在冷、熱環境變化條件下對再制造磨床進行幾何精度測試,研究其精度的穩定性。

5.2解決的關鍵技術問題和創新點

5.2.1 解決的關鍵技術問題

(1)再制造零部件尺寸精度及整機精度的恢復:廢舊磨床在使用較長時間后會存在零部件磨損、整機精度超差等現象,在循環利用的前提下如何采用表面處理及加工工藝保證再制造過程中零件的尺寸精度、整機幾何精度及工作精度是再制造過程中需解決的關鍵問題。

(2)廢舊磨床結構基礎上的再設計技術:再制造磨床與標準磨床的最大不同在于機床結構的設計是基于舊機床基礎上,在充分利用原有大型鑄件等零件的前提下,考慮如何將現代節能技術、自動控制技術等融于再制造磨床中。因此,再設計再創新是再制造磨床在設計階段需解決的技術關鍵。

5.2.2 創新點

(1)采用自行開發的導軌磨床或平面磨床專用數控系統對廢舊磨床進行數控化改造,性價比高,使用方便。

(2)床身縱向導軌及拖板(或橫梁)橫向導軌采用自行研制的工藝曲線進行刮研或磨削,保證整機精度及其精度的穩定性。

5.3 技術的新穎性、先進性、適用度和成熟度

以上創新技術在我公司現有主導產品中已相當成熟,應用于再制造磨床改造中,需要對原有舊機床機械傳動部件進行重新設計以適應相應的技術要求。試制結果表明再制造磨床采用以上技術后,優化了機床結構,簡化了加工及裝配工藝,機床精度容易保證,實用性強。

5.4 主要技術指標與國內外同類技術先進水平比較

國際方面,從事機床再制造企業不多,比較有名的是成立于1995年的韓國DSK公司,曾是歐洲著名機床制造廠的代理公司,之后逐漸從事重型機床的搬遷、大修及再制造,在韓國現代重工、斗山重工等公司取得了突出的用戶業績。

國內方面,從事機床再制造業務的企業一般都是數控機床制造廠,如北京北一數控機床有限責任公司等,由于用戶對再制造機床的存在認識偏差,目前國內再制造機床的用戶僅停留在原有舊機床用戶或機床制造廠加工車間。目前國內尚無再制造機床精度及技術條件標準,我公司再制造機床是按照新機制造標準進行檢驗的,以再制造的M52100A數控龍門導軌磨床為例,與具有大型數控龍門導軌磨床先進制造水平的上海重型機床廠生產的新機床比較情況如表3所示。

表3 主要技術指標與國內外同類技術先進水平比較

由以上對比可知,我公司生產的再制造磨床技術指標與上海機床廠有限公司生產的新機床基本持平。

6 綠色制造特征

我公司試制的再制造磨床廢舊材料循環利用率80%以上,大型鑄件循環利用率100%,再制造成本為新機制造成本的30%~40%左右。磨床再制造節約資源、保護環境,具有顯著的“綠色制造”特征。再制造磨床具有如下特有優勢:

(1)節省材料及能源:再制造磨床基礎件有80%以上可通過再加工回用,省去了相應的鑄造與加工耗費,重型龍門導軌磨床的材料與能源節省量更為可觀。

(2)穩定性好:再制造磨床基本采用原有磨床基礎件,對原磨床用戶來說,原磨床地基可不做改動或只做少量改動,可大大節省地基建設投資。原地基經過多年沉淀,相對穩定。同時,舊磨床的床身等基礎件通過長期使用,內應力已經釋放,具有相當高的精度穩定性。這對精度穩定性要求非常高的磨床用戶來說,是十分重要的。

(3)機床性價比高:舊磨床通過更換關鍵功能部件或數控化改造,通過再制造變為符合現代自動化加工需求的高檔數控磨床,用戶以相對較少的成本實現了對技術進步的需求。

(4)延伸磨床制造企業與老用戶的服務關系:我國磨床特別是重型龍門導軌磨床的再制造市場較大,很多用戶在上世紀80年代之后從國內外購買了相當數量的重型龍門導軌磨床,一般的磨床使用15~20年后就必須大修或翻新,但簡單的大修或翻新已無法滿足用戶需求。生產企業通過再制造,發揮其在機床設計、加工、裝配及功能部件開發等技術優勢與產業資源優勢,可將新機床市場與再制造市場有機結合在一起,從產品的生命周期和再生周期為產品的應用提供服務。

7 推廣應用條件及市場前景

由于近幾年機床社會保有量每年都在快速增長,機床再制造產業發展潛力巨大。對于重型機床如龍門磨床等機床設備,據統計國內近半數以上已使用10~15年,機床傳動機構已嚴重磨損,電氣元件早已老化,機床主要精度下降,設備已達到報廢要求即將被淘汰。若對以上龍門磨床進行再制造,采取重新修復導軌精度、更換易損零部件、對舊電氣系統進行數控化改造等措施,磨床性能及精度將會得到大幅提升。另外,由于龍門磨床大型鑄件占整機的80%以上,鑄件使用多年后,鑄造內應力幾近消除,機床精度穩定性大大提高。而再制造成本僅為新機制造成本的30%~40%左右,機床性價比大大提高。因此,磨床再制造市場潛力巨大,具有良好的市場前景。

8 結束語

再制造樣機試制期間,由于產量不大,在加工及裝配過程中我公司嚴格按新機床制造標準進行舊零件修復和整機裝配,精度可達到新機床的精度要求。但由于舊機床使用情況不盡相同,考慮到很多舊零件加工精度無法修復等原因,整機精度會受到一定影響。經過小批量試制后的再制造機床,應該另行制訂再制造機床技術條件及精度檢驗專用標準。

另外,我公司將再制造機床的重點放在機床的設計結構、制造性、零部件的回收利用率、機床的精度和可靠性等方面,在機床的可再制造因素方面還欠考慮,再制造產品的性能、可靠性和新壽命評價體系也不夠完善。對于新產品的設計,機床可再制造因素也應是我公司今后需要考慮的。機床可再制造因素如:產品的模塊化設計對再制造的可重構、可更換性要求;機床導軌及傳動方式對基礎部件的設計要求應更有利于可再加工、涂覆或連接;結合面的增加對再制造機床整體剛度及動態性能的影響分析;具有復合功能的功能部件的研究和發展等。

[1]曹 俊.再制造業產業化發展研究:以機床再制造業為例[M].武漢:武漢大學出版社,2016.