鋼軌打磨車單個砂輪打磨量研究

趙 劍,梁 瑜

(中車北京二七機車有限公司科研管理中心,北京100072)

目前鋼軌打磨車已經成為我國客、貨運線路鋼軌、城市軌道線路鋼軌維護的重要大型養路機械[1]。應用鋼軌打磨車打磨新鋪設鋼軌表面的脫碳層、殘余應力、焊接頭不平順等缺陷和運營一段時間后鋼軌的裂紋、肥邊、波磨、剝落等病害時,打磨模式的選擇和打磨車參數的設定都只能依賴于專家經驗,打磨過程和打磨結果都具有不可控性。基于實測軌道廓形的智能打磨模式是鋼軌維護的發展趨勢[2-3],目前其難點在于將病害廓形打磨成為目標廓形[4-5]的實現過程,而砂輪的實際打磨量、打磨量與廓形的關系是目標廓形實現過程中的關鍵點。現有單列打磨車砂輪數量一般有96個、48個、20個、16個、8個等不同規格。不論一列打磨車多少個砂輪,單側軌道打磨時,砂輪都是一個接一個順序作業,因此單個砂輪的打磨量研究是整車打磨量計算的基礎,是實現智能化打磨最重要的基礎研究。本文即是針對打磨車單個砂輪的打磨量問題進行了研究。

1 實際打磨量與打磨車作業參數研究

打磨車作業時,影響單個砂輪的打磨量的因素主要包括:砂輪材質、鋼軌材質、打磨車作業速度、打磨電機功率(或作用于鋼軌的壓力與電機的電流)、砂輪偏轉角度等。為了得到精準的打磨量,搭建了鋼軌打磨試驗臺。

1.1 鋼軌打磨試驗臺

鋼軌打磨試驗臺由一臺立式車床改裝而成,主要包含打磨單元、比例氣控系統、變頻供電系統、操作控制臺及測試鋼圈等部分,如圖1所示。

圖1 鋼軌打磨試驗臺

打磨單元按照GMC96-B型鋼軌打磨列車打磨單元1∶1比例設計,固定于機床橫梁導軌上。為了便于計算打磨量,鋼軌采用與鋼軌相同材質的圓環狀鋼圈替代,固定于立式車床工作臺上,如圖1所示。打磨操控臺與打磨單元之間通過電、氣管線連接控制,試驗時連接筆記本電腦,記錄作業參數,操控臺界面如圖2所示。

圖2 打磨操控臺

通過調節立式車床轉速,以實現環狀鋼圈轉運,模擬不同打磨速度;通過操控臺調節打磨電機的正壓力和背壓力及電流值,進而控制電機的功率。為便于數據分析,打磨砂輪以90°角度垂直打磨環狀鋼圈。

鋼軌打磨試驗臺具備了模擬控制影響打磨量參數的各種條件:砂輪材質方面,鋼軌打磨試驗臺用砂輪與GMC96-B型鋼軌打磨列車使用砂輪完全一樣;鋼軌材質方面,環狀鋼圈由鋼軌制造商按鋼軌材質制造而成;打磨車作業速度通過調整立式車床轉速,即環狀鋼圈轉速模擬實現;打磨電機的功率通過調整打磨電機的正壓力、背壓力值與電機電流實現;電機轉速與實際轉速完全一樣;電機偏轉角度為0°,即不偏轉。

打磨量通過測量打磨前后鋼圈的厚度變化計算得到。

1.2 打磨試驗與數據記錄

制定詳細的試驗大綱,近三個月的時間,進行了多次試驗。試驗過程如圖3、圖4所示。

圖3 2.5bar正壓力打磨

圖4 4.5bar正壓力打磨

試驗過程中,記錄的數據包括:轉速φ、背壓力F1、正壓力 F2、溫度 T、電流值 I、時長 t、磨削深度 h.研究打磨量的關系,對檢測數據進行了簡單的處理。

線速度v=φ×2πr,其中,r為鋼圈半徑。

將試驗臺目前已進行試驗相同工況下的數據歸類,可得到表1的10種工況數據。

表1 試驗數據

1.3 數據分析

單個砂輪的打磨量的因素主要包括:砂輪材質、鋼軌材質、打磨車作業速度、打磨電機功率、砂輪偏轉角度等。打磨車在作業過程中,砂輪材質、鋼軌材質及打磨電機的轉速是恒定的。

測量的幾個值中,影響打磨量的參數是線速度、壓力差(正壓力與背壓力的差值)和電流值。其中壓力差和線速度是設定值,電流值是測量值,應與壓力滿足一種正比關系,因此研究打磨量與其他參數關系時,壓力與電流僅考慮一個變量即可。打磨車作業時,控制參數為電流值,本文重點分析電流值與打磨量的關系。理論上,恒速時,壓力設定越大,電流值越高,打磨量越大;壓力一定時,電流值理論上不存在變化,線速度越大,打磨量越小。

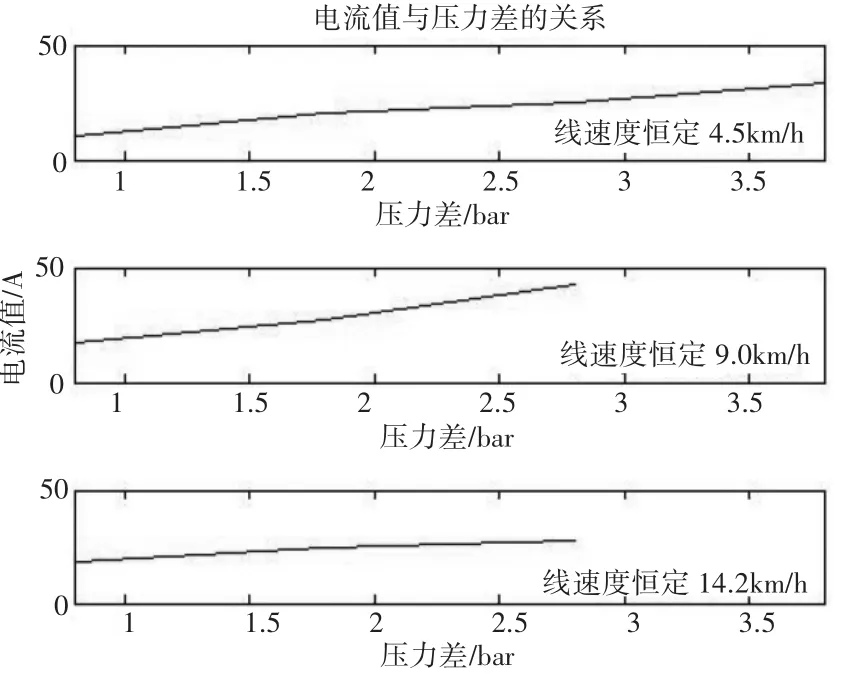

從圖5電流值與壓力差可以看出,斜率幾乎一樣,二者之間存在一定的比例關系;從圖6打磨量與電流值的關系可以看出,轉速不變的情況下,電流值越大,單位打磨量越大,圖5和圖6完全符合試驗預期。

圖5 電流值與壓力差的關系

圖6 打磨量與電流值的關系

圖7為打磨量與線速度的關系,打磨車作業時,理論上線速度越大,砂輪與鋼軌的接觸時間越少,單遍打磨量應越小。從圖7可以看出,線速度增大,打磨量并沒有增大,而是幾乎不變。原因在于模擬鋼軌的環狀鋼圈形狀為環形,雖然轉速不同,轉一圈砂輪與環狀鋼圈的接觸時間不一樣,但接觸時間短時,轉的圈數多;總的打磨時間是近似相同的,每次試驗時間約30 s,誤差約0.3 s.從數據可以看出,環狀鋼圈單位時間內的被打磨量,在壓力值與電流值一定時,幾乎是一定值。

圖7 打磨量與線速度的關系

從以上數據定量分析得到了鋼軌打磨的規律,與定性分析的結果完全一致。

2 結論

本文設計了鋼軌打磨車單個砂輪打磨量研究的試驗臺,并通過分析試驗數據驗證了試驗臺數據的有效性。同時,模仿打磨車的實際作業情況,設計了不同作業速度、不同作業壓力的打磨試驗,獲取了單個砂輪在各種速度下的打磨量原始數據,為以后鋼軌打磨車的精確化、智能化打磨奠定了基礎。

[1]雷曉燕.鋼軌打磨原理及其應用[J].鐵道工程學報,2000,17(1):28-33.

[2]劉月明,李建勇,蔡永林,等.鋼軌打磨技術現狀和發展趨勢[J].中國鐵道科學,2014,35(4):29-37.

[3]金學松,杜 星,郭 俊,等.鋼軌打磨技術研究進展[J].西南交通大學學報,2010,45(1):1-11.

[4]陳國慶.豐沙線曲線區段波磨鋼軌打磨廓形優化的研究[D].成都:西南交通大學,1990.

[5]周亮節.鋼軌打磨形面研究[D].成都:西南交通大學,2010.