風化店油田二次開發固井技術

唐世忠,王海濱,王賀強,林志輝,王曉彬

(1.中國石油大港油田公司采油工藝研究院,天津大港 300280;2. 中國石油大港油田公司第三采油廠 ;3.中國石油渤海鉆探第二固井公司)

風化店油田二次開發固井技術

唐世忠1,王海濱2,王賀強2,林志輝3,王曉彬1

(1.中國石油大港油田公司采油工藝研究院,天津大港 300280;2. 中國石油大港油田公司第三采油廠 ;3.中國石油渤海鉆探第二固井公司)

風化店油田采出程度高、綜合含水高、油層間隔小、層間矛盾突出,給老油田二次開發工程中的固井質量提出了更高的要求。針對固井難點問題,從壓穩、承壓、防竄、膨脹等方面入手,摸索出了加重隔離液、變排量頂替等調整環空漿柱結構的設計方法,形成了以固體降失水、組合膨脹水泥漿體系為核心的固井配套工藝技術。現場應用表明,該技術有效解決了層間固井封隔質量差的難題,現場實施5口井,固井質量優質率較以往提高了37.2個百分點,滿足了油田二次開發對固井質量的要求。

風化店油田;固井技術;二次開發;膨脹水泥漿

隨著地下油氣資源的不斷開采,老油田開發難度越來越大,但已開發油田剩余可采儲量依然相當可觀,因此,老油田“二次開發”必將成為油田今后穩產、上產的主戰場[1]。

風化店油田目前采收率僅為20.30%,預計“二次開發”工程實施后,采收率可提高6.22個百分點。但該油田含油井段長、層間隔層薄、層間物性差異大,由于長期注水開發,平面上、縱向上的壓力紊亂,層間矛盾突出,要確保在同一區塊內建立不同層系的開發井網,就要求新井鉆遇油層的層間固井封隔質量達到優質。為此,開展了壓穩水竄層、井筒承壓、防竄水泥漿、組合膨脹、變排量頂替等一系列研究與實踐工作,形成了二次開發固井配套技術,有效解決了層間固井封隔質量差的問題。

1 開發特征及固井技術難點

1.1 開發特征

(1)構造破碎、斷層多、斷塊小。油田內共有90多條斷層,形成88個自然斷塊、956個油砂體,油砂體面積大部分都小于0.1 km2。

(2)含油井段長、層間間隔小。平均含油井段750 m,劃分為44個小層、79個單砂層,平均層間間隔僅為3~5 m。

(3)油田整體進入“雙高”開采階段。目前油田綜合含水89.3%,可采儲量采出程度87.45%;縱向儲層物性差異大,油層動用程度逐年降低,部分儲層長期注水沖刷,存在大孔道。油田開發矛盾突出。

1.2 固井技術難點

(1)長期注水開發會導致產生不明層位的高壓水層,在固井候凝過程中,高壓水層容易對水泥環產生沖蝕、繞流,在二界面形成微環隙。

(2)主力生產層長期開采,滲透率較原始狀態增大5~10倍,形成了低壓高滲層,在水泥漿候凝過程中,此井段大量失水,會造成水泥石的收縮程度增大,產生微環隙。

(3)受層間間隔小、油氣侵、水侵水竄、低壓滲漏等諸多因素的影響,層間二界面固井質量達到優質的難度大。

(4)針對水侵水竄嚴重、高低壓共存的特點,水泥漿應具有快凝、早強的防水竄特性,還要具備一定的膨脹性,而目前主體采用的液降水泥漿體系難以滿足要求。

2 固井技術措施

2.1 井眼準備

(1)鉆井過程中的壓穩。鉆井過程中的壓穩既是安全鉆井的需要,也是確保固井質量的需要。若未實現有效的壓穩,一是發生油氣侵,在井壁上形成了不易被沖洗掉的油膜,從而阻礙了水泥與井壁的緊密膠結,造成固井質量差[2];二是發生水竄、水侵,則會在候凝過程中對水泥漿進行沖蝕或繞流,產生微環隙,影響固井質量。為此,在下套管前的通井過程中,根據監測井壁與鉆桿之間環空中的油氣上竄速度和鉆井液密度變化的結果,循環調整鉆井液密度,使油氣上竄速度小于10 m/h,且對應油氣層段的鉆井液密度不降低、失水不下降;否則,應繼續調整鉆井液密度,直至滿足前述要求,確保鉆井過程中的壓穩,為平衡壓力固井設計提供依據。

(2)井筒堵漏承壓。在同一裸眼段內,本身就存在著低壓高滲透、生物灰巖等易漏失地層,加之為壓穩水竄、水侵層,提高了鉆井液密度,從而加大了鉆井及固井過程中漏失的風險。為此,在鉆進過程中,鉆井液加入碳酸鈣纖維(BZ-DSA)、膠凝纖維(BZ-SPA)等隨鉆堵漏材料。在固井前,根據固井環空漿柱壓力計算結果,對井筒實施堵漏承壓試驗,使其承壓能力滿足固井過程循環頂替到位時不發生漏失的要求。具體做法為:配制含有改性植物纖維(FD-1)、復合堵漏劑、剛性楔入堵漏劑(BZ-RAP)的堵漏漿,并將堵漏漿替至易漏失井段,在其上部施加壓力,使堵漏材料進入地層孔隙及裂縫,從而提高井壁的承壓能力。

2.2 水泥漿體系

2.2.1 優選降失水劑

降失水劑是水泥漿體系中的主要處理劑,目前水泥漿體系采用的是液體降失水劑(YXF-200L),其失水、強度等均能滿足設計要求,但固井質量欠佳,因此,依據工藝適應性分析,優選了固體降失水劑(YXF-200S),并開展相關性能的評價實驗。

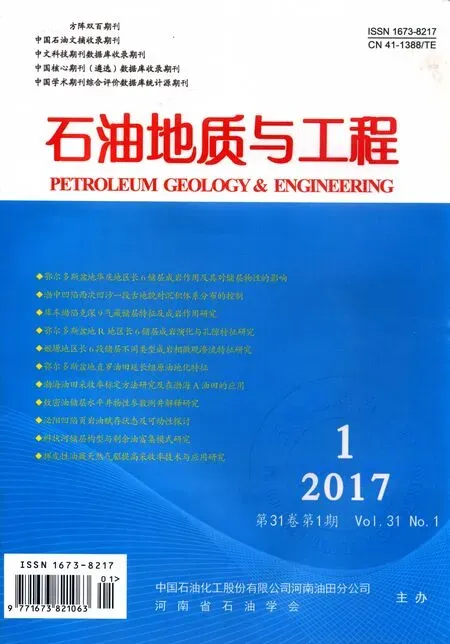

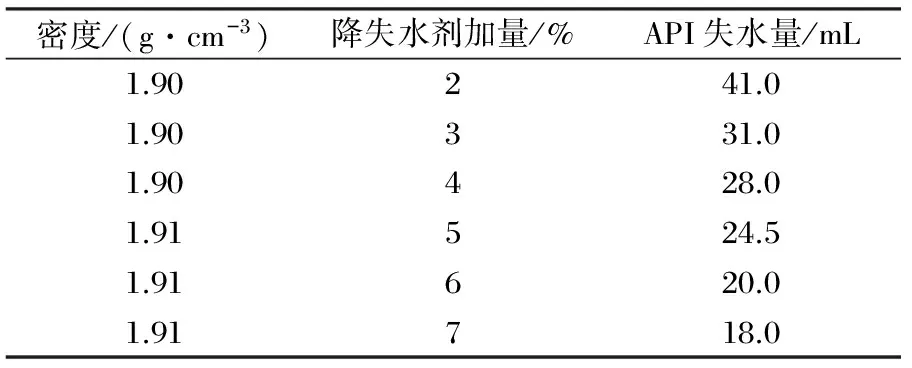

(1)降失水劑對水泥漿失水的控制。將不同量的液體降失水劑、固體降失水劑摻入油井水泥漿中,測試水泥漿的失水量的變化(見表1、表2),以表征降失水劑的控制失水量的能力。

表1 液體降失水劑對失水量的影響情況

從表1的實驗結果看出,液體降失水劑能夠有效地控制水泥漿的失水量,隨著液體降失水劑加量的提升,水泥漿的失水量逐漸降低。從表2看出,固體降失水劑控制水泥漿的失水量有一個明顯的門限值,當加量為1.5%時,固井水泥漿的失水量為127 mL,當加量提高到1.8%時,固井水泥漿配方的失水量降低到42 mL,若繼續提高降失水劑的加量,水泥漿的濾失量緩慢降低。由此證明固體降失水劑在水泥漿中能夠起到明顯的作用。

表2 固體降失水劑對失水量的影響情況

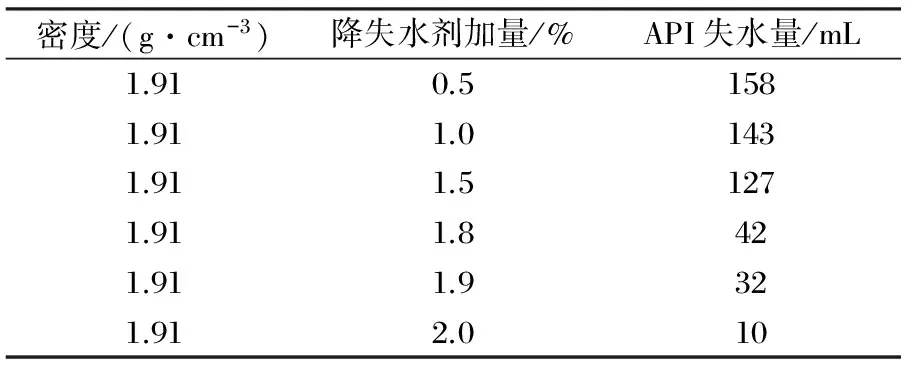

(2)失水劑對水泥漿稠化時間的影響。將不同量的液體降失水劑、固體降失水劑摻入油井水泥漿中,測試水泥漿稠化時間的變化(見表3、表4),由表3可見,在相同條件下,隨著液體降失水劑加量的增加,水泥漿的稠化時間明顯增加,液體降失水劑具有明顯的緩凝作用。通過表4發現,隨著固體降失水劑加量的增加,水泥漿稠化時間沒有明顯的變化,由此證明固體降失水劑不會對水泥漿的稠化時間產生明顯的影響。

表3 液體降失水劑對稠化時間的影響情況

表4 固體降失水劑對失水量的影響情況

(3)不同類型降失水劑水泥漿體系性能的對比。根據上述實驗結論,優化形成了固體降水泥漿體系配方:華銀G級水泥+1.8%固體降失水劑(YXF-200S)+早強劑(HLC-1)+分散劑(GF-1)+膨脹劑+促凝劑(CaCL2),在條件為76 ℃、26 MPa條件下,對固體降水泥漿和液體降水泥漿進行了靜膠凝強度和抗壓強度發展速率的測試(見表5)。

從表5可知,固體降水泥漿在43.5 min時,水泥漿的靜膠凝強度達到了48 Pa,此后水泥漿快速水化,在104 min時達到水泥漿的抗壓強度。相比于液體降水泥漿體系而言,固體降水泥漿具有早強的特性。

表5 不同類型降失水劑水泥漿體系強度測試對比

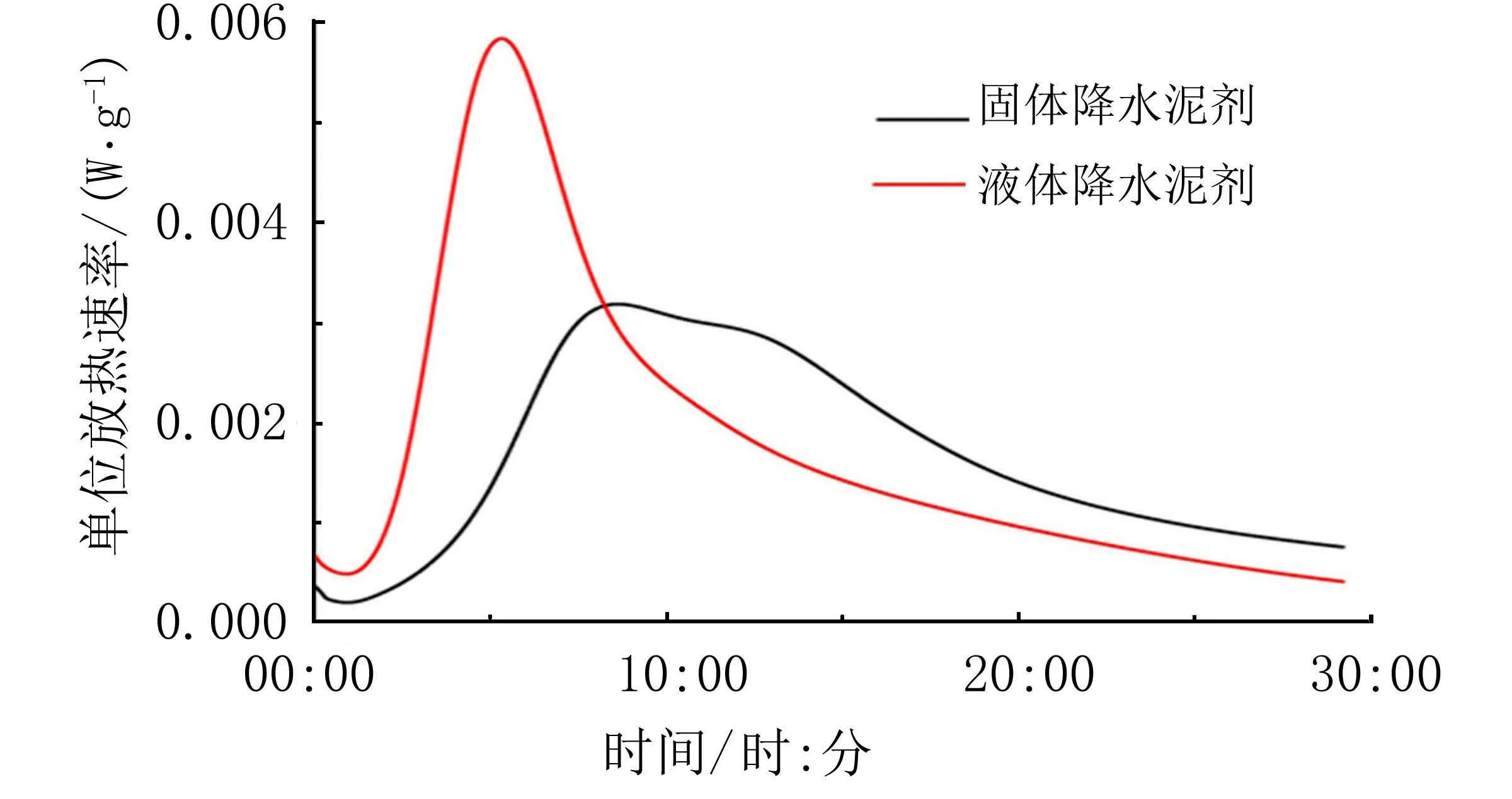

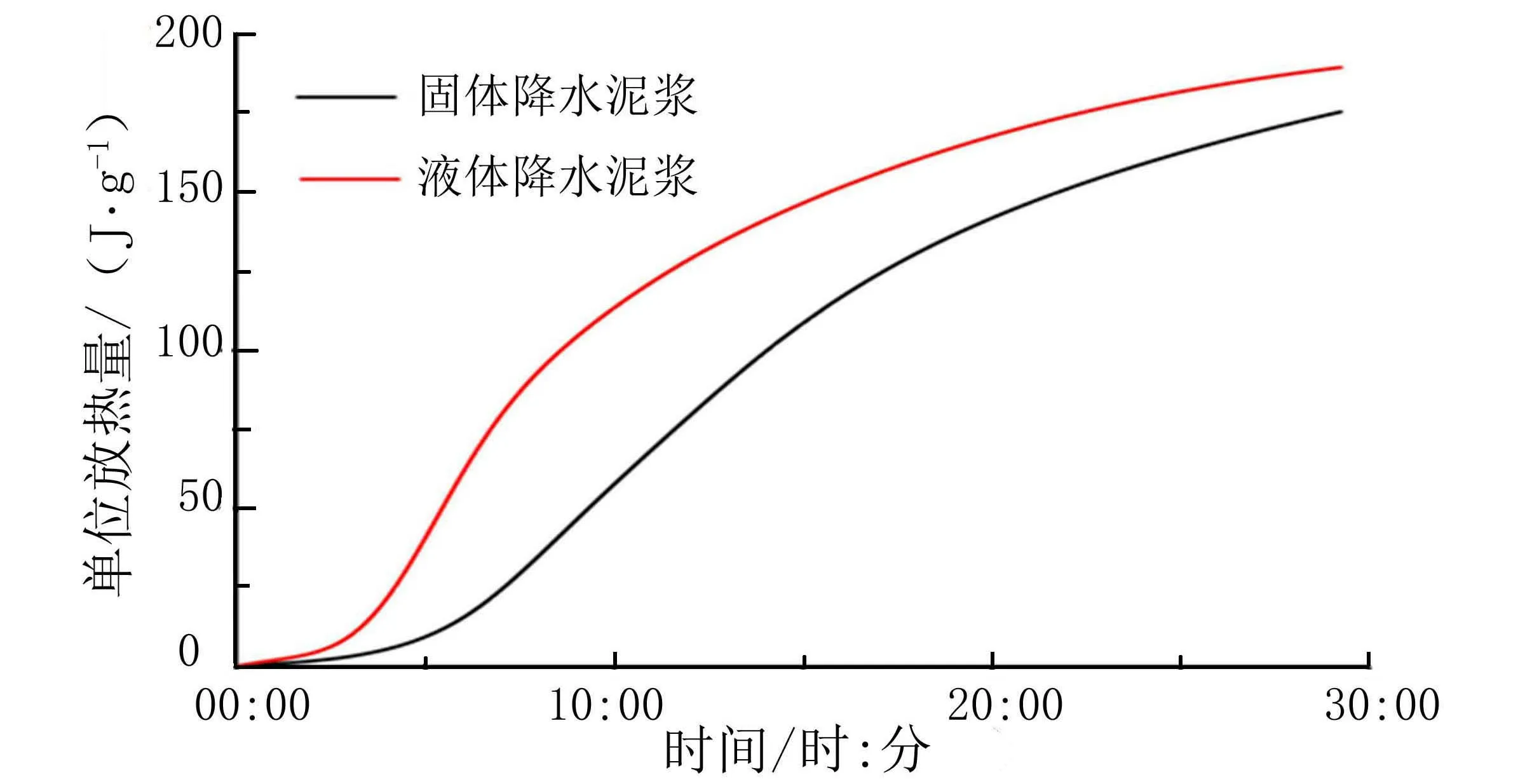

為進一步驗證上述結論,開展了水泥漿的水化放熱速率和水化放熱量的評價實驗(如圖1、圖2所示)。圖1中固體降水泥漿的水化放熱速率明顯先于液體降水泥漿;從圖2可以看出:固體降水泥漿在配漿后兩小時左右,其放熱量明顯加快。而水泥顆粒的水化反應是一個放熱的過程,同等條件、相同質量的水泥漿,放熱速率快、放熱量大說明了水泥漿在該條件下能夠快速水化、硬化,從而證明了固體降水泥漿體系具有快凝、早強的特性。

圖1 不同水泥漿體系單位放熱速率對比

圖2 不同水泥漿體系單位放熱量對比

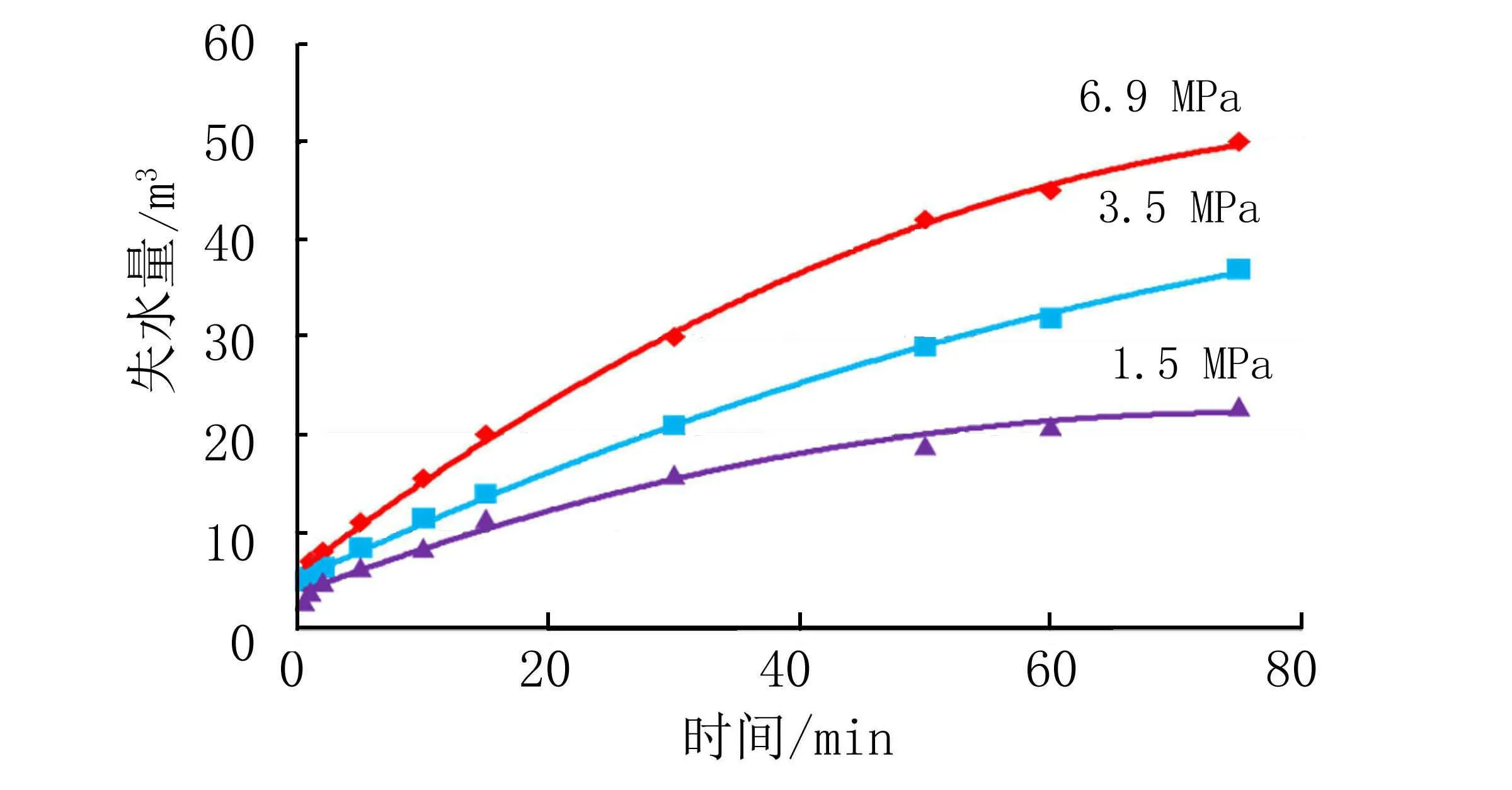

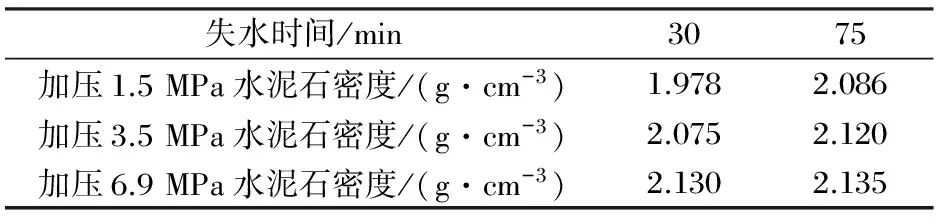

2.2.2 優選膨脹劑

對于封固段存在高、低壓層共存的井,為實現高壓水層的壓穩,使環空漿柱壓力遠大于低壓層的孔隙壓力,開展了水泥漿失水受壓差、時間影響的評價實驗(圖3),并測量了失水后水泥石的密度(表6),由圖3可知,水泥漿失水量隨壓差增大、時間延長而增加;從表6可以看出,隨著失水量的增大,水泥漿凝固后形成的水泥石的密度增大、體積收縮;依據能量最小原理,水泥石體積收縮一方面導致有效液柱壓力降低,另一方面由于凝膠懸掛作用阻止漿體回落,水泥石會發生指向套管的徑向體積收縮,此時二界面會出現微環隙[3]。

圖3 不同壓差下水泥漿失水量變化曲線

失水時間/min3075加壓1.5MPa水泥石密度/(g·cm-3)1.9782.086加壓3.5MPa水泥石密度/(g·cm-3)2.0752.120加壓6.9MPa水泥石密度/(g·cm-3)2.1302.135

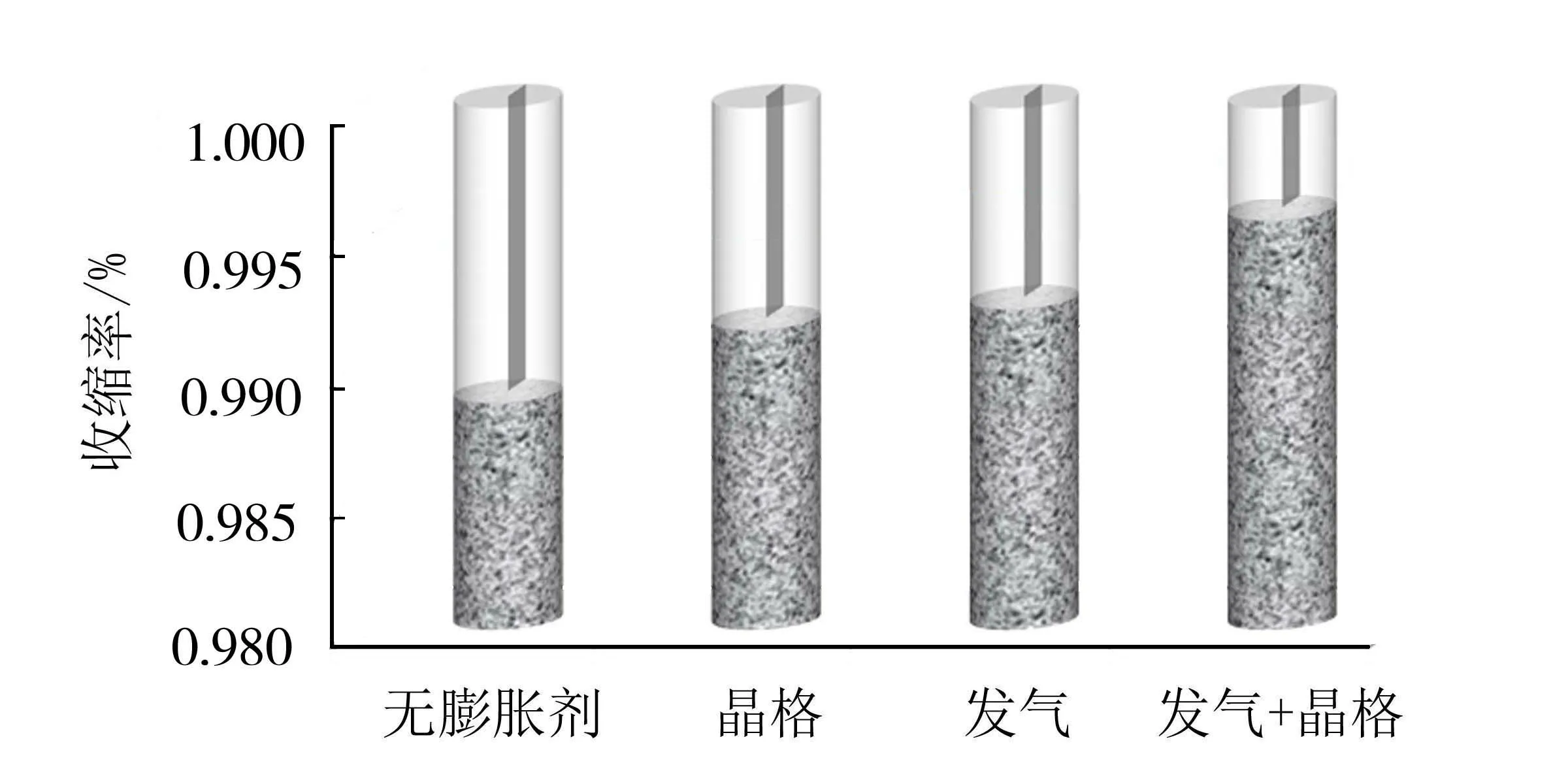

為此,開展了不同類型膨脹劑的水泥漿收縮評價實驗(圖4),實驗結果表明,晶格膨脹劑(YXPZ-1)和發氣膨脹劑(QJ-625)組合方式的收縮率最小,其原因為:發氣膨脹劑可在水泥漿水化初期產生氣體,使水泥石體積增大,但氣體在高壓下壓縮,水化反應后期收縮嚴重;晶格膨脹劑與水泥反應,使水泥水化產物產生晶格膨脹,在水化反應的后期整體體積增大。因此,發氣膨脹劑與晶格膨脹劑組合使用,使水泥漿在水化的前期和后期均產生膨脹,收縮率明顯降低,有利于提高水泥石與井壁的膠結密封性[4-6]。

圖4 不同膨脹劑的水泥石收縮率情況

2.3 優化固井工藝

(1)優化漿柱結構。在固井施工以及候凝過程中,井壁與油層套管之間環空的漿柱對油氣層產生的最小壓力是在速凝水泥漿失重時,為確保壓穩油氣層,在速凝水泥漿、緩凝水泥漿、沖洗液、鉆井液的環空漿柱結構不能壓穩油氣層的情況下,漿柱中可增加使用加重隔離液、增加緩凝水泥漿的密度、在固井環空閘門處加壓等,使速凝水泥漿失重時漿柱對油氣層的產生壓力大于通井時鉆井液液柱對油氣層產生的壓力,并考慮壓穩附加值(一般為0.02 g/cm3),確保壓穩油氣層[7-9]。

(2)變排量頂替。對于水竄、水侵嚴重的井,在固井施工的后期,將頂替排量由前期的2 m3/min調整為0.5 m3/min,在水泥漿稠化時間內延長施工時間,將水泥漿稠化安全附加時間縮短到5~10 min。該工藝可以降低頂替后期對油氣層產生過高的壓力,避免低壓層的漏失;同時能夠減少水泥漿在環空中靜止的時間,減緩高壓水竄層出水對水泥漿的侵入破壞,以此提高油氣層井段的固井質量[10]。

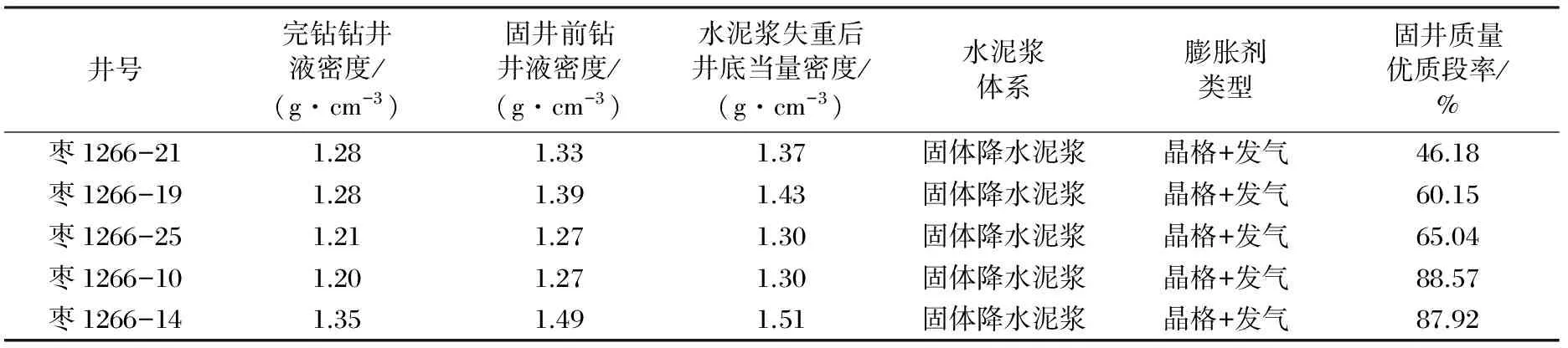

3 現場應用

風化店油田二次開發先導試驗區(棗1266區塊)共固井17口井,前期實施的棗1266-23井等12口未能有效識別水侵、水竄,以及未能實施有針對性的防水侵、水竄的配套工藝措施,固井質量差,平均固井質量優質段率僅為30.31%。通過開展固井工藝的研究、優化與實踐,后期實施的棗1266-14井等5口井(見表7),在鉆井過程中根據水侵狀況提高鉆井液密度壓穩油、水層,下套管前進行承壓堵漏試驗,采用固體降失水、組合膨脹水泥漿體系,環空漿柱中增加密度為1.60 g/cm3的加重沖洗隔離液,實施變排量頂替工藝。實施后,平均固井質量優質段率達到67.51%,較優化前提高了37.2百分點,滿足了二次開發對固井質量的要求。

4 結論

(1)對于注水開發的老油田,根據鉆井監測對應儲層段鉆井液密度和失水的變化判斷水侵、水竄的發生,通過調整鉆井液密度壓穩水侵、水竄層,并以此作為平衡壓力固井的依據。

(2)固體降水泥漿體系(YX-200S)較液體降水泥漿體系(YX-200L)具有低失水、速凝、早強的特性,其良好的防竄性能滿足二次開發區塊固井要求。

表7 固井配套工藝優化及固井質量情況統計

(3)采用發氣膨脹劑、晶格膨脹劑組合方式,可以較好地解決水泥漿水化反應過程中的凝結收縮問題,有利于兩界面膠結質量的提高。

(4)變排量頂替工藝能夠有效調節漿柱壓力及縮短泥漿在井底的靜止時間,有助于進一步提高二次開發區塊防水侵、防水竄的能力。

[1] 胡文瑞.論老油田實施二次開發工程的必要性與可行性[J].石油勘探與開發, 2008 , 35(1):1-4 .

[2] 張大川,刁勝賢,李玉海,等.綜合固井技術在勝利油田探井中的應用[J].石油鉆采工藝,2004,26(4):24-26.

[3] 姚曉.中國油田調整井固井防水竄技術評述[J].鉆采工藝,2002,25(1):17-20.

[4] 齊奉中,袁進平.提高調整井固井質量的技術與認識[J].鉆采工藝,2005,25(5):6-8.

[5] 姚曉.油井水泥膨脹劑研究(Ⅱ)-膨脹機理及影響因素[J].鉆井液與完井液,2004,21(5):43-48.

[6] 黎家英.固井水泥漿凝結過程中的體積變化測定裝置研制及評價方法[D].成都:西南石油大學,2013:42-46.

[7] 劉世彬,徐峰,曾凡坤.平衡壓力固井施工三參數的正確設計及合理搭配[J].鉆采工藝,2007,30(6):119-120.

[8] 趙常青,張軍,孫海芳,等.M-G區塊高壓氣井尾管固井技術[J].鉆采工藝,2014,37(2):12-15.

[9] 鄭開華.高壓氣井固井技術研討[J].鉆采工藝,2001,24(4):1-4.

[10] 趙常青,曾凡坤,劉世彬,等.相國寺儲氣庫注采井固井技術[J].天然氣勘探與開發,2012,35(2):65-69.

編輯:王金旗

1673-8217(2017)01-0127-04

2016-07-15

唐世忠,高級工程師,1969年生,1990年畢業于天津大學石油分校石油地質勘查專業,現主要從事鉆完井工藝技術研究工作。

中油股份公司重大專項“大港油區大油氣田勘探開發關鍵技術研究”的子課題“高效鉆完井及油氣層保護配套技術研究”(2012E-10)。

TE25

A