某SUV車型機艙流場CFD仿真驗證

楊 麗,石慶松,魏 宏

Yang Li,Shi qingsong,Wei Hong

(長城汽車股份有限公司技術中心 河北省汽車工程技術研究中心,河北 保定 071000)

某SUV車型機艙流場CFD仿真驗證

楊 麗,石慶松,魏 宏

Yang Li,Shi qingsong,Wei Hong

(長城汽車股份有限公司技術中心 河北省汽車工程技術研究中心,河北 保定 071000)

為建立具有工程開發(fā)可信度的整車發(fā)動機艙流場計算模型,精確模擬發(fā)動機艙內(nèi)流場分布,制定了 5種CFD空氣流場仿真與整車風洞試驗對比方案,得到不同方案下模型的計算精度,根據(jù)分析對模型及邊界設置進行調(diào)整,最終方案誤差在3%以下,滿足工程應用要求,模型可用于發(fā)動機艙流場模擬。

CFD;發(fā)動機艙;流場;模型驗證;STAR-CCM+

0 引 言

CFD(Computational Fluid Dynamics,計算流體動力學)仿真技術廣泛應用于汽車的設計開發(fā)中。作為一種虛擬試驗技術,計算模型的準確性直接關系到結(jié)果的精確度和工程應用中的可信性。利用STAR-CCM+軟件搭建模型對某國產(chǎn)SUV車型發(fā)動機艙流場進行模擬,并通過整車熱環(huán)境風洞測得相關數(shù)據(jù)進行驗證,得到具有工程應用可信度的發(fā)動機艙流場計算模型。

1 風洞試驗

1.1 試驗設施

試驗在同濟大學上海地面交通工具風洞中心的熱環(huán)境整車風洞中進行,風洞主要技術參數(shù)為:

駐室尺寸:20 m × 13 m × 8 m;

噴口尺寸/面積:3.05 m × 2.25 m / 7 m2;

最大風速:200 km/h;

溫度范圍:-20~55 ℃;

濕度范圍:RH 5%~95%。

1.2 車輛前端模塊測點布置位置圖

前端16個測速扇測點布置如圖1所示(從車后往車前看)。

圖1 前端風速測點布置圖

1.3 試驗條件與試驗結(jié)果

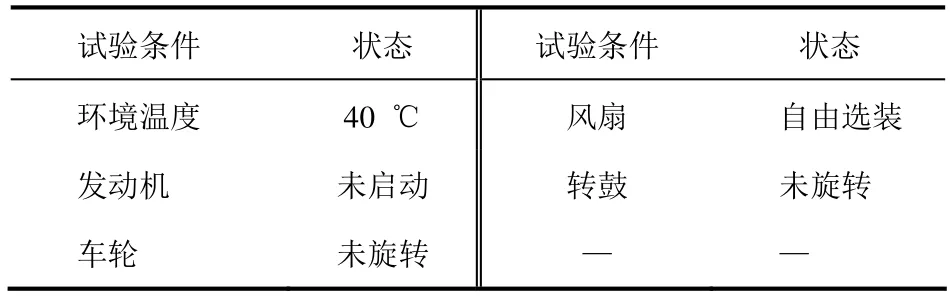

試驗條件見表1。

表1 風洞試驗條件

各工況散熱器前平均風速試驗結(jié)果見表2。

表2 散熱器前平均風速試驗結(jié)果

2 仿真計算

2.1 基本控制方程

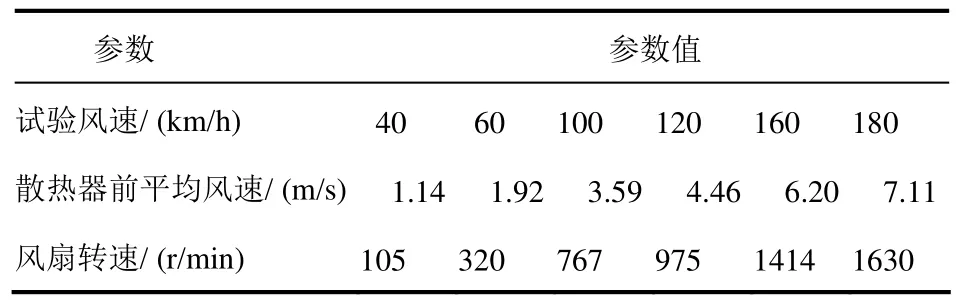

汽車發(fā)動機艙內(nèi)流場一般視為定常、三維不可壓縮流場,因此可假設其流動過程為穩(wěn)態(tài)湍流。將流體視為由連續(xù)分布的無數(shù)流體微團構成,其滿足連續(xù)性方程、N-S方程及能量守恒方程。

式中,ρ為流體密度,V為速度向量,?為哈密頓算子。

式中,P為作用在流體微團表面的壓力;fx,fy,fz為作用在x,y,z方向上的體積力;τxx,τyy,τzz為流體微團之間相互作用的正應力;τyx,τzx,τxy,τzy,τxz,τyz為流體微團之間相互作用的剪切應力。

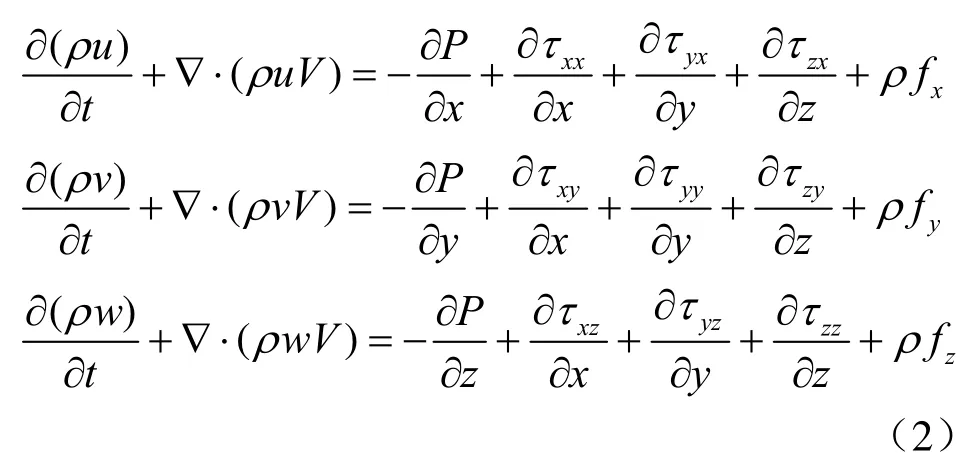

2.2 幾何模型

為保證計算結(jié)果精度,數(shù)模幾何清理中僅對部分零部件進行簡化,主要是對車身縫隙平面化、去除部分線束和雨刮器等車身外部特征。數(shù)模包括車身A面、格柵、車輪和發(fā)動機艙內(nèi)結(jié)構等,模型外觀如圖2所示。

圖2 仿真模型數(shù)模

2.3 計算域建立及網(wǎng)格劃分

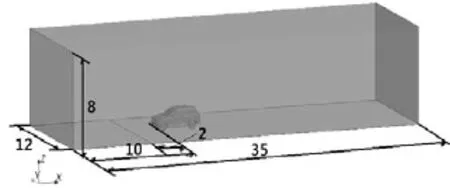

仿真風洞尺寸為35 m ×12 m × 8 m,與整車對比效果如圖3所示。

圖3 仿真風洞

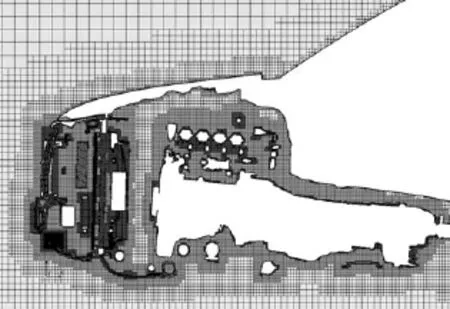

為提高計算精度、計算穩(wěn)定性和收斂性,對各換熱器和格柵等區(qū)域進行不同程度的細化,并在整車和地面劃分層網(wǎng)格,以模擬邊界層現(xiàn)象,層數(shù)為 2,增長率為 1.15。使用 STAR-CCM+中Trim網(wǎng)格形式,體網(wǎng)格數(shù)量為2 600萬左右。機艙位置網(wǎng)格如圖4所示。

圖4 機艙位置中截面網(wǎng)格

2.4 邊界條件

流體部分,環(huán)境溫度40 ℃,空氣密度1.128 kg/m3,粘度1.91×10-5Pa.s。

對于車身、車輪以及車身正下方地面采用非滑移壁面,劃分邊界層網(wǎng)格;對于仿真風洞兩側(cè)、頂部采用滑移壁面;車身前超過2 m的地面采用滑移壁面。

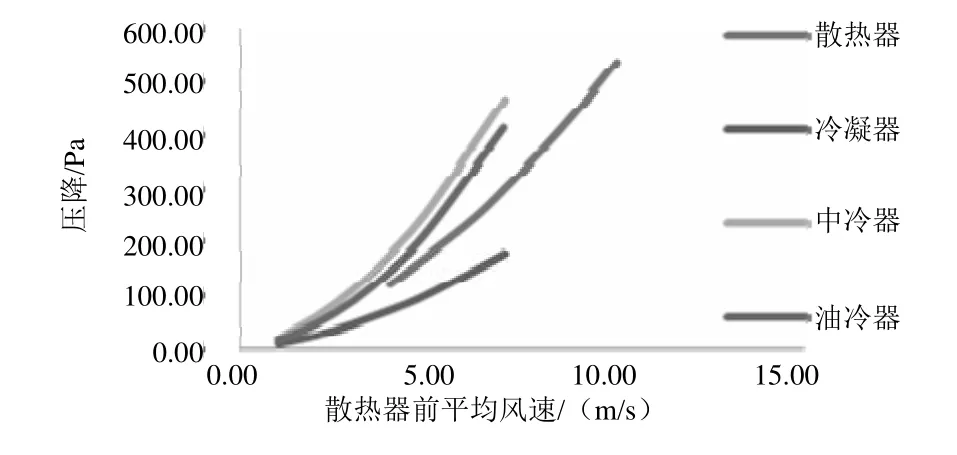

本車型中涉及的換熱器包括散熱器、冷凝器、中冷器和油冷器,采用多孔介質(zhì)模型來模擬氣流在其厚度方向的壓降。慣性阻尼系數(shù)和粘性阻尼系數(shù)通過圖 5中散熱器性能曲線擬合得出。散熱器、冷凝器、中冷器和油冷器的孔隙率分別為82%、82.2%、47.8%和68.7%。

散熱風扇采用 MRF(Moving Reference Frame,旋轉(zhuǎn)參考坐標系)方式處理,轉(zhuǎn)速根據(jù)風扇測試轉(zhuǎn)速進行設置,數(shù)值見表2。

圖5 各換熱器性能曲線

2.5 分析方案及工況

考慮如下幾個因素對計算結(jié)果的影響:

1)測試扇框架對流場的影響;

2)空氣流速的測試及計算方法對多孔介質(zhì)參數(shù)的影響;

3)換熱器孔隙率對流場的影響;

4)模型中風扇轉(zhuǎn)速對流場的影響。

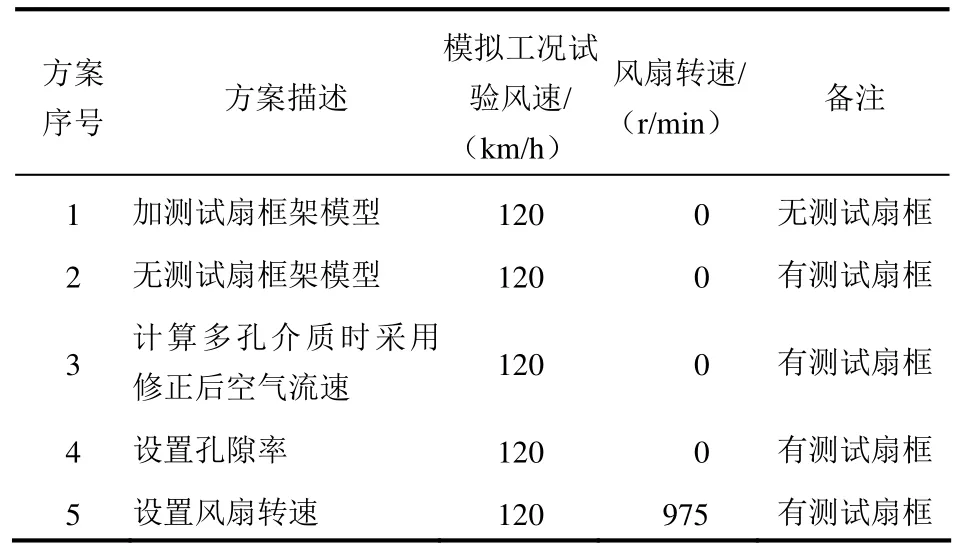

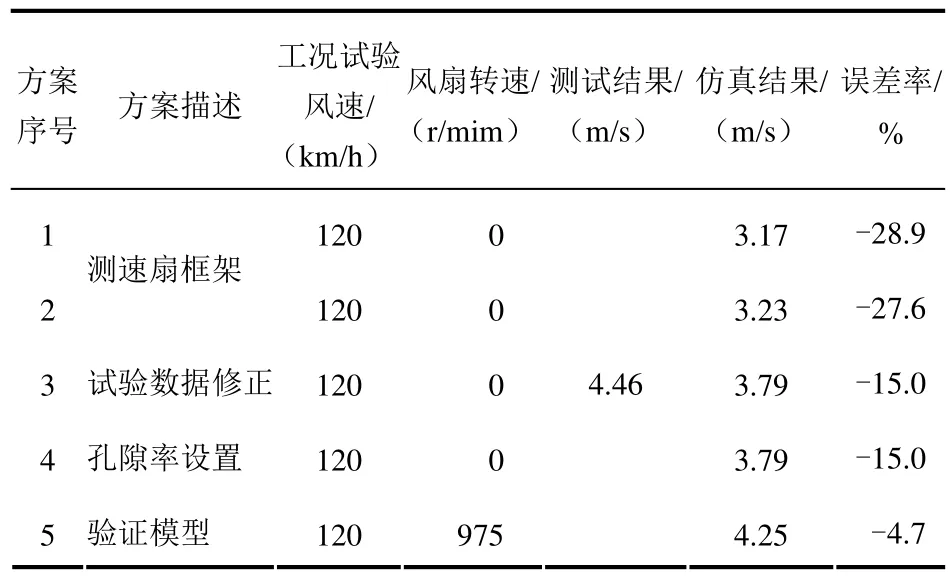

經(jīng)分析,設計 5種方案依次進行仿真計算,見表3。

表3 仿真計算方案

3 結(jié)果分析

3.1 仿真結(jié)果分析

對仿真模型進行穩(wěn)態(tài)流場計算,經(jīng)計算第2 000步計算結(jié)果已經(jīng)收斂。

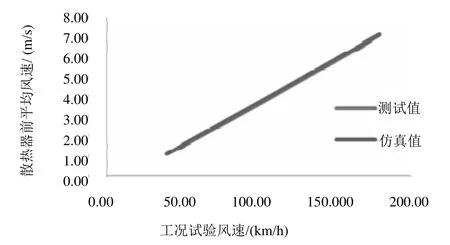

為保證仿真結(jié)果與試驗結(jié)果監(jiān)測位置的一致性,在每一個測速扇位置分別建立監(jiān)測面,共計16個監(jiān)測面,則散熱器前平均風速為16個監(jiān)測面的速度平均值。各方案模擬結(jié)果與試驗值對比見表4。

由表4可得:

1)對比方案1和方案2可知:加入測速扇框架后仿真誤差降低,為提高仿真分析精度,計算模型應與試驗車輛狀態(tài)保持一致,在后續(xù)仿真計算中應該加入測速扇框架模型;

表4 各方案模擬結(jié)果與試驗值對比

2)對比方案2和方案3可知:試驗數(shù)據(jù)修正后仿真誤差降低,為提高仿真分析精度,后續(xù)分析方案采用試驗數(shù)據(jù)修正后的多孔介質(zhì)模型;

3)對比方案3和方案4可知:軟件中設置孔隙率與否,對計算結(jié)果無影響;

4)對比方案4和方案5可知:設置風扇轉(zhuǎn)速后,仿真誤差降低到5%以內(nèi),滿足工程需要。

綜上所述,為提高仿真分析精度,仿真分析條件必須與試驗條件一致。

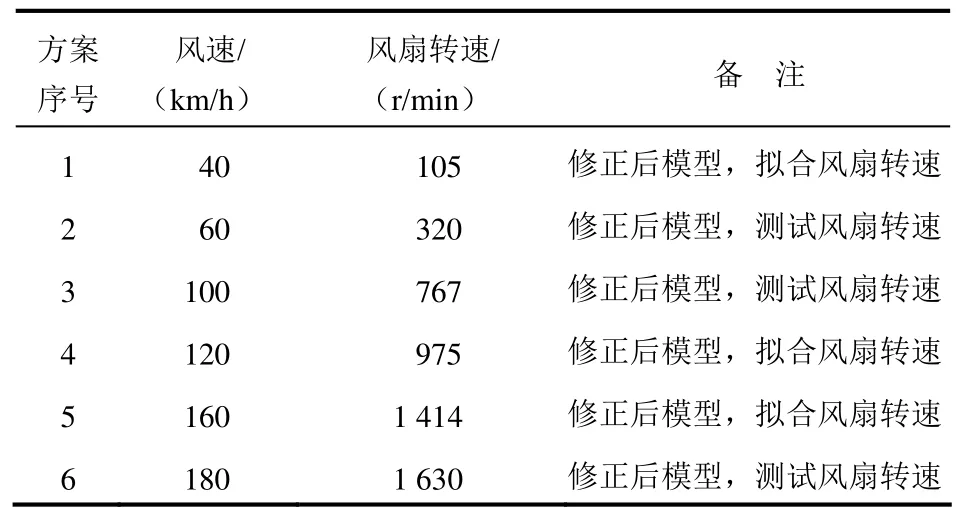

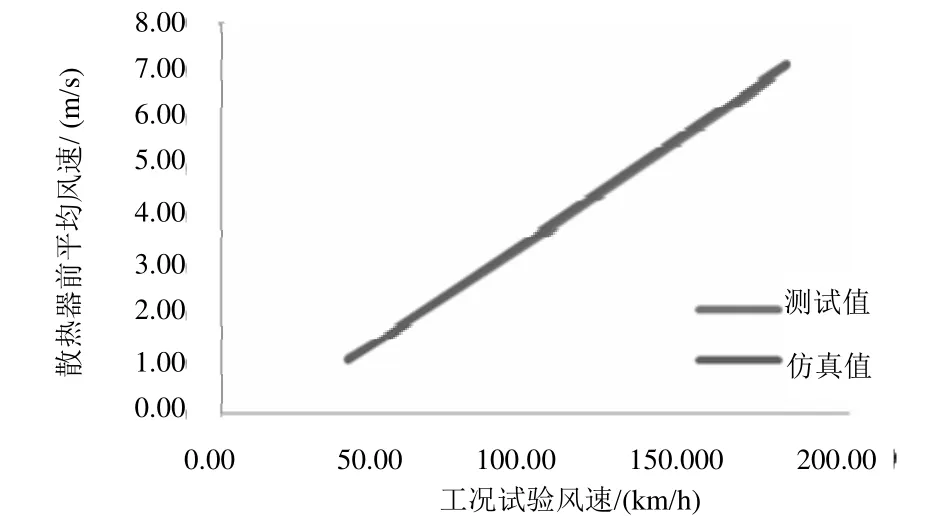

3.2 修正模型驗證

根據(jù)上述分析,對模型及軟件設置進行修改,對各工況下發(fā)動機艙流場進行模擬,并與風洞試驗值進行對比,驗證模型準確性。模擬工況見表5。

表5 模型驗證工況

各工況下模擬結(jié)果及試驗值如圖 6中曲線所示。

由圖中曲線可知,仿真結(jié)果與試驗結(jié)果基本一致,經(jīng)計算誤差均小于3%,小于工程誤差,滿足工程需要。

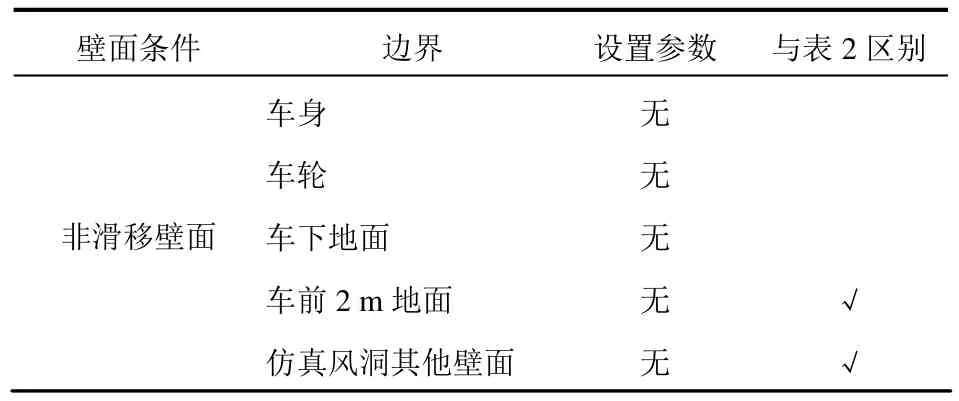

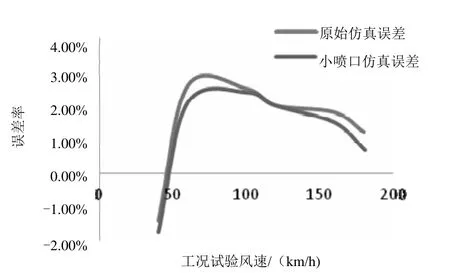

3.3 風洞結(jié)構驗證

為使仿真邊界條件與試驗邊界條件保持一致,對仿真邊界條件設置進行修改,見表6;將仿真風洞噴口調(diào)整為3.05 m × 2.25 m,調(diào)整后模型如圖7所示。對 6個模型驗證工況進行求解收斂后,仿真結(jié)果與試驗結(jié)果對比如圖8所示。

圖6 仿真結(jié)果與試驗結(jié)果對比曲線

表6 壁面條件設置

圖7 同濟大學風洞大小仿真噴口

圖8 仿真結(jié)果與試驗結(jié)果對比圖

由圖8可得,基于原始網(wǎng)格劃分策略,在改變邊界條件后,各測試工況下,仿真結(jié)果與試驗結(jié)果基本一致,誤差均小于3%,小于工程誤差,滿足工程需要。

圖9 仿真誤差率對比

由圖9可得,在仿真模型邊界條件與試驗條件保持一致后,除風速在40 km/h時誤差有所增加外,其余各工況仿真誤差均降低;因此,仿真模型邊界條件與試驗條件一致性越好則仿真誤差越小。

4 結(jié) 論

制定了幾種發(fā)動機艙流場計算模型方案,并與同濟大學熱管理風洞試驗結(jié)果進行對比,通過分析得出以下幾方面結(jié)論:

1)試驗中的測試儀器對所測物理量的影響應該予以考慮,如試驗中的測試扇框架對散熱器前流速產(chǎn)生了影響。

2)對具有多孔性的模擬項目,STAR-CCM+軟件中有孔隙率選項。通過驗證,此處設置對模擬結(jié)果的影響可以忽略。但可以將多孔性的影響體現(xiàn)在空氣流速度計算中,修正后的多孔介質(zhì)模型精度有所提高。

3)風洞試驗中,風扇處于自由狀態(tài)(被動旋轉(zhuǎn))。通過驗證,模擬計算中應該對風扇模型設置相應轉(zhuǎn)速。

4)計算模型及邊界條件設置應盡量與試驗條件保持一致。

[1]袁俠義,谷正氣,楊易,等. 汽車發(fā)動機艙散熱的數(shù)值仿真分析[J]. 汽車工程,2009(9):843-847.

[2]Fortunato Francesco, Damiano Fulvio, Matteo Luigi D, et al. Underhood Cooling Simulation for Development of New Vehicles [C]. SAE Paper, 2005.

[3]蔣光福,汽車發(fā)動機艙散熱特性研究[J]. 汽車科技,2006(5):18-23.

[4]谷正氣,汽車空氣動力學[M]. 北京:人民交通出版社,2005.

U461.1: U463.83+3

:ADOI:10.14175/j.issn.1002-4581.2017.01.011

1002-4581(2017)01-0039-04

2016? 06? 16