小型船舶整體吊裝下水工藝

王金虎 劉俊賢

摘 要:船舶下水是船舶建造過程中一個非常重要的環節,方式多樣各異。船舶整體吊裝下水方式作為一個非常規的下水方式,主要是根據船廠塢期安排及自身的吊運機械設備的吊運能力應運而生,是比較經濟、適用的一種下水方式。此種方式不占用船塢或船臺,在吊機覆蓋的地面區域即可實施。該文根據小型船舶整體吊裝下水的實施案例,通過對下水前的方案設計、策劃、下水吊裝工藝等,介紹船舶整體吊裝下水的原理、方法及流程工藝,探討整體吊裝下水作為小型船舶下水方式的可行性及優越性。

關鍵詞:船舶 吊裝 下水

中圖分類號:U671 文獻標識碼:A 文章編號:1672-3791(2016)10(a)-0064-04

船舶下水是船舶建造過程中一個非常重要的環節,常規自帶動力船舶達到一定的下水狀態必須下水,否則后續類似軸系較中、艙室強度試驗等工作將無法開展。目前,除了擁有船塢的船廠可以采用出塢下水外,下水的方式還有很多,以縱橫方向分作兩大類的話,縱向下水以縱向油脂、滑道方式占主要地位,中小型船舶采用較多的縱向下水方式還有氣囊滾動下水;橫向下水采用軌道、液壓墮船小車、機械方式見多數;其他還有一類針對小型船舶下水方式——整體吊裝下水。船舶下水的各種方式都有各自的優缺點,這里不做詳細闡述。船舶整體吊裝下水方式,主要是根據船廠塢期安排及自身的吊運機械設備的吊運能力應運而生的方式,下水整體重量能夠控制在吊機的最大安全負荷范圍內的船舶比較適用且經濟的一種下水方式。此種方式不占用船塢或船臺,在吊機覆蓋的地面區域即可實施。根據廣新海事重工股份有限公司近年來建造的30 m港作拖輪整體吊裝下水操作的實踐,著力向大家推薦小型船舶整體吊裝下水工藝的優越性,安全、環保、經濟。

1 基本參數

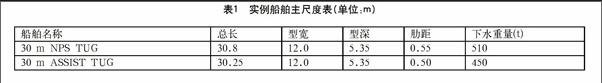

具體情況見表1。

2 工作原理、工藝流程

2.1 工作原理

在船舶重心的前后主船體位置(計算)設置吊點,通過吊裝索具或其他工裝,利用大型吊運設備,將船舶整體吊運至水中,以達到船舶下水的目的。

2.2 工藝流程

船舶整體吊裝下水工藝過程分為4個步驟。

第一步:對船型及船舶狀態進行分析、計算,確定船舶整體吊運方案及詳細吊運工裝的設計。

第二步:在船舶前后主船體設計吊點位置安裝吊運工裝,并檢查、探傷合格。

第三步:對吊運索具進行檢查、確認、安裝;對吊運設備的狀態進行檢查、確認;對船舶自身的狀態進行檢查確認;以上3點均滿足條件,即具備吊運條件。

第四步:選擇恰當的時機進行,將船舶吊運下水,完成下水全過程。

3 實船下水作業

以“30 m NPS TUG”船為例,講述該船型的整體吊運下水工藝。

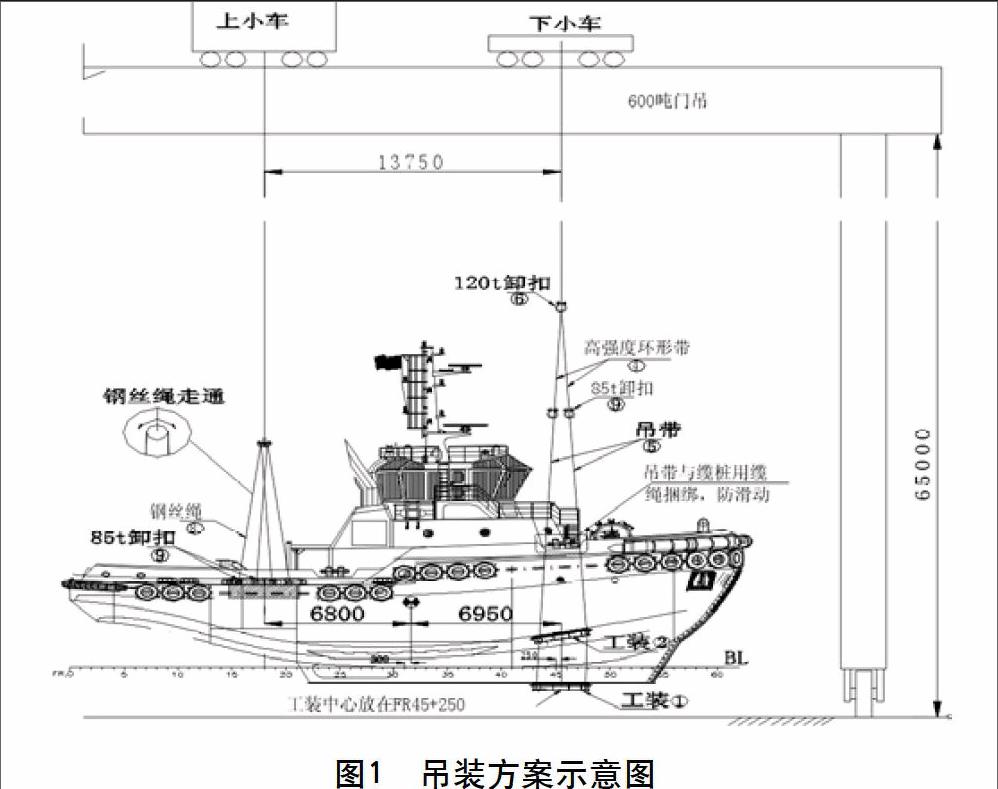

以下為吊裝方案示意圖(見圖1)。

說明如下:

(1)全船共使用工裝墊塊3個,設置在船體艏部,舷頂列板上端采用圓管包邊保護,防止刮損吊帶。吊帶在船舶下水后將工裝卸下收回。

(2)下水后將艉部伸出甲板面的加厚板按結構圖數值修割整齊并打磨。

(3)吊裝所用到的吊帶、鋼絲,須檢測合格,卸扣要探傷檢測,艉部的加厚板與船體結構的對接焊縫和角接焊縫100%UT探傷檢測,所有的檢測合格方可使用。

(4)表2中的卸扣和鋼絲繩為最低配置,可使用更高規格的代替。

3.1 30 m NPS TUG整體吊運方案負荷計算

3.1.1 船舶吊運時的重量

根據設計統計,船舶下水重量為450 t。

3.1.2 門吊的起吊能力

按600 t 計。吊鉤、鋼絲繩及工裝總計約15 t,起吊凈重約465 t ,在龍門吊起吊負荷范圍內,吊運星級為四星級。

3.1.3 起吊方案

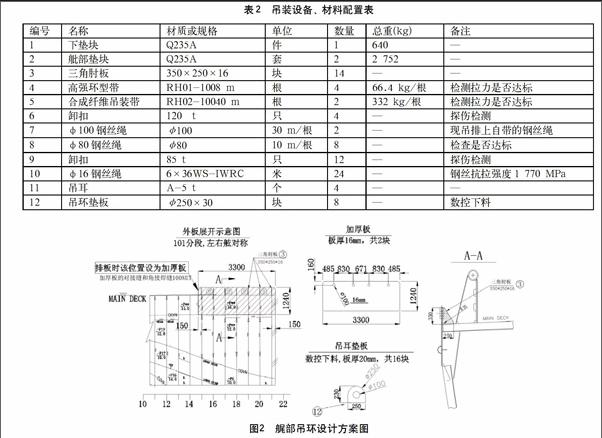

(1) 在船體艉部分段的舷頂列板設置一塊加厚板,并伸出甲板面作為吊耳,左右舷各一塊,采用常規吊環加卸扣的形式掛鉤(見圖2)。

(2) 在船體艏部區域工裝墊塊,采用吊帶兜吊的形式,墊塊主體為鋼板焊接成的箱體2600×320×320 mm,上面鋪150 mm厚的橡膠板,使吊帶的集中載荷變成在6個肋位間的均布載荷(見圖3)。

3.1.4 受力分析

以下為受力分析示意圖(見圖4)。

(1)下水重量450 t,重心在:X=FR31+300,Y=-61.4, Z=4208.46,重心高度對吊裝無影響,重心向右偏61.4 mm,1#和2#鉤吊重相差很小,只有2.3 t,在吊鉤的起吊范圍內,對吊裝幾乎沒有影響,1#和2#鉤吊重以相同計算。艉部吊點距船舶重心的縱向距離為6 800 mm,艏部墊塊吊點中心距船舶重心的縱向距離6 950 mm。

(2)在艉部,采用上小車的1#鉤和2#鉤掛鉤,鋼絲繩垂直,兩個吊鉤分別受力均為:F1:2×F1×(6800+6950)-530×6950=0 F1=113.8 t,F1平均分給4個吊耳,每個吊耳受力約為28.6 t。

(3)在艏部,3#鉤的吊鉤受力為F2:F2×(6800+6950)-530×6800=0 F2=222.5 t

吊帶的兜吊形式及角度如圖4所示,每根吊帶受拉力為P,上墊塊受壓力為Fa,舭部墊塊受壓力為Fb,下墊塊受壓力為Fc;2P=F2/2/cos8°=115.2 t,P=56.2 t,<100 t,在吊帶負荷范圍內。

在舷側a處,墊塊對船外板的壓力為:Fa=2×2P×cos84°=23.5 t。

在舭部b處,墊塊對船外板的壓力為:Fb=2×2P×cos62°=105.5 t。

在底部c處,墊塊對船底呆木底板的壓力為:Fc=2×2P×cos61°=108.9 t。

(4) 船體局部強度驗算。

①單根吊帶在舷側外板與甲板的角接處的壓力為Fa/2=11.8 t,該位置有兩根半圓管支撐,足以將11.8 t壓力分散到甲板和強肋骨上。

②工裝墊塊在舭部外板的壓力為Fb=105.5 t,承壓區域有6檔T型材,T型材腹板板厚10 mm,承壓面積達420 cm2,壓應力為251.2 kg/cm2,比允許壓應力800 kg/cm2小。

③工裝墊塊在船底呆木外板的壓力為Fc=108.9 t,呆木底板板厚25 mm,承壓區域有6檔肋板,承壓面積達452 cm2,壓應力為240.9 kg/cm2,比允許壓應力800 kg/cm2小。

由以上計算可知,工裝墊塊對船體外板的壓應力均小于允許壓應力,受壓構件的長度方向較小,不會發生構件失穩,墊塊對船體外板不會造成擠壓變形。

3.2 30 m NPS TUG整體吊運施工工藝

如圖1(吊裝方案示意圖)所示。

(1)在艉部的伸出加厚板的吊耳處焊接吊耳墊板,以及裝焊三角肘板。每個吊環焊接兩塊墊板,保證內圓邊平齊,外圈焊接,焊角不小于15 mm。

(2)在舷墻的FR43和FR48位置各焊接一個5 t-A的吊環,用來掛工裝墊塊用,左右對稱,共4個。

(3)在地面上按30 m港作船吊運方案示意圖中φ16鋼絲繩固定墊塊示意圖把一舷的下墊塊、舭部墊塊、上墊塊固定在φ16的鋼絲繩上。同樣把另一舷的上墊塊和舭部塊固定在鋼絲繩上。如果下墊塊先聯結后不好放進船底處,可先把下墊塊放在該處船底地面,再聯結鋼絲繩。

(4)艏部在吊裝安裝工裝墊塊前,注意現場檢查船底墩位是否與墊塊位置和鋼絲繩沖突,若有沖突的墩位,請在旁邊位置加墩后再拆除相沖突的墩位。請勿直接拆墩。

(5)將連接好的墊塊掛在5t-A吊環上,最后收緊φ16鋼絲繩,微調墊塊位置,使墊塊的橡膠與船外板緊貼,如有的地方實在調不到位可增木楔,增大與外板的接觸面。

(6)若收緊φ16鋼絲繩過程中出現鋼絲繩刮到外板,須做好保護,可用橡膠皮包裹一下與外板接觸區域的鋼絲繩,保護外板油漆不受到鋼絲繩的刮損。

(7)放下上小車的兩側1#、2#吊鉤,各掛上圖紙所示的鋼絲繩,鋼絲繩使用卸扣與吊環連接。

(8)放下下小車3#吊鉤吊排,使用吊排上原配的100 mm長30 m的鋼絲,兩頭各掛上120 t卸扣,120 t卸扣穿兩根高強度環形吊帶,兩根環形吊帶的下端使用85 t卸扣連接在一起,85 t卸扣下再連接40 m的高強度的合成纖維吊帶。

(9)用吊排的一邊的高強度環形吊帶牽引40 m的合成纖維吊帶的一端,另一端繞過船底與吊排另一邊的高強度環形吊帶上的卸扣連接。吊帶收緊的過程中確保40 m的合成纖維吊帶附在墊塊的限位槽內。

(10)艏艉掛鉤完畢后,緩慢上升吊鉤,使吊帶拉直,使上下小車約受10 t載荷,觀察艏部墊塊與船體外板接觸面的貼合情況。如發現有異常情況立即松鉤調整。

(11)檢查有無安全隱患。

(12)安全人員將無關人員清離現場,指揮下小車上升,上升到距墩位高200~300 mm時,停止靜載5~10 min,檢查有無異常情況,沒有發生異常情況下指揮下降100~200 mm,檢查制動系統是否正常,門吊吊梁彎曲情況,檢查有無異常情況。同樣的操作需要做3~5次,沒有發生異常時,確認安全后,指揮行車正常上升到4 m后停止,檢查有無異常情況,未發生異常時,按常規吊運操作即可。吊裝行走按設計安全路線行走。

參考文獻

[1] 黃浩.船體工工藝手冊[M].國防工業出版社,2013.

[2] 廣新海事重工股份有限公司.船舶整體吊運下水工藝方案[Z].