某銅金礦石碎磨工藝設計方案比較

周東琴,代淑娟,劉建遠,賀 政

(1. 北京礦冶研究總院 礦物加工科學與技術國家重點實驗室,北京 102628;2. 遼寧科技大學礦業工程學院,遼寧 鞍山 114051)

某銅金礦石碎磨工藝設計方案比較

周東琴1,代淑娟2,劉建遠1,賀 政1

(1. 北京礦冶研究總院 礦物加工科學與技術國家重點實驗室,北京 102628;2. 遼寧科技大學礦業工程學院,遼寧 鞍山 114051)

針對某銅金礦石的性質,對該廠碎磨流程的常規碎磨工藝和半自磨工藝進行了比較。對比結果發現,兩種工藝的Morrell粉碎比能耗估算和經營費用現值都非常接近,基于半自磨工藝的低經營成本,結合選廠的生產實踐,最終推薦采用半自磨工藝。

碎磨工藝;粉碎比能耗;半自磨工藝;常規碎磨工藝;方案比較

碎磨流程是選礦設計的關鍵性技術問題,它不僅決定基建投資,而且影響生產的穩定性[1-2]。根據礦石性質及選廠規模,一般有中、細碎+球磨的常規碎磨流程和半自磨+球磨的碎磨流程[3-4]。MORRELL模型(又叫CITIC SMCC模型)及數據庫計算軟件是由澳大利亞礦物研究專家 Stephen Morrell 博士研發的關于礦石破碎磨礦流程的計算體系,用以對碎磨流程進行優化分析。利用此粉碎數學模型能耗計算時[5-7],將半自磨機粉碎試驗(SAG Mill Comminution,簡稱SMC試驗,可視為標準落重試驗的簡化版)計算結果中的3個物料參數,即:① Min:滾筒式磨機(包括自磨、半自磨、棒磨和球磨機)粗磨(粒度大于750 μm)的功指數;②Mih:用于高壓輥磨機的功指數;③ Mic:用于傳統破碎機的功指數,與另一個用于滾筒式磨機細磨(粒度小于750 μm)的邦德球磨功指數聯合,用于計算選礦廠碎磨流程(可包含自磨機、半自磨機、球磨機、棒磨機、破碎機及高壓輥磨機等設備)所需的粉碎能耗及各作業段之間粉碎能耗分配。同時,通過SMC試驗也獲得JKSimMet軟件模擬中此模型的核心參數,實現三大工程功能:數質量平衡計算、工藝流程設計與設備選型、生產流程的優化與改造。

從20世紀50年代開始,半自磨機與其他磨礦設備聯用首先在金屬礦山得到應用,尤其是在金礦選廠應用的報道較多[8-12],Fuller公司生產的功率為12 491 kW、規格為Φ10.97 m×6.25 m半自磨機在澳大利亞某金礦選廠得到了應用[8];Metso公司生產的由環形電機驅動的功率為1 998.48 kW、規格為Φ11.58 m×7.47 m半自磨機在巴西SOSSEGO金礦選廠投產[9];Famel&Thompsow公司生產的功率為13 423 kW、規格為Φ10.97 m×5.64 m半自磨機也在美國Phcenix銅金選廠投產[10-12]。經過十多年的生產實踐證明此模型計算是值得信賴的,特別是在試驗礦量受到限制的新建礦山,半自磨工藝已成為國內大型選礦廠的主流工藝。本文涉及云南某銅金礦碎磨工藝設計,分析探討了兩種碎磨工藝的能耗及經濟效益等差異,通過試驗數據及模型計算,確定了適合處理該礦石性質的碎磨工藝流程。

1 方案比較采用的基本數據

云南北衙金礦選廠目前處理的是地表的鐵金氧化礦,今后計劃處理地下的原生礦(銅金礦石)。本研究著重考察原生礦處理量為4000t/d時,采用Morrell經驗模型計算的“常規破碎+球磨”和“半自磨+球磨”方案粉碎比能耗。

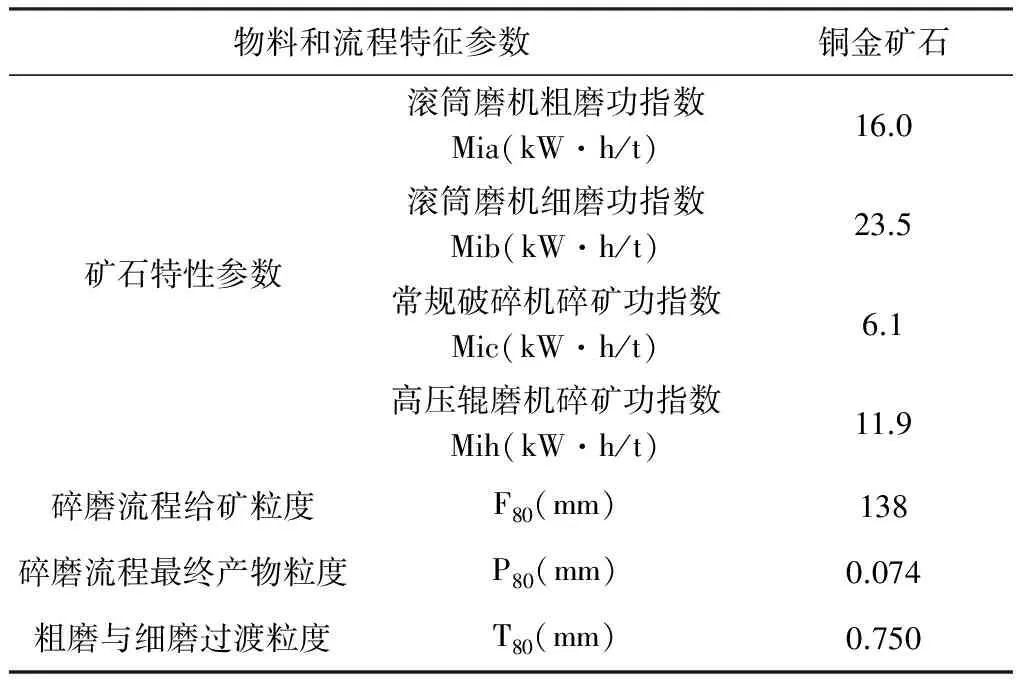

通過磨礦功指數測定和半自磨試驗,得到落重指數DWi,并計算出Mia、Mih和Mic,數據見表1。F80為碎磨流程給礦(粗碎產物)的80%通過粒度(其值由前端破碎機緊邊排礦口尺寸S(一般取值180 mm)和落重指數DWi估算給礦F80的方法算得到),F80=0.2·S·(DWi)0.7=138 mm,P80為碎磨流程最終產物的80%通過粒度,T80為滾筒磨機粗磨與細磨的過渡粒度,Morrell推薦T80取固定值0.750 mm。模型計算采用的基本數據見表1。

表1 模型計算采用的基本數據

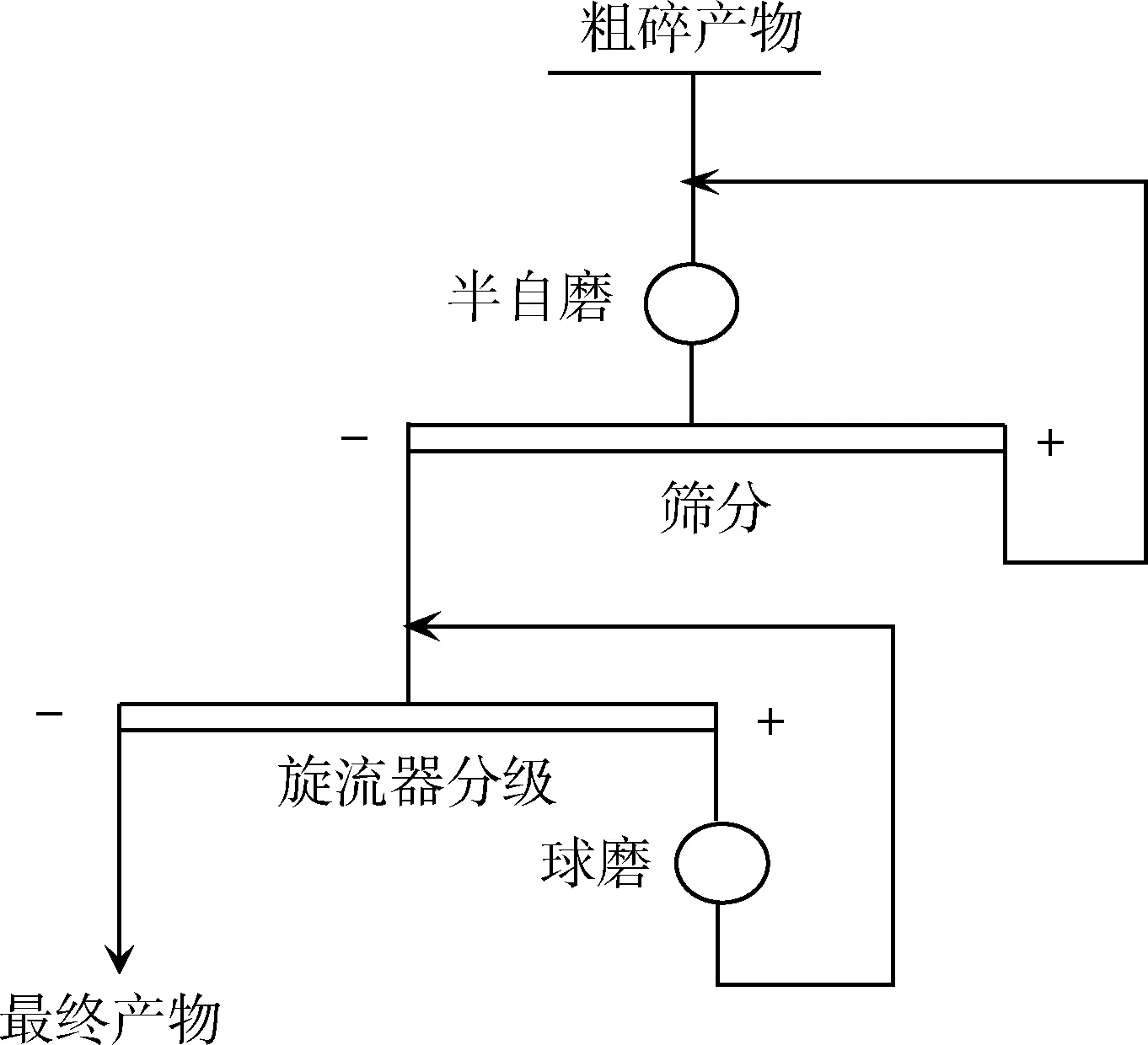

Morrell模型計算采用式(1)。

Wi=Mi4(x2f(x2)-x1f(x1))

(1)

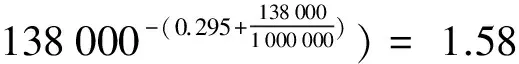

式中:Wi為特定能耗(kW·h/t);Mi為破碎功指數(kW·h/t);x2為產品中80%通過的粒度(μm);x1為給料中80%通過的粒度(μm);f(xj)計算采用式(2)。

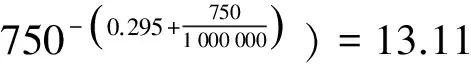

f(xj)=-(0.295+xj/1 000 000)

(2)

總比能WT包括各段比能耗之和,計算采用式(3)。

WT=Wa+Wb+Wc+Wh+Ws

(3)

式中:Wa為粗磨機比能耗;Wb為細磨機比能耗;Wc為常規破碎比能耗;Wh為高壓輥磨機比能耗;Ws為修正粒度系數分布后的比能耗。

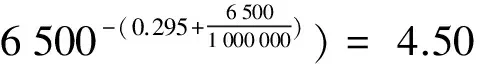

1.1 “常規破碎+球磨”方案處理礦石

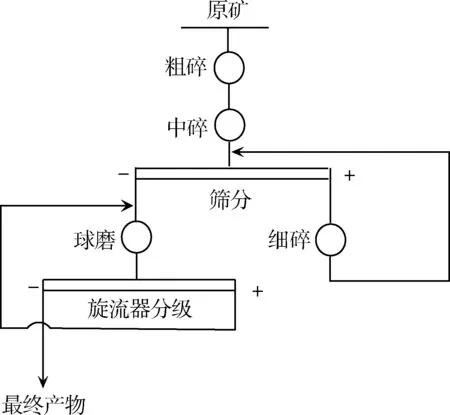

兩段(或三段)一閉路碎礦流程的產物作為球磨回路磨礦流程的給礦,球磨回路的產物為最終產物。“常規破碎+球磨”磨礦流程見圖1。

圖1 “常規破碎+球磨”磨礦流程

一般來說,閉路碎礦產物的80%通過粒度為6.5mm,根據Morrell模型,常規破碎機碎礦比能耗計算采用式(4),結果見式(5)。

Wc=K0×Mic×4×(6 500f(6 500)-F80f(F80))

(4)

(5)

球磨磨機粗磨比能耗計算采用式(6),結果見式(7)。

Wa=K1×Mia×4×(750f(6 500)-6 500f(6 500))

(6)

(7)

球磨磨機細磨比能耗計算見式(8),結果見式(9)。

Wb=Mib×4×(74f(74)-750f(750))

(8)

(9)

球磨機給礦為破碎機閉路碎礦產物時,修正項計算采用式(10),結果見式(11)。

Ws=K2×Mia×4×(6 500f(6 500)-138 000f(138 000))

(10)

(11)

碎磨流程總比能耗計算結果見式(12)。

W=(1.58+4.50+13.11+0.79)kW·h/t=

19.98kW·h/t

(12)

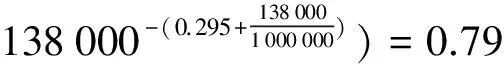

1.2 “半自磨+球磨”方案處理礦石

對于半自磨回路給礦粒度為250~0mm的粗碎產物,故其P80為138mm。半自磨回路產物進入球磨機,球磨回路的產物為最終產物。“半自磨+球磨”流程如圖2所示。

圖2 “半自磨+球磨”磨礦流程

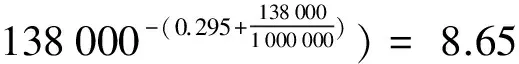

根據Morrell模型,球磨磨機粗磨比能耗計算結果見式(13)。

(13)

球磨磨機細磨比能耗計算結果見式(14)。

(14)

“半自磨+球磨”磨礦流程總比能耗計算結果見式(15)。

W=(8.65+13.11)kW·h/t=21.76kW·h/t

(15)

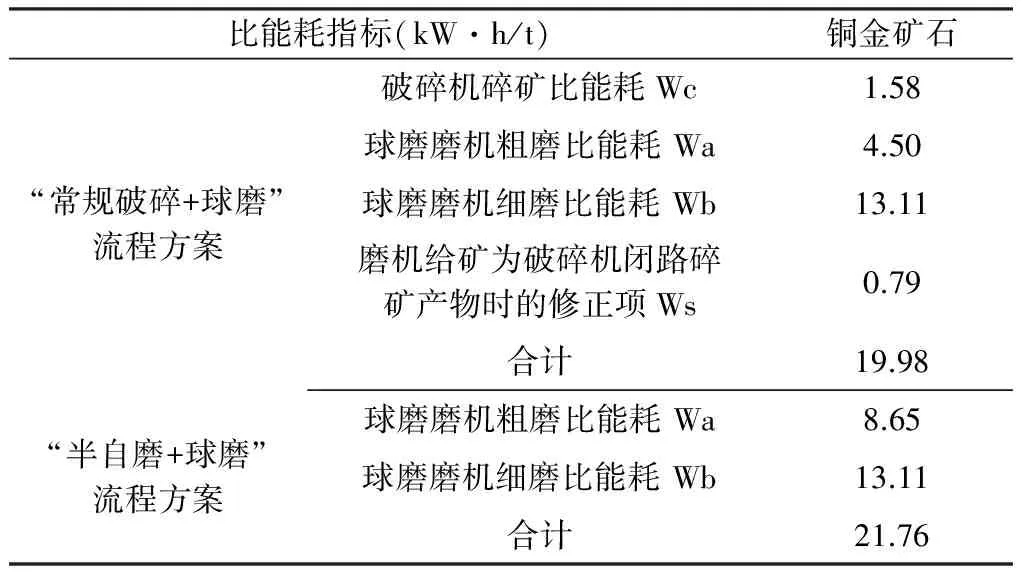

1.3 計算結果比較

表2匯總了兩個流程方案的比能耗計算結果。

由表2可以看出,處理礦石時“半自磨-球磨”方案所需的粉碎比能耗為21.76kW·h/t,比“常規破碎+球磨”方案高出1.78kW·h/t,“半自磨+球磨”方案比“常規破碎+球磨”方案粉碎比能耗高9%左右。

表2 兩種流程方案粉碎比能耗估算結果

2 兩種方案的可比費用比較

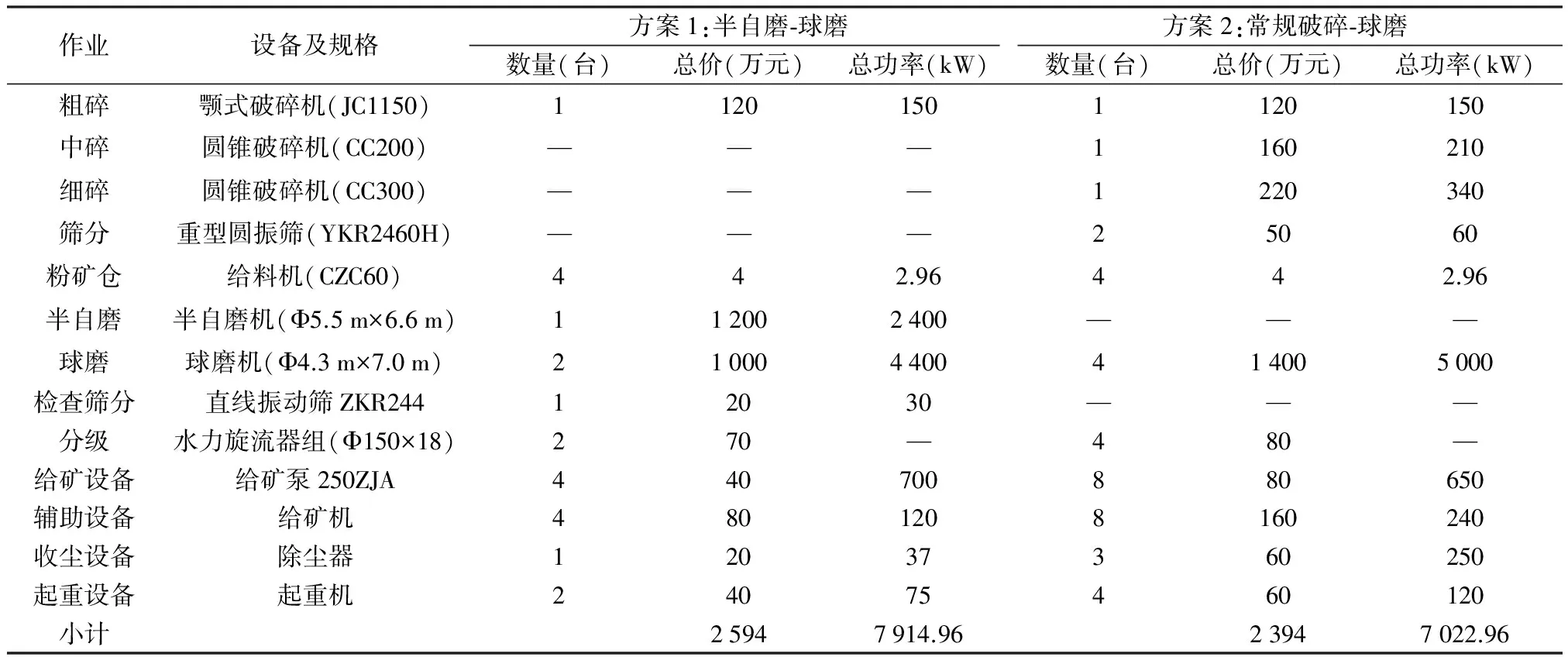

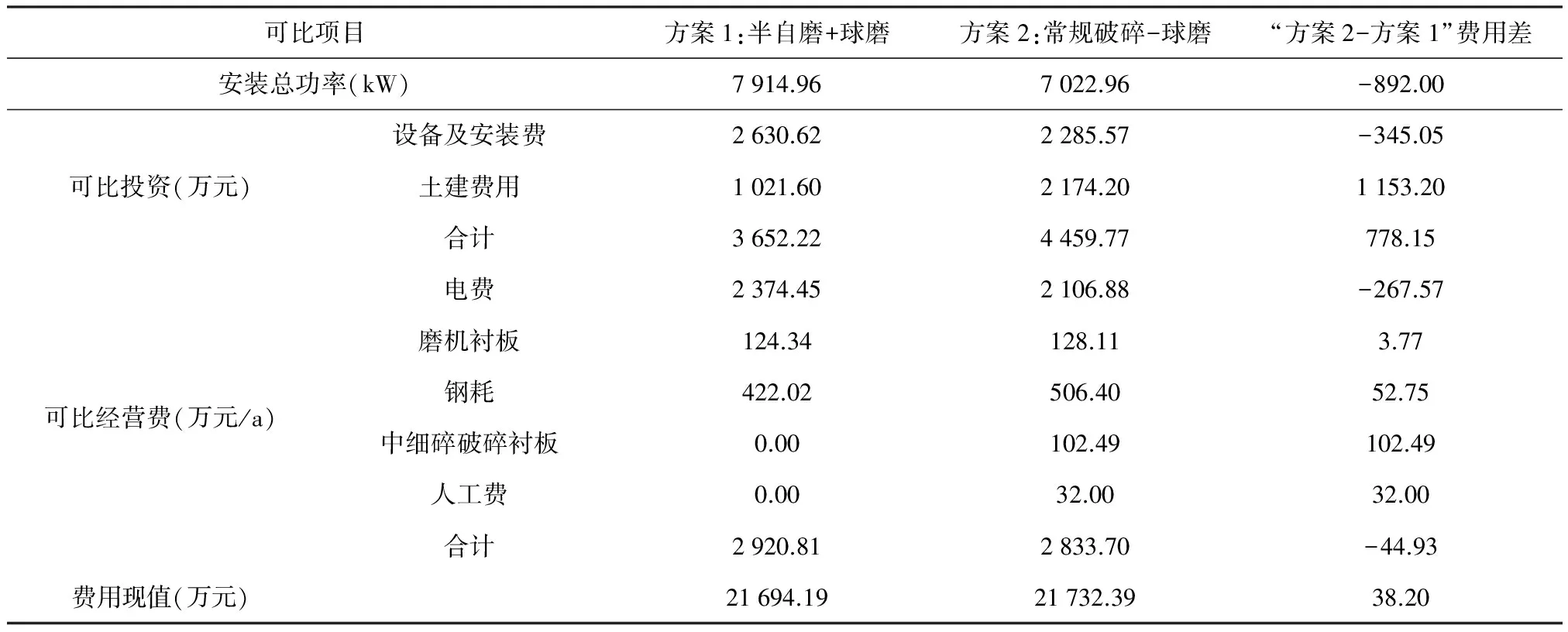

所需的基礎工藝參數為:設計規模4 000 t/d;最終磨礦細度-0.074 mm占80%;現場年工作日314 d,每天3班,每班8 h(粗碎每班6 h)。兩種工藝方案主要設備費用見表3,可比費用見表4。

表3 兩種工藝方案主要設備

1)方案1。半自磨+球磨工藝,可配置一臺MZS5566半自磨機用于一次磨礦,兩臺MQY4370溢流型球磨機用于二次磨礦,當半自磨回路供礦的前端粗碎機排礦口尺寸180~210 mm,磨礦回路給礦最大粒度250 mm時,能夠達到設計要求產能。此碎磨工藝流程簡單,設備數量少,對含泥含水多的礦石適應性強,生產穩定,但單位礦石耗電比常規流程稍高。

2)方案2。常規破碎+球磨工藝,其所需的粉碎比能耗、總價和總功率雖然都要比“半自磨-球磨”方案分別小1.78kW·h/t、200萬元和892 kW,該流程復雜,設備較多,設備維修保養工作量大。兩種方案的生產成本計算結果見表4。

表4 兩種工藝方案的可比費用比較

由表4可見,從基礎投資及經營成本來看,方案2都優于方案1,推薦采用“半自磨+球磨”流程。

3 結論

1)基于Morrell經驗模型的粉碎比能耗計算結果表明,“半自磨+球磨”所需的粉碎比能耗比“常規破碎+球磨”高1.78 kW·h/t,相差9%左右。

2)通過方案比較,推薦采用“半自磨+球磨”碎磨工藝流程。

[1] 吳建明,袁樹禮,周宏喜,等.粉碎技術進展[J].有色金屬:選礦部分,2013(zk):1-11.

[2] 尤騰勝,謝昆.單段半自磨工藝及應用[J].中國礦山工程,2015,5(44):58-68.

[3] 及亞娜,劉威.自磨、半自磨設備工藝發展現狀及應用實踐[J].現代礦業,2015,31(1):186-188.

[4] 楊斌,魏欣欣.某銅冶煉渣碎磨工藝設計方案比較[J].有色冶金設計與研究,2015,10(5):1-3.

[5] 劉建遠.關于礦石粉碎特性參數及其測定方法[J].金屬礦山,2011(10):9-19.

[6] 劉建遠.落重試驗在碎磨工藝設計與優化中的應用[J].有色金屬:選礦部分,2015,67(2):68-74.

[7] MorrellS. Design of AG/SAG mill circuits using the SMC test[C]//Proceedings of International Autogenous and Semiautogenous Grinding Technology 2006,Vancouver, 2006: 279-298.

[8] 楊林林,文書明.自磨機和半自磨機的發展和應用[J].國外金屬礦選礦,2005(7) :13-16.

[9] 趙昱東.自磨(半自磨)機的進展及其應用效果[J].礦山機械,2005(10):12-14.

[10] 鄒志毅.半自磨機及其半自磨流程的應用[C]∥2004年全國選礦新技術及其發展方向學術研討與技術交流會論文集.2004:10-14.

[11] Y·阿塔索伊,李帥帥,李長根.位于澳大利亞卡姆巴爾達的圣伊維斯金礦山勒夫諾伊金選礦廠一段半自磨回路的投產與優化[J].國外金屬礦選礦,2008(2):25-31.

[12] Gao M,Holmes R,Pease J.The latest developments in fine and ultrafine grinding technologies[J].Istanbul Advertising Agency,2006(5):30-37.

Comparison of design scheme of copper gold ore crushing and gringing process

ZHOU Dongqin1,DAI Shujuan2,LIU Jianyuan1,HE Zheng1

(1.State Key Laboratory of Mineral Processing, Beijing General Research Institute of Mining and Metallurgy, Beijing 102628,China;2.School of Mining Engineering, University of Science and Technology Liaoning, Anshan 114051,China)

According to the characteristic of the copper gold ore, the detailed comparison crushing and grinding process design schemes is carried out for the ore concentrator, which includes the semi-autogenous grinding process and the conventional grinding process. Comparison results show kinds of scheme of Morrell crushing specific energy consumption and the expense present values are approximate in the two schemes; however, based on the various advantages of semi-autogenous grinding process and combining with production practice of the existing gold ore processing plant, the semi-autogenous grinding process is finally adopted in this ore processing plant.

crushing and grinding process; specific energy consumption; semi-autogenous grinding process; conventional grinding process; scheme comparison

2016-07-05

國家自然科學基金基金項目資助(編號:51574146)

周東琴(1973-),女,高級工程師,博士,主要從礦物加工理論與技術方面的研究,E-mail:cham1976@163.com。

TD981

A

1004-4051(2017)02-0139-04