高強鋼S460和S690火災后力學性能試驗

強旭紅,武念鐸,姜 旭,羅永峰

(同濟大學 土木工程學院,上海200092)

高強鋼S460和S690火災后力學性能試驗

強旭紅,武念鐸,姜 旭,羅永峰

(同濟大學 土木工程學院,上海200092)

火災后,材料力學性能的退化是導致鋼結構火災后承載力降低的主要因素.通過試驗研究高強鋼S460和S690過火冷卻至常溫后的力學性能,得到過火高溫對高強鋼S460和S690的彈性模量、屈服強度、極限強度及應力-應變曲線的影響規律,并與普通鋼火災后力學性能進行對比.結果表明,當過火溫度低于600 ℃時,S460和S690冷卻后可恢復其基本力學性能;當過火溫度超過600 ℃后,甚至高達1 000 ℃時,高強鋼S460仍可恢復其常溫下75%以上的力學性能,而S690僅可恢復其常溫下64.5%的彈性模量、38.1%的屈服強度及57.3%的極限強度;高強鋼火災后力學性能與普通鋼不同.通過對試驗數據進行數值擬合,給出可準確表達S460和S690火災后力學性能剩余程度的預測公式,可用于指導含高強鋼S460和S690構件的鋼結構火災后檢測與鑒定,并為相關規范的修訂提供參考依據.

高強鋼;火災后;力學性能;剩余系數;預測公式

目前,對于高強鋼的定義,歐洲鋼結構設計規范Eurocode 3(EC3)[1]定義高強鋼的名義屈服強度不小于460 MPa;澳大利亞規范AS 4100[2]定義高強鋼的名義屈服強度大于450 MPa;香港規范[3]定義高強鋼的名義屈服強度在460~690 MPa;中國國家標準《鋼分類》[4]定義屈服強度大于等于420 MPa的鋼材為高強鋼.鋼材在常溫下具有良好的力學性能,隨著溫度升高,鋼材的力學性能顯著降低.自美國“911”恐怖事件后,研究火災下材料退化、熱約束及結構構件的偶然移除對結構性能的綜合影響成為結構工程領域的當務之急.目前的研究尚主要針對常規強度的結構鋼(普通鋼)[5-7],對于高強鋼火災下力學性能的研究有限,涉及的強度等級主要有S460[8-14]和BISPLATE 80[15];尚未有學者對高強鋼火災后的力學性能進行研究,即使對于普通鋼火災后力學性能的研究也很有限[9-10,16-18].英國規范BS 5950-8(2003)附錄B[19]針對普通鋼火災后力學性能和繼續使用提出若干建議:若火災后熱處理鋼和鑄鋼的變形在限值內,則可以繼續使用;普通鋼S235和S275火災后可恢復其常溫下(未過火)90%的力學性能;當過火溫度超過600 ℃時,S355冷卻后的強度可恢復至常溫(未過火)時的75%以上.但對于高強鋼,世界范圍內現行的鋼結構設計規范還沒有給出任何相關建議.

可靠的高強鋼火災后性能數據的缺失導致高強鋼結構火災后性能的檢測與鑒定缺乏重要依據,這將造成不必要的經濟損失.因此,BS 5950[19]和EC3 part1-2[1]等現行鋼結構設計規范對高強鋼火災后的力學性能提出針對性建議勢在必行.本文對歐標高強鋼S460和S690進行的火災后拉伸試驗旨在揭示S460和S690火災后的彈性模量、屈服強度及極限強度的退化程度,并與現有研究成果和現行鋼結構設計規范中的其他等級鋼材進行對比.分別給出高強鋼S460和S690火災后力學性能剩余程度的預測公式,并驗證其準確性.

1 試 驗

1.1 試驗設備

火災試驗在可控溫的電熱爐中完成(如圖1所示).拉伸試驗通過Gleeble 3800系統進行,該系統是全數字閉環控制熱與力學耦合測試系統,如圖2、3所示.Gleeble 3800系統是力學與熱學耦合的一體化系統,最大可施加20 t的壓力或10 t的拉力.本試驗采用非接觸式激光變形測量儀測量試件的應變,通過QuikSim軟件預先設定的程序控制試驗過程.試驗過程中得出的所有試驗數據由電腦存儲,并可由屏幕實時顯示進行試驗監測.

圖1 可控溫電熱爐Fig.1 Temperature-controllable furnace

圖2 Gleeble 3800系統Fig.2 Gleeble 3800 system

1.2 試驗材料及試件設計

試驗試件分別由名義厚度為5 mm的S460NL和S690QL鋼板上切割而來.S460NL是一種符合歐洲標準EN 10025-3[20]的高強度結構用鋼.S460NL是鋼材等級名稱縮寫,S指結構用鋼,460指名義屈服強度為460 MPa,N指采用標準化軋制,L指低溫韌性.S690QL鋼是一種符合歐洲標準EN 10025-6[21]的高強度結構用鋼.該鋼材經過淬火回火技術處理,具有良好的抗彎性和可焊性.類似地,S690QL是鋼材等級名稱縮寫,S指結構用鋼,690指名義屈服強度為690 MPa,Q指淬火回火技術,L指低溫韌性.

圖3 試驗爐內的拉伸裝置Fig.3 Tensile test rig inside the furnace

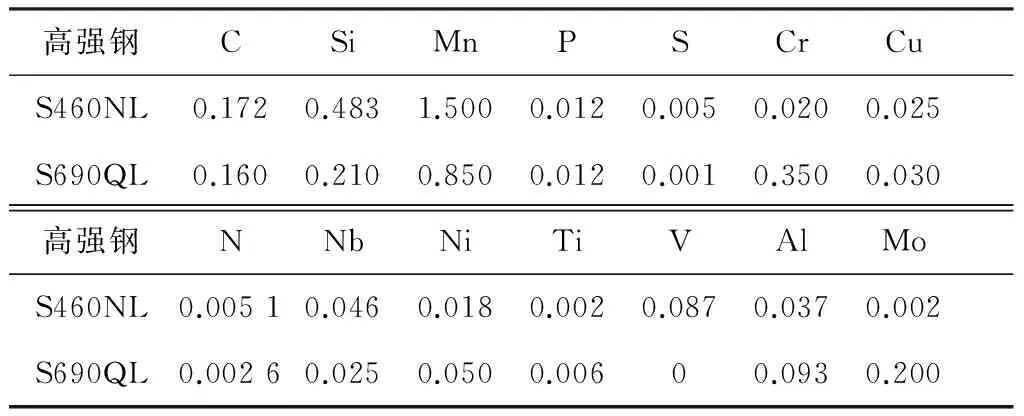

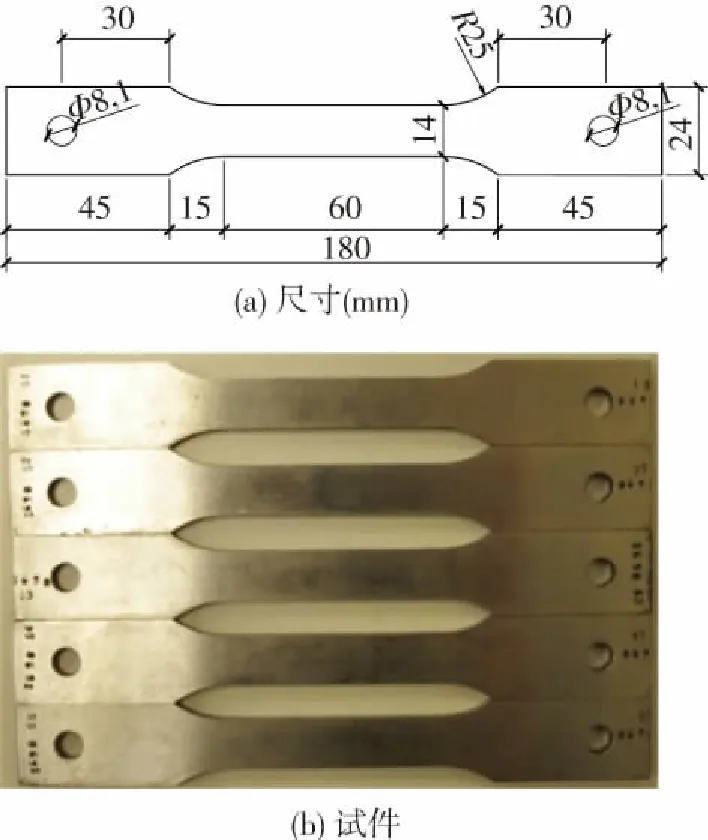

本試驗所用高強鋼S460和S690的化學成分見表1.試件的形狀和尺寸符合歐洲標準EN 10002-5[22]和美國標準ASTM E21-09[23]的要求.為將試件固定到Gleeble 3800系統的夾具上,在試件的兩端預留孔洞,以便固定試件(如圖4所示).

表1 高強鋼S460NL和S690QL的化學組成(質量分數)Tab.1 Chemical composition of S460NL and S690QL %

圖4 試件及其尺寸Fig.4 Test specimen and dimension

1.3 試驗方法

常用的評估鋼材高溫力學性能的方法是進行穩態或者瞬態火災拉伸試驗.與瞬態火災試驗方法相比,穩態火災試驗方法更為常用,因為穩態火災試驗操作相對容易并且能直接獲得材料的應力-應變曲線.因此,采用穩態火災試驗方法對S460和S690火災后的力學性能進行研究,即試件升溫至指定溫度后自然冷卻至常溫,隨后對試件進行拉伸試驗.

1.4 試驗步驟

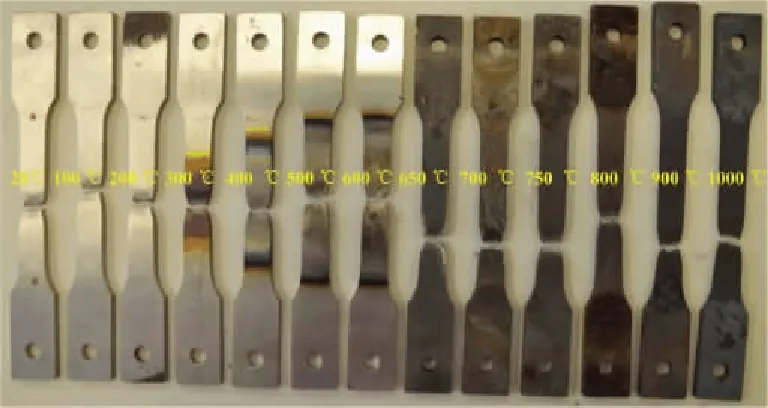

試件在電熱爐中由常溫升溫至指定溫度,為模擬自然火災,升溫速率取10 ℃/min.對于S460,選取11個火災溫度:300、400、500、600、650、700、750、800、850、900及1 000 ℃;對于S690,還選取火災溫度100和200 ℃.試件升溫至指定溫度后,持溫約10 min,使試件中部的溫度分布均勻,隨后自然冷卻至常溫,在常溫下對試件施加拉力直至破壞.采用應變控制的方法施加荷載,應變率為0.005 min-1,滿足ASTM E21-09[23]的相關規定.為比較過火溫度對高強鋼火災后力學性能的影響,同時對試件進行常溫下(未過火)的拉伸試驗.

2 試驗結果

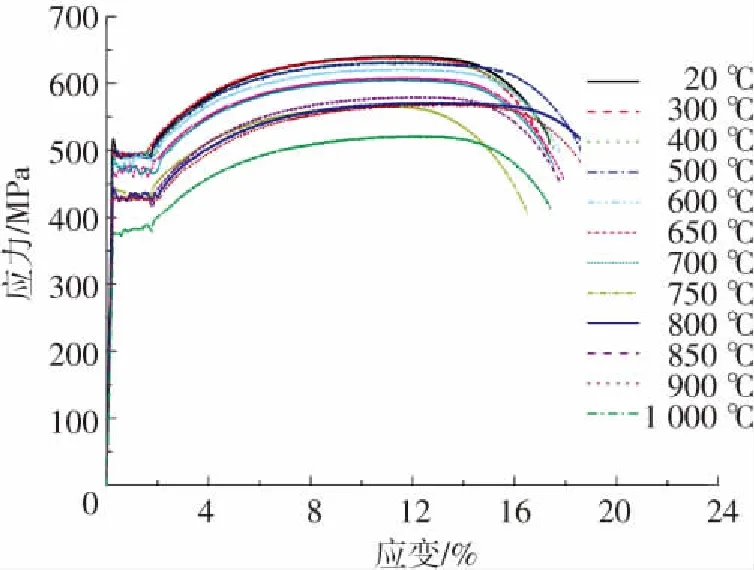

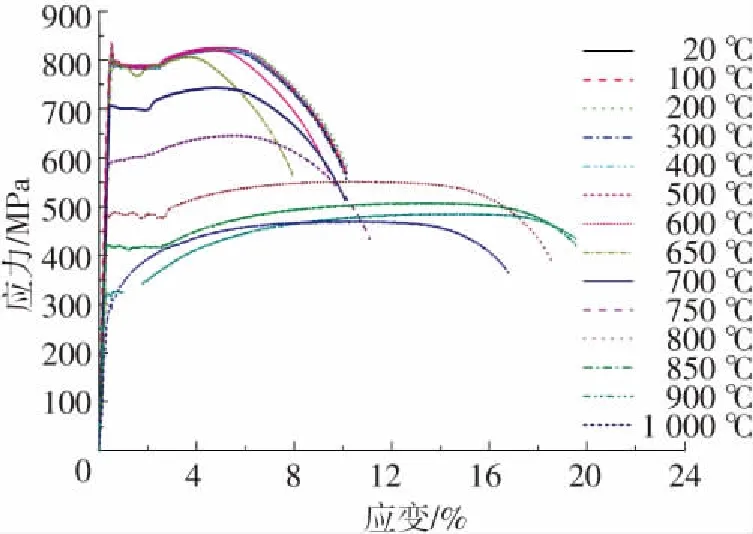

S460和S690火災后的應力-應變曲線分別如圖5、6所示,本節在高強鋼火災后應力-應變曲線的基礎上對其火災后力學性能進行研究.S690的試驗結果表明,過火溫度為100和200 ℃時,其冷卻至室溫后的力學性能與常溫時(未過火)相比幾乎無變化.因此,在對S460火災后力學性能進行研究時,未選取100和200 ℃作為過火溫度.

圖5 S460火災后應力-應變曲線Fig.5 Stress-strain curves of S460 after fire

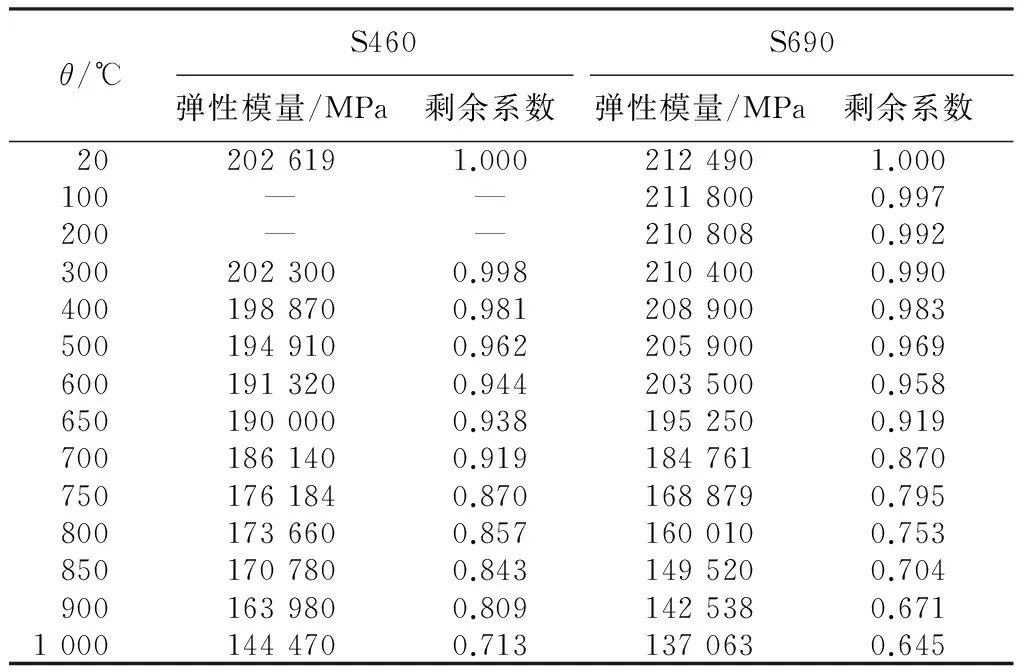

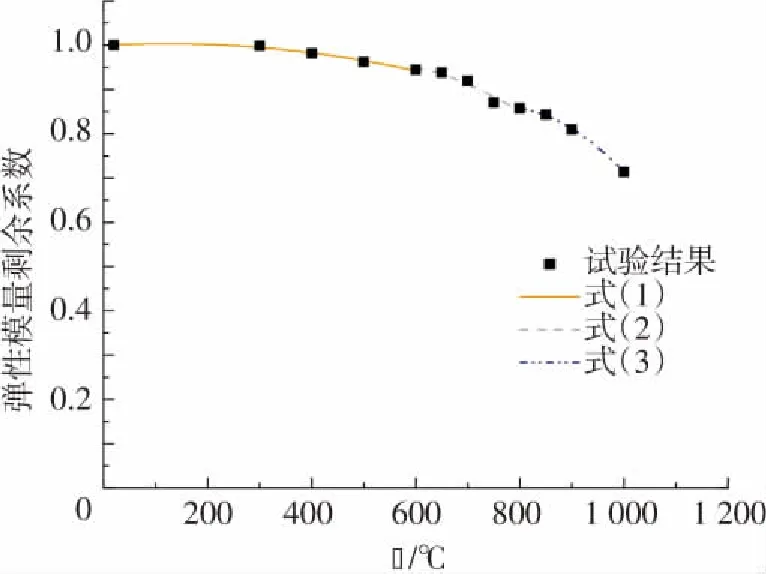

2.1 彈性模量

彈性模量是影響鋼結構承載能力的重要參數之一.高溫下,鋼材的彈性模量取決于相應溫度的應力-應變曲線;類似地,鋼材火災后的彈性模量也由鋼材火災后的應力-應變曲線得到.鋼材火災后力學性能的剩余程度常用剩余系數來評估,彈性模量剩余系數是指鋼材火災后的彈性模量與常溫下(未過火)彈性模量的比值.試驗得到的高強鋼S460和S690火災后的彈性模量和彈性模量剩余系數見表2,彈性模量剩余系數隨過火高溫的變化見圖7.

圖6 S690火災后應力-應變曲線Fig.6 Stress-strain curves of S690 after fire

表2 火災后彈性模量和彈性模量剩余系數Tab.2 Post-fire elastic modulus and residual factors

圖7 彈性模量剩余系數Fig.7 Post-fire elastic modulus residual factors

由圖7可以看出:當過火溫度低于600 ℃時,S460和S690冷卻后的彈性模量與常溫下(未過火)相同;當過火溫度超過600 ℃后,S460和S690冷卻后的彈性模量顯著降低,且S690的降幅更大,這是由S460N和S690Q制造過程中不同的淬火回火技術造成的.值得注意的是,當過火溫度為800 ℃時,S460和S690冷卻后的彈性模量可達常溫下(未過火)的75%;即使過火溫度高達1 000 ℃,S460和S690冷卻后的彈性模量仍可達常溫下(未過火)的60%.

2.2 屈服強度

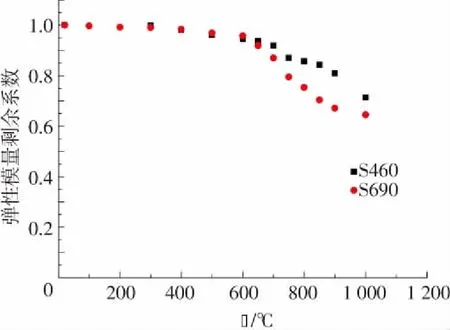

常溫下,一般取0.2%作為鋼材的名義應變,取此應變對應的應力作為鋼材的名義屈服強度.高溫下,由于沒有明確統一的定義,有些學者采用0.5%、1.5%及2.0%分別作為名義應變,取其對應的應力為鋼材的名義屈服強度[8-9,15].本文研究過火溫度對S460和S690火災后名義屈服強度的影響(名義應變分別取0.2%、0.5%、1.5%及2.0%),并對比以上4個名義應變對應的名義屈服強度剩余情況的異同.名義應變0.2%對應的名義屈服強度(f0.2)是由應力-應變曲線與原點處切線平移到0.2%應變處的直線的交點確定;而0.5%、1.5%及2.0%應變所對應的屈服強度是由其應變水平處的垂直線與應力-應變曲線的交點確定.

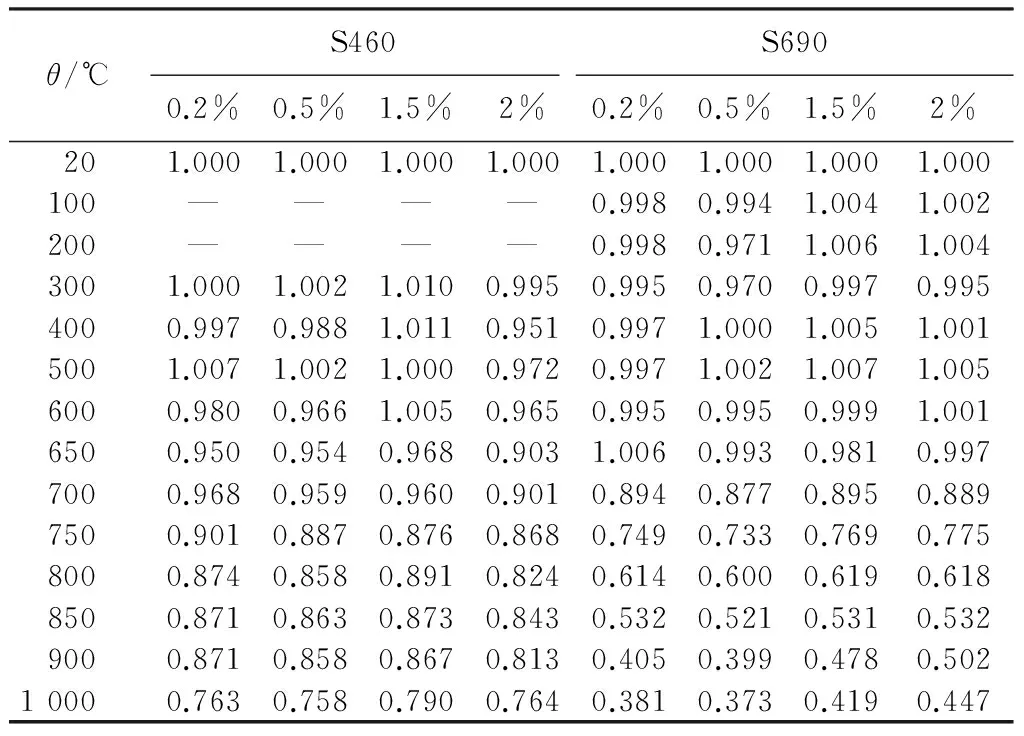

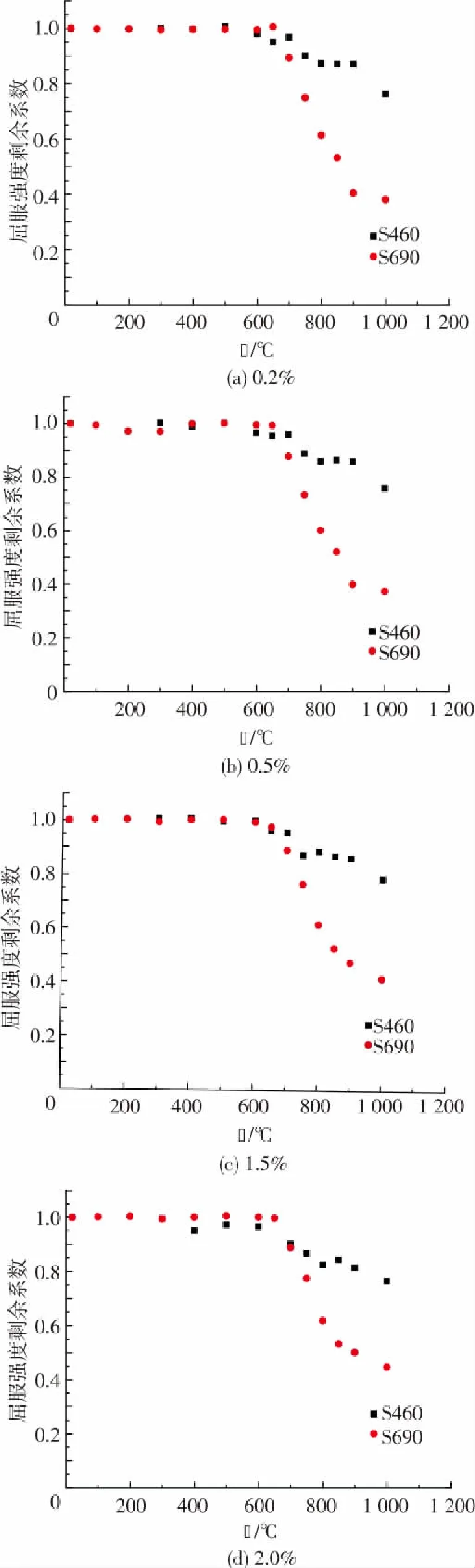

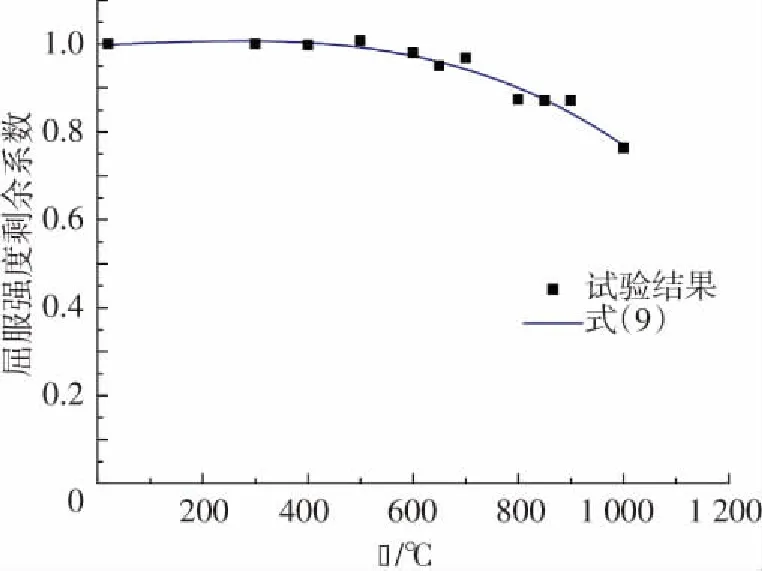

鋼材的屈服強度剩余系數是指鋼材火災后的屈服強度與常溫下(未過火)屈服強度的比值.試件經拉伸試驗得到的4個不同名義應變對應的名義屈服強度見表3,屈服強度剩余系數見表4,屈服強度剩余系數隨過火高溫的變化如圖8所示.

表3 火災后不同名義應變條件下的屈服強度Tab.3 Post-fire yield strength MPa

表4 火災后屈服強度剩余系數Tab.4 Post-fire yield strength residual factors

圖8 火災后屈服強度剩余系數對比Fig.8 Comparison of post-fire yield strength residual factors

由圖8可以看出,當過火溫度低于600 ℃時,過火高溫對S460和S690冷卻后的屈服強度幾乎無影響;當過火溫度超過600 ℃后,S460的屈服強度剩余系數高于S690;即使過火溫度高達1 000 ℃,S460冷卻后仍可恢復其常溫下(未過火)75%的屈服強度,這是由S460N和S690Q制造過程中不同的淬火回火技術造成的.試驗結果表明,若火災溫度低于600 ℃,S460和S690冷卻后的屈服強度與常溫時(未過火)相同,這對高強鋼火災后的再利用十分有利.出于安全考慮,若采用高強鋼S460或S690的建筑結構經歷的火災溫度在600 ℃以下,建議災后S460和S690的名義屈服強度取常溫下(未過火)的90%.因此,采用高強鋼S460和S690的構件若經歷的火災溫度在600 ℃以下,同時構件的平直度在限值內,其在火災后可繼續使用.

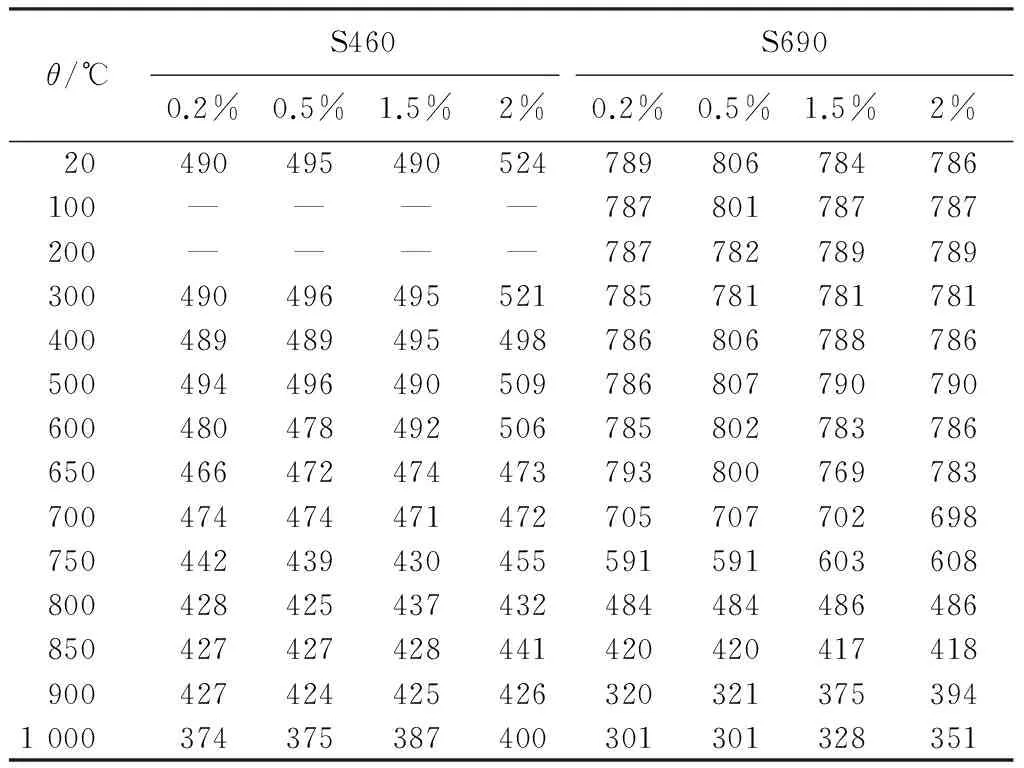

2.3 極限強度

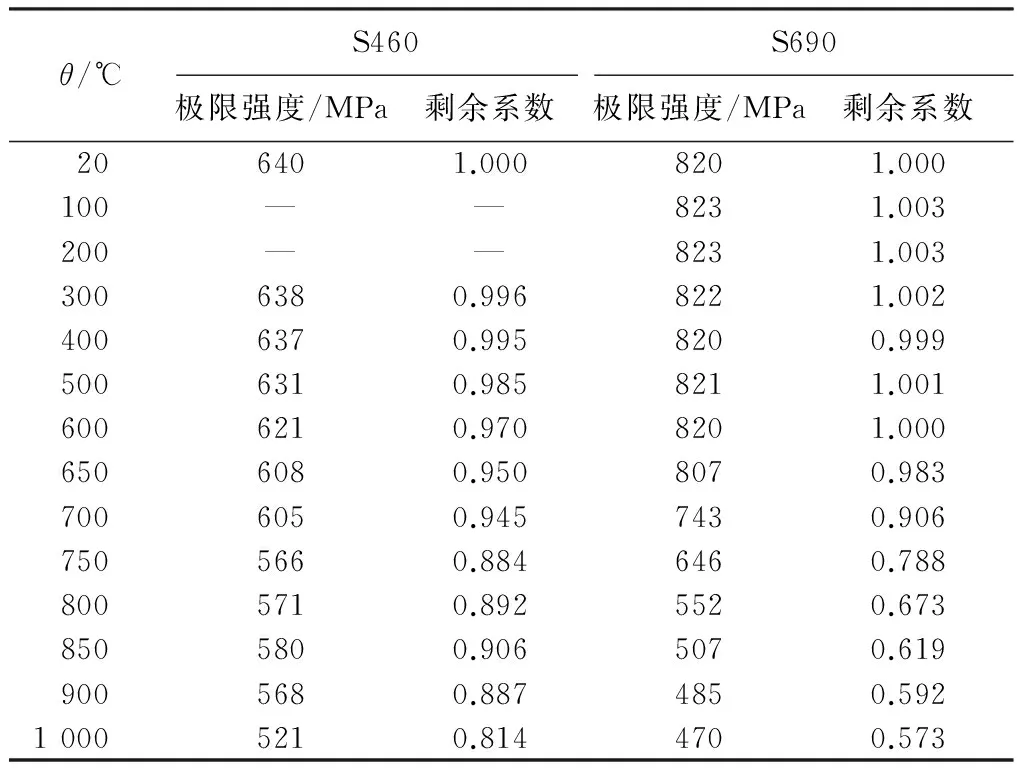

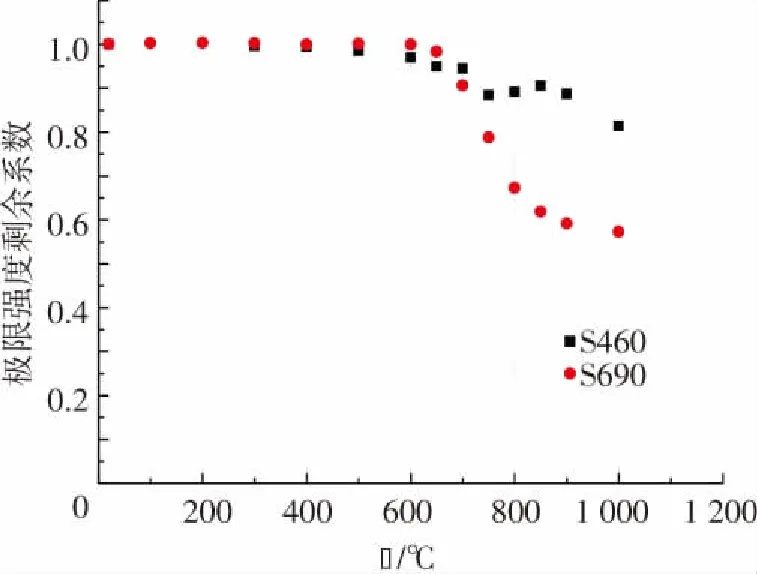

鋼材的極限強度剩余系數是指鋼材火災后的極限強度與常溫下(未過火)極限強度的比值.試驗得出的高強鋼火災后極限強度剩余系數見表5和圖9.結果表明,當過火溫度不超過600 ℃時,過火高溫對S460和S690冷卻后的極限強度幾乎無影響;當過火溫度超過600 ℃后,S460的極限強度剩余系數高于S690;即使過火溫度高達1 000 ℃,S460冷卻后的極限強度可恢復其常溫下(未過火)的80%,而S690僅剩余55%,這同樣是由S460N和S690Q制造過程中不同的淬火回火技術造成的.

表5 火災后極限強度和極限強度剩余系數Tab.5 Post-fire ultimate strength and residual factors

圖9 火災后極限強度剩余系數Fig.9 Post-fire ultimate strength residual factors

2.4 延性

鋼材的延性取決于鋼材破壞前的變形能力,通過圖5、6中試件斷裂時的應變可看出,S460在常溫下(未過火)和過火溫度較低時的延性均優于S690.但當過火溫度超過750 ℃時,兩種鋼材冷卻后的延性相仿.值得注意的是,當過火溫度為750 ℃時,S690冷卻后的延性高于常溫(未過火)時,而S460未發現此現象.圖10、11列出高強鋼常溫(未過火)和火災后的破壞模式,可以看出,所有試件在破壞前均發生頸縮現象,無試件脆性破壞.這表明高強鋼火災后具備一定的延性,可適當保證結構火災后的安全性.

圖10 S460拉伸試件火災后的破壞模式Fig.10 Failure modes of S460 tensile specimens after fire

圖11 S690拉伸試件火災后的破壞模式Fig.11 Failure modes of S690 tensile specimens after fire

2.5 對比分析

現有研究鮮有涉及鋼材火災下和火災后力學性能,BS 5950-8(2003)附錄B[19]對火災后普通鋼的繼續使用提出相關建議;BS 5950對鑄鋼和預應力鋼筋的火災下和火災后力學性能也提出相關建議,但并未提及高強鋼.世界范圍內現行的其他鋼結構設計規范尚未對鋼材火災后的繼續使用給出建議.Outinen[9-10]從升溫至710 ℃的S355和S350上截取試件,對試件進行常溫下拉伸試驗.基于試驗結果建議:若鋼結構火災后的變形滿足限值要求,材料的強度仍可滿足要求.遺憾的是,現階段定量的鋼材火災后材性數據仍十分匱乏.本文的試驗研究表明,高強鋼S460和S690火災后的強度剩余程度與普通鋼不同.當過火溫度不超過600 ℃時,高強鋼冷卻后可恢復其常溫下(未過火)的力學性能.出于安全考慮,建議火災后S460和S690的名義屈服強度取常溫下(未過火)的90%;當過火溫度超過600 ℃時,S460冷卻后的屈服強度和極限強度可恢復至常溫下(未過火)的75%;S690冷卻后的屈服強度和極限強度則退化較多.因此,采用BS 5950針對普通鋼提出的建議預測高強鋼火災后的力學性能是十分危險的,應對高強鋼火災后力學性能提出針對性的預測公式,對高強鋼火災后可否繼續使用提出針對性的建議.

3 預測公式

由于過火溫度是鋼材火災后力學性能退化的主要因素,各力學性能剩余系數是試件過火溫度θ的函數.對于S460火災后力學性能的預測,給出兩種選擇,一種便于實際應用,另一種用于精確預測.由圖12~20可以看出,建議公式與試驗結果擬合較好,因此建議公式可以準確預測高強鋼S460和S690的火災后力學性能.

3.1 彈性模量

3.1.1 S460

針對S460火災后彈性模量提出的兩種預測公式如下

選擇1:

20≤θ≤600;

(1)

600<θ≤800;

(2)

800<θ≤1 000.

(3)

預測公式(1)~(3)與試驗結果的對比見圖12,可以看出,預測公式與試驗結果吻合.

圖12 預測公式(1)~(3)與試驗結果對比

Fig.12 Comparison of predicted elastic modulus residual factor from Eqs.(1)-(3) with test results

選擇2:

(4)

選擇2采用統一的公式對S460火災后力學性能進行預測,圖13表明預測公式(4)與試驗結果吻合.預測公式(1)~(3)精度較高,如所需預測公式形式簡單,推薦采用式(4).

圖13 預測公式(4)與試驗結果對比

Fig.13 Comparison of predicted elastic modulus residual factor from Eq.(4) with test results

3.1.2 S690

預測公式(5)、(6)與試驗結果的對比見圖14.可以看出,預測公式與試驗結果吻合,同時其形式簡單,因此,建議采用式(5)、(6)對S690火災后的彈性模量剩余程度進行預測.

(5)

(6)

圖14 預測公式(5)、(6)與試驗結果對比

Fig.14 Comparison of predicted elastic modulus residual factor from Eqs.(5) and (6) with test results

3.2 屈服強度

與常溫下鋼材的名義應變相應,建議取0.2%作為火災后鋼材的名義應變,本文在擬合屈服強度預測公式時采用0.2%名義應變的試驗數據.

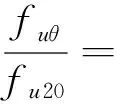

3.2.1 S460

選擇1:

(7)

(8)

預測公式(7)、(8)與試驗結果的對比見圖15.可以看出,預測公式與試驗結果吻合.為簡化提出式(9),其與試驗結果的對比見圖16.由圖15、16可以看出,式(7)、(8)更精準,式(9)更簡潔,使用時可根據需要進行選擇.

選擇2:

(9)

圖15 預測公式(7)、(8)與試驗結果對比

Fig.15 Comparison of predicted yield strength residual factor from Eqs.(7) and (8) with test results

圖16 預測公式(9)與試驗結果對比

Fig.16 Comparison of predicted yield strength residual factor from Eq.(9) with test results

3.2.2 S690

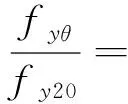

預測公式(10)、(11)與試驗結果的對比見圖17.可以看出,預測公式與試驗結果吻合,同時其形式簡單,因此,建議采用式(10)、(11)對S690火災后的屈服強度剩余程度進行預測.

(10)

(11)

圖17 預測公式(10)、(11)與試驗結果對比

Fig.17 Comparison of predicted yield strength residual factor from Eqs.(10) and (11) with test results

3.3 極限強度

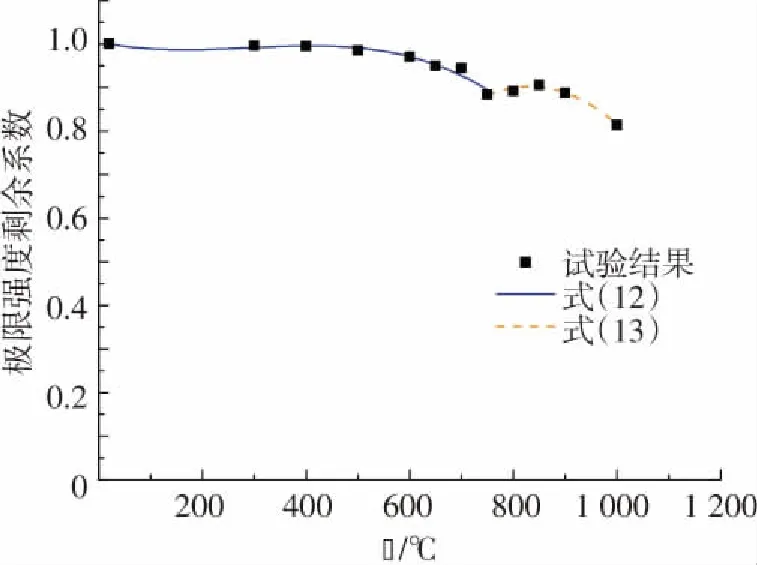

3.3.1 S460

選擇1:

(12)

(13)

預測公式(12)、(13)與試驗結果的對比見圖18.可以看出,預測公式與試驗結果吻合.

圖18 預測公式(12)、(13)與試驗結果對比

Fig.18 Comparison of predicted ultimate strength residual factor from Eqs.(12) and (13) with test results

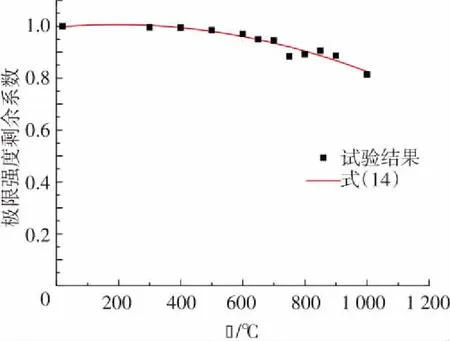

為簡化提出式(14),其與試驗結果的對比見圖19.由圖18、19可以看出,式(12)、(13)更精準,式(14)更簡潔,使用時可根據需求進行選擇.

選擇2:

(14)

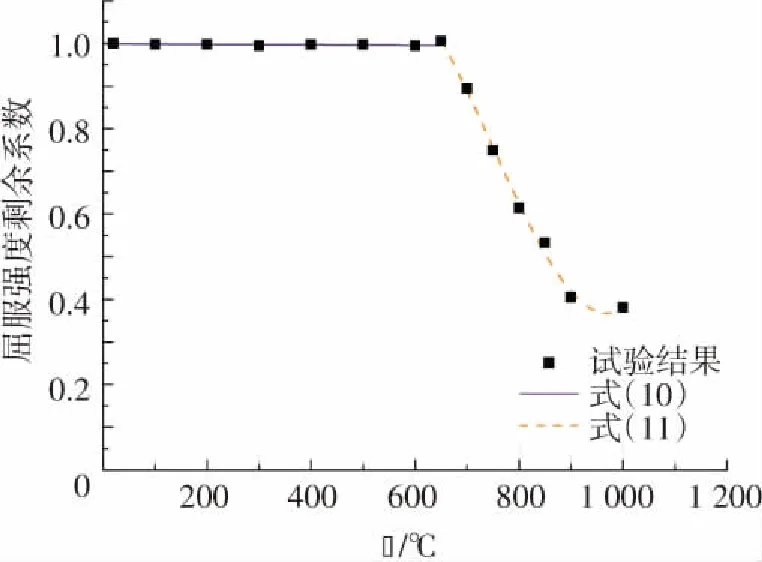

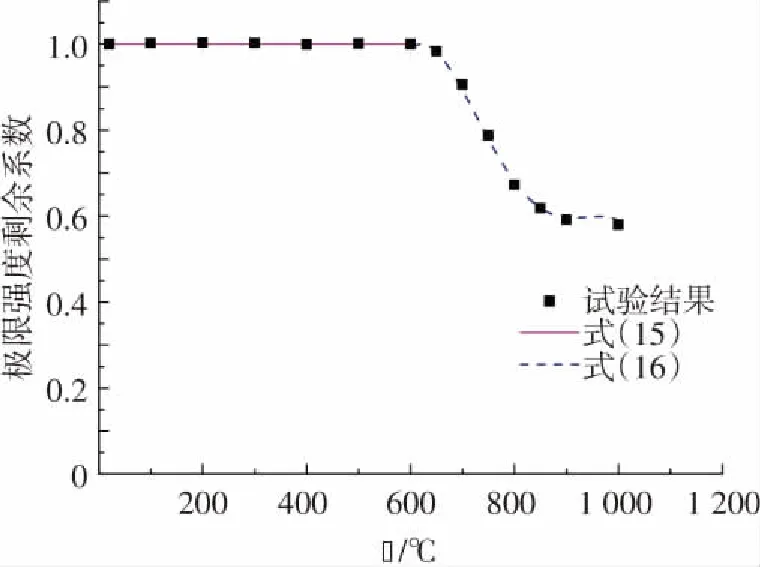

3.3.2 S690

預測公式(15)、(16)與試驗結果的對比見圖20.可以看出,預測公式與試驗結果吻合,同時其形式簡單,因此,建議采用式(15)、(16)對S690火災后的極限強度剩余程度進行預測.

(15)

(16)

圖19 預測公式(14)與試驗結果對比

Fig.19 Comparison of predicted ultimate strength residual factor from Eq.(14) with test results

圖20 預測公式(15)、(16)與試驗結果對比

Fig.20 Comparison of predicted ultimate strength residual factor from Eqs.(15) and (16) with test results

4 結 論

鋼材火災后的力學性能取決于鋼材的等級和生產加工工藝,因此BS 5950針對普通鋼火災后力學性能和可否繼續使用提出的建議并不適用于高強鋼,應對高強鋼提出針對性建議.現有的針對高強鋼火災后力學性能的研究非常有限,各國現行鋼結構設計規范也未對高強鋼火災后力學性能提出針對性建議,本研究對這方面的研究起到拋磚引玉作用.研究表明,當過火溫度低于600 ℃時,S460和S690冷卻后可恢復其基本力學性能.此時,出于安全考慮,若采用高強鋼S460或S690的建筑結構所經歷的火災溫度在600 ℃以下,建議災后S460和S690的名義屈服強度取其常溫下(未過火)的90%.為便于評估S460和S690過火溫度超過600 ℃甚至達到1 000 ℃冷卻后的力學性能,本文提出一系列公式用以預測高強鋼火災后的彈性模量、屈服強度及極限強度的剩余情況,通過與試驗結果的對比,驗證預測公式的準確性,為高強鋼結構火災后性能的檢測鑒定和可否繼續使用提供理論依據,也為各國相關設計規范的修訂提供參考.

[1] European Committee for Standardization. EN 1993-1-2, Eurocode 3-design of steel structures-part 1-2: General rules-structural fire design [S]. CEN, Brussels, 2005.

[2] Australia Standards (AS). AS 4100: 1998, Steel structures [S]. Sydney, Australia, 1998.

[3] Hong Kong Buildings Department. Code of practice for the structural use of steel [S]. Hong Kong: The Government of the Hong Kong Special Administrative Region, 2005.

[4] 鋼分類:GB/T 13304—2008[S]. 北京: 中國標準出版社, 2008. Steels Classification: GB/T 13304—2008 [S]. Beijing: Standards Press of China, 2008.

[5] KODUR V, DWAIKAT M, FIKE R. High-temperature properties of steel for fire resistance modeling of structures [J]. J Mater Civ Eng, 2010, 22:423-434.

[6] OUTINEN J, KESTI J, MAKELAINEN P. Fire design model for structural steel S355 based upon transient state tensile test results [J]. J Constr Steel Res, 1997, 42:161-169.

[7] MAKELAINEN P, OUTINEN J, KESTI J. Fire design model for structure steel S420M based upon transient-state tensile test results [J]. J Constr Steel Res, 1998, 48:47-57.

[8] OUTINEN J, KAITILA O, MAKELAINEN P. High-temperature testing of structural steel and modelling of structures at fire temperatures[R]. Helsinki, Finland: Helsinki Univ of Technology Laboratory of Steel Structures, 2001.

[9] OUTINEN J. Mechanical properties of structural steels at high temperatures and after cooling down, laboratory of steel structures[R]. Helsinki, Finland: Helsinki Univ of Technology, 2007.

[10]OUTINEN J, MAKELAINEN P. Mechanical properties of structural steel at elevated temperatures and after cooling down [J]. Fire Mater, 2004, 28:237-251.

[11]LANGE J, WOHLFEIL N. Examination of the mechanical properties of the microalloyed grain refined steel S460 at elevated temperatures [J]. Bautechnik, 2007, 84:711-720.

[12]SCHNEIDER R, LANGE J. Constitutive equations of structural steel S460 at high temperatures [C]// Nordic Steel Construction Conference 2009. Sweden, 2009:204-211.

[13]SCHNEIDER R, LANGE J. Constitutive equations and empirical creep law of structural steel S460 at high temperatures [C]// Structures in Fire 2010. East Lansing: DEStech Publication Inc, 2010: 703-710.

[14]SCHNEIDER R, LANGE J. Material and creep behavior of S460 in case of fire experimental investigation and analytical modeling [C]// International Conference Application of Structural Fire Engineering. Prague: Cost, 2011:55-60.

[15]YOUNG B, CHEN J, UY B. Behavior of high strength structural steel at evaluated temperatures [J]. J Struct Eng ASCE, 2006, 132:1948-1954.

[16]陳建鋒,曹平周. 高溫后結構鋼力學性能試驗[J]. 解放軍理工大學學報, 2010, 11(3):328-333. CHEN Jianfeng, CAO Pingzhou. Experimental investigation into mechanical properties of steel post high temperatures [J]. Journal of PLA University of Science and Technology, 2010, 11(3):328.

[17]丁發興,余志武,溫海林. 高溫后Q235鋼材力學性能試驗研究[J]. 建筑材料學報, 2006, 9(2):245-249. DING Faxing, YU Zhiwu, WEN Hailin. Experimental research on mechanical properties of Q235 steel after high temperature treatment [J]. Journal of Building Materials, 2006, 9(2):245.

[18]張有桔,朱躍,趙升,等. 高溫后不同冷卻條件下鋼材力學性能試驗研究[J]. 結構工程師, 2009, 25(5):104-109. ZHANG Youjie, ZHU Yue, ZHAO Sheng,et al. Experimental research on mechanial properties of steel cooled in different modes after high temperature treatment [J]. Structural Engineers, 2009, 25(5):104.

[19]British Standards Institution (BSI). BS 5950-8, Structural use of steelwork in building-part 8: Code of practice for fire resistant design [S]. London, 1998.

[20]European standard EN 10025-3. Hot rolled products of structural steels-part3: Technical delivery conditions for normalized/normalized rolled weldable fine grain structural steels [S]. CEN, Brussels, 2004.

[21]European standard EN 10025-6. Hot rolled products of structural steels-part6: technical delivery conditions for flat products of high yield strength structural steels in the quenched and tempered condition [S]. CEN, Brussels, 2009.

[22]European standard EN 10002-5. Metallic materials tensile testing-part 5:Method of testing at elevated temperature [S]. Brussels,1992.

[23]ASTM E21-09. Standard test methods for elevated temperature tension tests of metallic materials [S]. West Conshohocken, United States, 2009.

Mechanical properties of high strength steels S460 and S690 after fire

QIANG Xuhong, WU Nianduo, JIANG Xu, LUO Yongfeng

(College of Civil Engineering,Tongji University, Shanghai 200092, China)

The load bearing capacity of steel structures after fire reduces mainly due to the deterioration of its mechanical properties. This paper presented an experimental study on material properties of high strength steels S460 and S690 after fire. The post-fire elastic modulus, yield and ultimate strengths, ductility and stress-strain curves were obtained and compared with the post-fire mechanical properties of mild strength steels. It is found that when the fire temperature from which the high strength steel is cooled down is less than or equal to 600 ℃, S460 and S690 can regain their original mechanical properties. When the fire temperature is up 1 000 ℃, S460 can also regain more than 75% of its original mechanical properties, but S690 only regains 64.5% of its original elastic modulus, 38.1% of its original yield strength and 57.3% of its original ultimate strength. The mechanical properties of high strength steels are different from mild strength steels. Predictive equations were proposed to evaluate the post-fire material properties of S460 and S690. Comparing with the test results, the predictive equations were validated. The predictive equations can be employed for practical inspection and appraisal of steel structures after fire with members made of S460 and S690, and provide a reference for the revision of current worldwide leading design standards.

high strength steel; post-fire; mechanical properties; residual factor; predictive equation

10.11918/j.issn.0367-6234.2017.02.021

2016-03-04

國家自然科學基金(51408150);中央高校基本科研業務費專項資金(2014KJ044)

強旭紅(1984—),女,博士,助理教授; 羅永峰(1957—),男,教授,博士生導師

姜 旭,jiangxu@tongji.edu.cn

TU391

A

0367-6234(2017)02-0130-09