不銹鋼管高頻感應焊接的探討

施春華

(應達工業(上海)有限公司,上海 201203)

高頻感應焊接工藝是目前管線領域常用的焊接工藝,其較高的效率、綠色環保的特點吸引了眾多管材焊接生產者的青睞,得到普遍應用。實際應用中,高頻直縫感應焊最初應用于普碳鋼的焊接,即普通材料的焊接應用。隨著高頻感應焊接工藝技術的成熟[1],以及高頻焊機電源的技術進步,目前高頻直縫感應焊技術已經應用于部分特殊材料的焊接,包括鋁合金、銅、不銹鋼等金屬材料的管線焊接,為管線廠家提供了新的產品制造途徑,對部分產品的傳統生產技術進行了革新。國內不銹鋼管的高頻焊接技術在20世紀80年代末開始試驗性研究[2-3],國外不銹鋼管的高頻焊接技術[4]相對較早。目前不銹鋼的高頻焊接技術不斷進步中,其焊接質量、工藝、設備技術等值得大家一起探討。

1 高頻感應焊接原理及應用

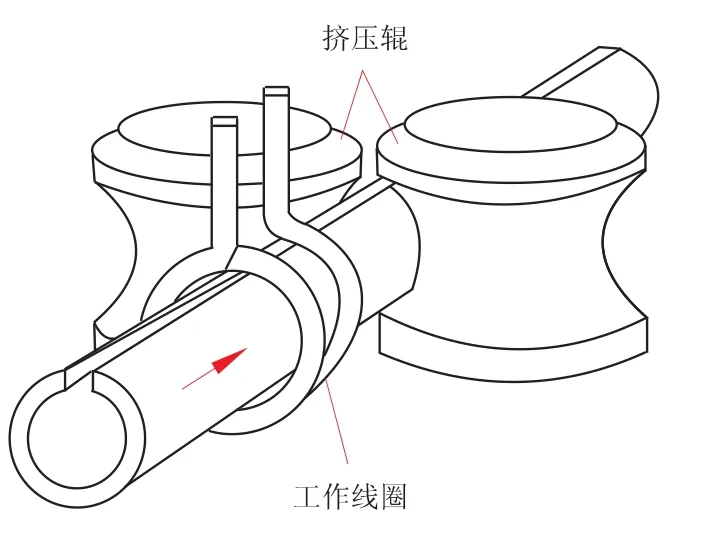

焊接材料不管是普通碳鋼還是特殊材料,高頻直縫感應焊接應用[5]的原理是不變的,利用高頻磁場在鋼帶表面形成高頻渦流的集膚效應,以及機組成型機構在焊接區域形成的V形角區域的鄰近效應,使得高頻電流匯聚到鋼帶邊部。最后,通過擠壓輥將聚熱的鋼帶邊部粘合實現焊接。高頻焊接成型如圖1所示。

圖1 高頻焊接擠壓成型示意圖

高頻感應焊接是一種經典的電阻焊接,使用頻率達到100 kHz及以上的交流電將材料的邊部加熱后進行粘合。這種工藝用于有縫產品的連續焊接,如H型鋼焊接、直縫焊管連續焊接、螺旋翅片焊接及包芯材料的管材焊接等。

2 不銹鋼材料特性及焊接質量的要素

目前,不銹鋼最常用的分類方法是根據鋼的組織結構特點、化學成分特點以及兩者相結合的方法來分類。目前的不銹鋼分為:馬氏體鋼(包括馬氏體Cr不銹鋼和馬氏體Cr-Ni不銹鋼)、鐵素體鋼、奧氏體鋼(包括Cr-Ni和Cr-Mn-Ni(-N)奧氏體不銹鋼)、雙相鋼(α+γ雙相)和沉淀硬化型鋼等5大類,也可分為鉻不銹鋼和鉻鎳不銹鋼兩大類。要得到較好的不銹鋼高頻焊接質量,不僅要了解高頻焊接的原理,更要對材料特性進行分析。

2.1 不銹鋼材料特性

馬氏體鋼強度高,但塑性和可焊性較差,常見的有美標的403、410、416、440等。鐵素體鋼是使用狀態下以鐵素體組織為主的不銹鋼,w(Cr)在12%~30%,這類鋼具有導熱系數大、膨脹系數小、抗氧化性好、抗應力腐蝕優良等優點,但存在塑性差、焊后塑性和耐蝕性降低等缺點,常見的有美標的405、409、430等。奧氏體不銹鋼具有無磁性、高韌性和高塑性等特點,但強度較低,加入S、Ca、Se、Te等元素后,具有良好的切削性。奧氏體不銹鋼耐氧化,耐酸介質腐蝕,加入Mo、Cu等元素后,還具有耐硫酸、磷酸、甲酸、醋酸、尿素等酸性介質的腐蝕。如果奧氏體不銹鋼的w(C)<0.03%或者含有Ti、Ni等元素, 就可顯著提高其耐晶間腐蝕性能。由于奧氏體不銹鋼具有良好的綜合性能,在各行各業中獲得了廣泛的應用,常見的有美標304、316等。雙相鋼是奧氏體和鐵素體組織各占約一半的不銹鋼,該類鋼兼有奧氏體不銹鋼和鐵素體不銹鋼的特點,與鐵素體不銹鋼相比,塑性和韌性更高,無室溫脆性,耐晶間腐蝕性能和焊接性能均顯著提高,同時還保持了鐵素體不銹鋼的475℃脆性、導熱系數高及優良塑性等特點。與奧氏體不銹鋼相比,雙相鋼不僅強度高而且耐晶間腐蝕和耐氯化物應力腐蝕明顯提高,具有優良的耐孔蝕性能,也是一種節鎳不銹鋼,常見的有美標A2205、2507。

2.2 不銹鋼焊接質量要素分析

從上述不銹鋼材料特性[6]可知,馬氏體不銹鋼的焊接性能差,不適于焊接,而除馬氏體不銹鋼外,其他種類不銹鋼都具備可焊接的條件。對鐵素體不銹鋼,如409、405、430等,高頻焊接時需要注意其導熱系數大的特點,成型時應注意其強度較奧氏體不銹鋼高的特點。對于奧氏體不銹鋼而言,無磁性的特點對于高頻感應設備在設計時應特別注意,需要提高線圈感應電流。而雙相不銹鋼,由于其性能介于奧氏體與鐵素體之間,焊接時需兼具兩種不銹鋼焊接的特點。

不銹鋼都含有鉻、鉻鎳或者其他一些合金元素,這些合金的存在,對于大多數類型的焊接是不利的,其氧化物具有較高的熔化溫度,NiO和Cr2O3熔點溫度分別達2 095℃和2 435℃,遠遠高于母材的熔化溫度,它們在溫和的氧化環境(空氣或水)中可以迅速形成,在較高的溫度下形成更加迅速。結果導致在焊接溫度(約1 450℃)下,氧化物不熔化、不導電,氧化物被夾雜在熔接區。普通碳鋼焊接時,氧化物通常在低于碳鋼熔化溫度時就熔化從而被破壞。但對于不銹鋼來說,焊接時氧化物不會被熔化,當溫度高至足以熔化金屬氧化物層時,母材金屬過熔,焊接質量較差,從而導致焊接過程中合金元素擴散到表面,氧氣進入熔體中,形成新氧化物的趨勢升高,焊接后焊縫容易開裂。

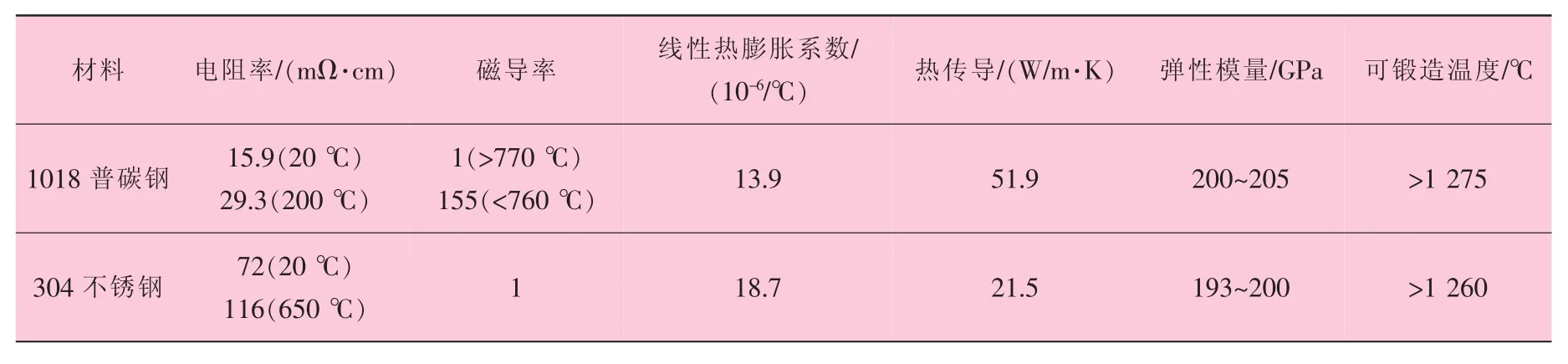

另外,不銹鋼材料特性中包含材料電阻率、導磁率、熱膨脹系數、熱傳導、彈性模量等參數,這些參數在不銹鋼焊管生產工藝中起到至關重要的作用。

3 不銹鋼高頻焊接工藝分析

為得到高質量的不銹鋼高頻感應焊接結果,在材料特性明確的情況下,以母材材質特性為基礎,從機組性能參數要求、母材鋼帶及調整工技能要求、高頻焊機要求等方面確定焊接工藝。

3.1 機組性能要素

機組性能要求中,需要考慮軋輥材質、擠壓輥尺寸、成型方式及生產速度等。其中匹配的軋輥材質、擠壓輥尺寸、不銹鋼鋼帶的成型方式[7]將影響鋼帶最終的成型及焊接結果。成型輥系統的選擇與不銹鋼材質的彈性模量息息相關,合適的擠壓輥尺寸及材質對焊接質量具有重要作用。較高的生產速度有利于抑制焊接區的氧化程度,抑制氧化物的形成。目前國內機組對于小管徑奧氏體不銹鋼管焊接速度要求一般不低于40 m/min,國外參考焊接速度一般不低于65 m/min,建議國內廠家如果條件允許速度可以更快些。為抑制焊接時焊接區高溫氧化的問題,可以在焊接區提供干燥的焊接環境并加惰性保護氣體保護罩或保護盒,常見的惰性保護氣體如氬氣或混合氣體,可以明顯起到抗氧化的作用,極大提高焊接質量。

3.2 母材鋼帶及調整工技能要素

母材本身及邊部必須干凈且平整,鋼帶進入擠壓輥前保證對口平齊。調整工操作技能往往也是焊接成敗的關鍵因素,輥型系統調整技能熟練程度、擠壓輥擠壓量調節、產品工藝要求、軋機與焊機設備認知度等,這些焊接工藝包含的要素都需要調整工去完成。

3.3 高頻焊機功能要素

高頻焊機如何選擇在不銹鋼焊接及一些新材料的焊接研制過程中至關重要,不銹鋼與普碳鋼的電阻率、導磁率、熱傳導及熱膨脹參數存在明顯的差異,同一條生產線滿足普碳管焊接的設備不一定可以成功焊接不銹鋼。針對材料特性,結合焊機電源所焊接的材料范圍,高頻電源必須有適用于多種材料跨度范圍的能力。通過對高頻電源參數設計,可使高頻電源輸出滿足熱影響區對熱能的要求。

對于不銹鋼高頻焊接,在焊接區除了重視防氧化措施外,還應重視高頻焊機電源對熱輸入的控制。焊接熱影響區的熱輸入控制體現在對V區頻率[8-10]、功率的微調。頻率、功率以及參數選擇的不一致,導致過熱及氧化物的產生,造成整體焊接質量差。

國內某知名廠家普碳管生產線,初始配置的高頻焊機為普通單柜100 kW、300 kHz,在該生產線上生產汽車用不銹鋼管,焊接質量差,無法滿足產品焊縫質量要求。后續更改高頻焊機,選擇100 kW變頻焊機,最終產品質量合格。304不銹鋼與1018普碳鋼材料參數對比見表1。由表1可知,不銹鋼與普碳鋼的電阻率、導磁率、熱傳導及熱膨脹參數存在明顯的差異,這些因素的存在造成同一條生產線上,高頻焊機滿足普碳管焊接的前提下不一定可以成功焊接不銹鋼,主要是不同類型材質焊接時高頻電源上存在區別,因此高頻電源設計必須要有所不同。

表1 304不銹鋼與1018普碳鋼材料參數對比

不同的材料不一定能采用相同的參數進行焊接,因為材料類型決定了其固有屬性,特別是頻率、功率、線速度等焊接參數的設置,對于鋁合金、不銹鋼系列、普碳鋼系列是完全不同的。值得推薦的一種在線方法,可以獨立選擇頻率和功率,能夠同時優化邊緣熱能和電流深度,有助于使不銹鋼高頻焊機性能更優。這就對高頻焊機電源提出了新的要求,需要滿足在線可以調節頻率及功率,通常我們建議選擇頻率可調范圍為75~150 kHz的高頻焊機,典型的高頻焊機額定頻率在250~400 kHz可調,或者根據產品壁厚及管徑情況選擇其他頻段。功率可以根據產能要求,選擇匹配的功率滿足焊接要求,實時在線可調。這樣使得頻率、功率在線運行過程中可以獨立調節,這一可調范圍為工藝技術參數提供了一個最佳的參數窗口,為不銹鋼焊接尋找最佳工藝參數奠定基礎。在材料規格確定的情況下,除頻率、功率外,焊接區其他的參數,如V區長度、線圈參數、是否帶阻抗器、生產速度等都需要我們關注,即整個熱影響區的參數都要在操作過程中受控。隨著高頻焊接技術的進步,色瑪圖爾熱影響區控制技術HAZcontrolTM可以精確控制熱輸入,提高熱影響區的性能,最大限度消除熱影響區和焊縫界面氧化物,保證了較高的焊接質量,目前該技術已成功運用于國內多個廠商。

4 結束語

通過對不銹鋼材質的特性及不銹鋼焊接質量要素等方面的分析,明確了不銹鋼的化學成分、組織結構,材料電阻率、導磁率、熱膨脹系數、熱傳導、彈性模量等都是影響不銹鋼高頻感應焊接質量的因素;通過對機組性能、母材鋼帶及調整工技能、高頻焊機功能等要素分析,認為采用獨立控制頻率與功率匹配的高頻焊機,結合恰當的機組設計與準確的操作方式,可以解決焊接氧化物等不利因素對焊接質量和焊接效率的影響。隨著高頻焊接技術的發展,不銹鋼的高頻焊接必將是一個成熟的工藝,會得到更廣泛應用。

[1]胡松林.高頻焊管制作技術的進步[J].鋼管,2016,45(4):1-6.

[2]帥玉峰.1Cr18Ni9Ti奧氏體不銹鋼管高頻焊接工藝[J].鋼管,1988(4): 40-43.

[3]張則牲,寧道俊.高頻感應焊接薄壁不銹鋼管[J].焊接技術,1990(5):11-14.

[4]龔寶興.不銹鋼管的高頻感應焊接[J].上海冶金設計,1994(4): 56-59.

[5]DAVIES E J.Conduction and Induction Heating[M].[s.l.]:Institution of Engineering and Technology,2007.

[6]VERHOEVEN J D.Steel Metallurgy for the Non-metallurgist[M].[s.l.]: ASM International,2007.

[7]王三云.高頻焊管成形技術的發展[J].焊管,2007,30(6):11-15.

[8]SCOTT P.Selecting a welding frequency[J].The Tube&Pipe Journal, 2003(11): 10-13.

[9]SCOTT P.The effects of frequency in high-frequency welding[C]//Tube Toronto 2000 Conference Proceedings.Canada, Toronto: International Tube Association,1996.

[10]SCOTT P,SMITH W.A study of the key parameters of high-frequency welding[C]//Tube China’95 Conference Proceedings.Warwickshire,UK:International Tube Association,1995:168-181.