海洋平臺大厚度異種鋼焊接接頭的CTOD試驗探究

侯文輝,郭 毅,李紅艷,劉 濤

(太重濱海海工裝備分公司,天津 300450)

海洋石油平臺服役環境惡劣,不僅要承受巨大的靜載荷,而且要承受由波浪、海流、臺風引起的動載荷,容易產生疲勞破壞。因此,海洋平臺的設計和制造部門應將平臺在運行過程的安全問題放在首位[1]。隨著海洋石油開發走向深海、遠海,平臺所使用的鋼板厚度不斷增大,服役溫度越來越低,焊接接頭部位發生脆性破壞的可能性不斷增加。厚板焊接過程中,焊材熔敷金屬填充量大,焊接時間長,熱輸入總量高,構件施焊時拘束度高,導致殘余應力較大;焊接施焊過程中容易產生熱裂紋和冷裂紋,致使焊接接頭的韌性惡化[2]。為了保證大厚度鋼板焊接接頭的抗脆斷能力,一般在設計過程中考慮采用焊后熱處理的方法改善焊接接頭的斷裂韌度。目前國內外的海工焊接規范,如API、DNV、CCS等,對厚度大于50 mm的結構焊接要求采用焊后熱處理或CTOD試驗。海洋工程結構規模大,焊后熱處理施工工期長,人力、物力成本高,因此CTOD工藝評定成為較好選擇。CTOD工藝評定不但可以提高海洋工程結構的安全可靠性,而且可大幅度縮短工程結構的建造周期,節約生產成本。本公司CCS級鉆井平臺的樁靴結構中存在厚度為55 mm的EH36+E550異種接頭,依據CCS《材料與焊接規范》[3]的要求需進行焊后熱處理或CTOD試驗,本研究選擇采用CTOD試驗來探究焊接接頭的綜合性能及尋求免除熱處理的可能性。

1 試驗材料及方法

1.1 試驗材料

試驗母材為國產船用高強鋼CCSE550和CCSEH36,試板厚度為55 mm。鋼板的化學成分見表1,力學性能見表2。

表1 E550和EH36鋼的化學成分 %

表2 E550和EH36鋼的力學性能

1.2 CTOD試板焊接

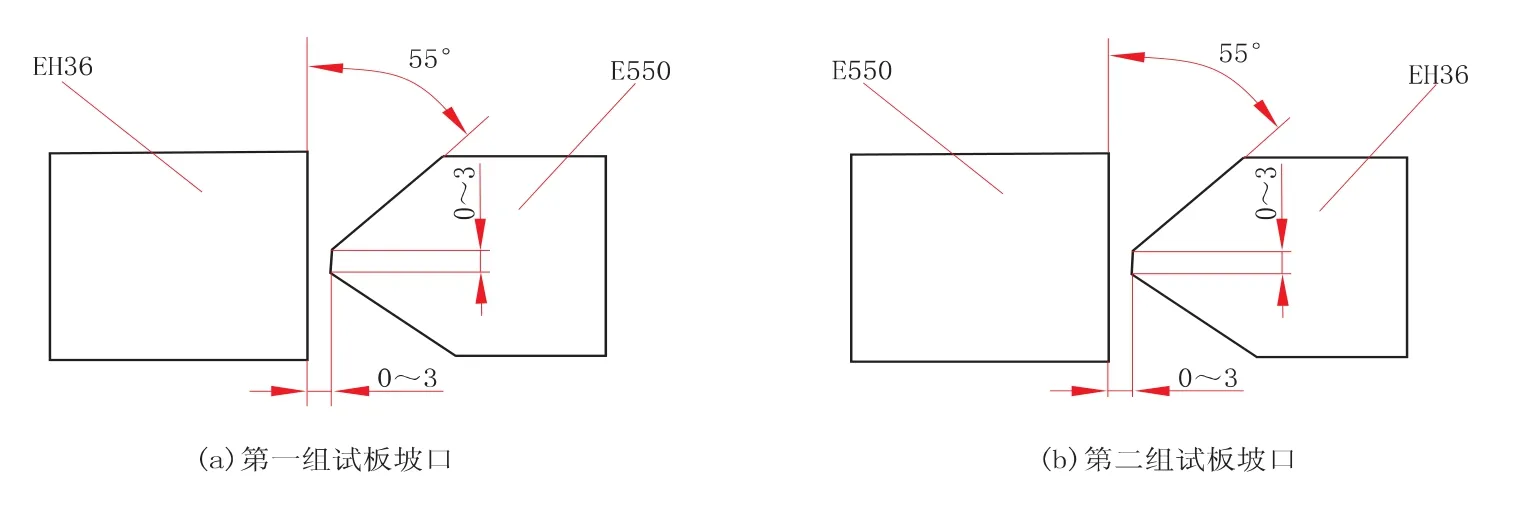

依據 BS7448[4-5]和DNV-OS-C401[6]兩項標準規定的內容,同時,結合鉆井平臺樁靴結構中厚度為55 mm的EH36+E550的焊接節點形式,最終確定CTOD試板采用K形焊接坡口。本研究焊接節點為EH36+E550的異種鋼焊接,為了方便CTOD試樣焊縫、熱影響區的取樣工作,本次試驗按照相同的焊接工藝焊制了兩組CTOD試板,兩組試板的坡口形式如圖1所示,焊接工藝參數見表3。

圖1 兩組試板的坡口形式

表3 試板焊接工藝參數

1.3 CTOD試樣制備

依據BS7448標準規定,試驗采用帶預制疲勞裂紋的三點彎曲(TPB)標準試樣。試樣毛坯加工至截面積為 B×2B(55 mm×110 mm)的最終尺寸(B為試樣厚度),隨后在線切割機上用0.12 mm鉬絲加工機械缺口。

依據試驗要求缺口開在焊縫和熱影響區。焊縫金屬試樣機械缺口位于名義焊縫的中心,熱影響區試樣的機械缺口沿著坡口直線邊一側距熔合線 0~1 mm 的范圍內[7]。

采用高頻疲勞試驗機在室溫(25℃)下預制疲勞裂紋。為了保證初始裂紋長度在(0.45~0.70)W的有效范圍內,在疲勞裂紋的預制過程中應隨時觀測、監控疲勞裂紋的擴展長度和方向。為保證預制疲勞裂紋前緣具有合理的形狀,對每一個試樣均采用局部壓縮的方法減少焊縫中心部位的焊接殘余應力[8-10]。CTOD三點彎曲試樣如圖2所示。

圖2 CTOD三點彎曲試樣示意圖

2 試驗過程

試驗在1 000 kN萬能材料試驗機上進行,具體試驗步驟如下:

(1)用游標卡尺精確測量每個試樣的B(厚度)和W(寬度),測量精度為0.02 mm,記錄試樣尺寸后將試樣放入低溫箱中進行冷卻,待溫度達到-10℃后進行保溫,溫度變化控制在±2℃。

(2)采用一次加載的方式直到試樣失穩斷裂, 加載速率控制在(0.50~1.30)mm/min, 試驗過程中自動記錄F-V(載荷-位移)變化曲線。

(3)試樣失穩斷裂后,將試樣放入冷凍箱內冷凍。

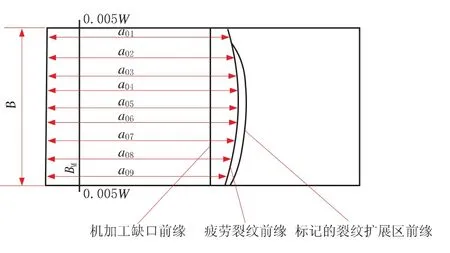

(4)從冷凍箱中取出試樣,在試驗機上快速壓斷,然后將其烘干進行測量。從斷裂試樣上取下斷口,用顯微鏡測量初始裂紋長度a0i,測量方法如圖3所示,沿試樣厚度方向等間距測量9個位置的疲勞裂紋前緣長度,并按公式(1)[7]計算其加權平均值a0,其中最外側點位于距試樣表面向內1%B處。

圖3 初始裂紋測量示意圖

(5)數據處理。在F-V曲線上讀取最大載荷值F,對應最大載荷時的塑性張開位移VP和裂紋尖端處材料的屈服強度σs,代入公式(2)中計算CTOD值,即

式中:δ—裂紋尖端張開位移;

S—三點彎曲時試樣的跨度,mm;

F—最大載荷值,N;

σs—屈服強度,取506MPa;

v—泊松比,取0.3;

E—彈性模量,取2.1×105MPa;

Z—刀口厚度,mm;

VP—對應最大載荷值的塑性張開位移,mm。

3 試驗結果與討論

3.1 試驗結果

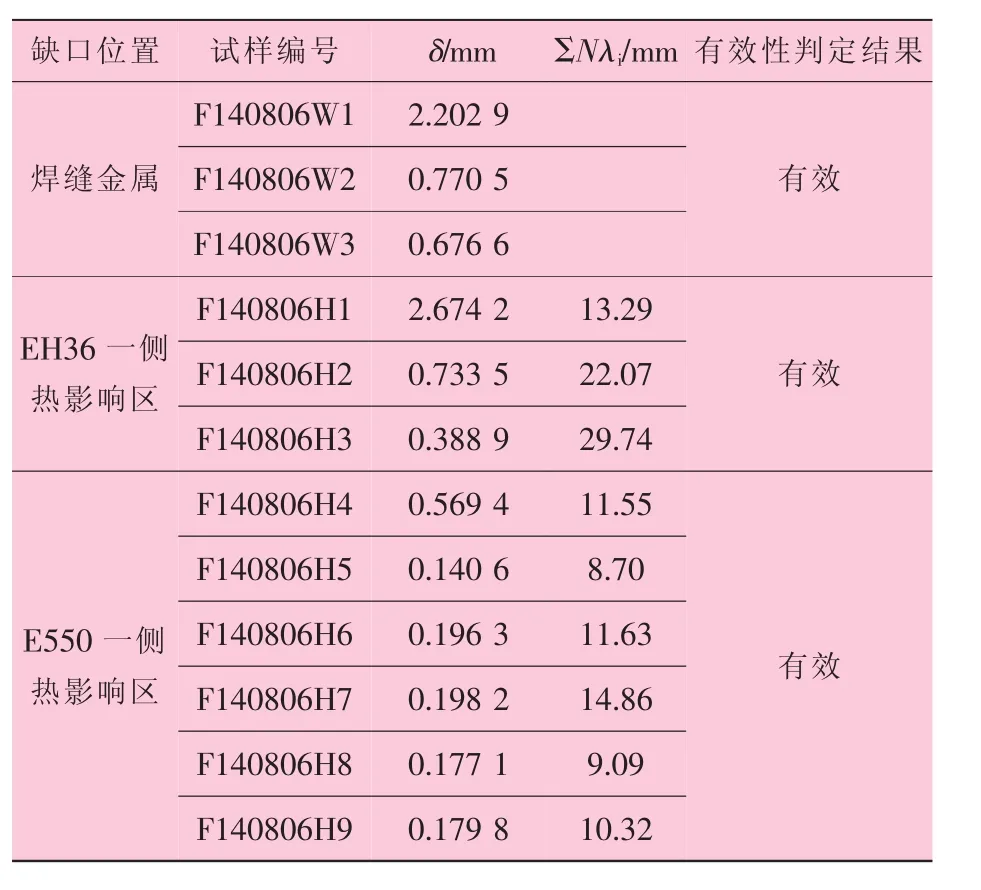

EH36+EH550焊接接頭的CTOD試驗結果見表4。

3.2 試樣有效性判斷

根據BS7448標準,焊接接頭斷裂韌度試樣的有效性判斷依據如下:

(1)試樣的平均裂紋長度 a0=(0.45~0.70)W,機械缺口的最大寬度為0.065W;

表4 EH36+EH550焊接接頭的CTOD試驗結果

(2)在斷口上測量初始裂紋長度a0i時,要求任意兩個裂紋長度的差值均不大于20%a0;

(3)在斷口預制疲勞裂紋的最小值不應小于1.3 mm和2.5%W兩者中取較大值;

(4)預制疲勞裂紋擴展方向與垂直試樣長度方向的夾角不大于10°;

圖4 焊縫試樣典型宏觀坡口照片

圖5 典型熱影響區斷口剖面

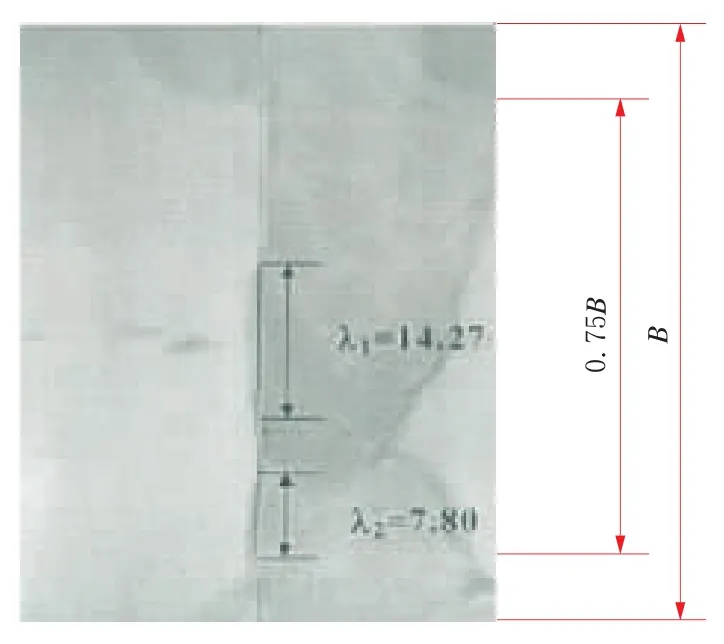

(5)根據DNV-OS-C401的規定,對于熱影響區試樣必須通過斷口金相檢查來確認試驗的有效性。斷口金相檢查主要是測量ΣNλi的長度,是指試樣厚度中間75%區域內,裂紋尖端落在熔合線和預制疲勞裂紋之間的距離小于0.5 mm范圍內的累積長度。根據DNV-OS-C401的要求,ΣNλi≥75%×20%B,圖4為焊縫試樣的典型宏觀斷口照片,圖5為典型熱影響區斷口剖面,通過圖5計算ΣNλi值,表5為試樣尺寸及有效性檢驗的主要項目。

表5 試樣尺寸及有效性檢驗的主要項目

通過圖4、圖5,表4、表5可以得出,試驗中全部試樣都獲得良好的裂紋前緣形狀,其裂紋前緣任意兩個裂紋長度差值均小于20%a0,a0/W值均大于0.45,且小于0.70,熱影響區的9個試樣剖面 ΣNλi值均大于 75%×20%B, 滿足 DNV標準,為有效試樣。

3.3 試驗結果分析

根據DNV-OS-C401的規定,海洋平臺構件免除焊后熱處理的條件是焊接接頭的焊縫和熱影響區試樣的CTOD值必須滿足3個有效試樣的CTOD值≥0.15 mm,如果3個試樣中有不滿足條件的,必須追加CTOD試驗。如果試樣數量是3~5件,試樣的CTOD值取所有試樣中的最低值,如果試樣數量是6~10件,試樣的CTOD值取所有試樣中的第二低值,如果試樣數量為11~15件,則取有效試樣測試值中的第三低值[6]。根據以上規定,EH36+E550焊接接頭焊縫CTOD值為0.676 6 mm,EH36側熱影響區CTOD值為0.388 4 mm,E550側熱影響區CTOD值為0.177 1 mm,均大于0.15 mm,故可以免除焊后熱處理。

4 結 論

(1)采用本研究所述的藥芯焊絲氣體保護焊打底,埋弧焊填充蓋面的工藝得到的EH36+E550大厚度異種鋼焊接接頭的CTOD值滿足DNV要求,從而可以免除焊后熱處理。

(2)目前,該工藝已經在鉆井平臺樁靴結構制造過程中應用。實踐證明,采用該焊接工藝在保證焊接結構安全性的前提下,免除焊后熱處理,能夠極大提高生產效率,降低焊工的勞動強度,節約建造成本,縮短平臺的建造周期。

[1]孔祥鼎,夏炳仁.海洋平臺建造工藝[M].北京:人民交通出版社,1993.

[2]霍立興.焊接結構的斷裂行為及評定[M].北京:機械工業出版社,2000.

[3]CCS2014,材料與焊接規范[S].

[4]BS7448—1997,Fracture mechanics toughness tests partⅠmethod for determination of KIC,critical CTOD and critical J values of metallic materials[S].

[5]BS7448—1997,Fracture mechanics toughness tests partⅡmethod for determination of KIC,critical CTOD and critical J values of welds in metallic materials[S].

[6]DNV-OS-C401,Fabrication and testing of offshore structures[S].

[7]胡艷華,牛虎理,唐德渝,等.大厚度船用鋼板焊接接頭低溫CTOD韌度試驗研究[J].石油工程建設,2012,38(2):51-54.

[8]王志堅,蔣軍,王東坡,等.海洋平臺用鋼D36超大厚度焊接接頭 CTOD試驗[J].焊接學報,2007,28(8):103-107.

[9]錢保義,楊文華,吳鳳民.CTOD試驗在海工裝備制造業的應用[J].焊接技術,2013,42(5):42-45.

[10]蔡新榮,溫志剛,靳偉亮,等.海洋工程厚板低溫CTOD埋弧焊工藝開發與對比[J].焊接技術,2017,46(2):35-37.