薄壁銅小管與低合金鋼的Ar弧焊接

梁清枝,張卓勛

(肇慶技師學院,廣東肇慶,526060)

薄壁銅小管與低合金鋼的Ar弧焊接

梁清枝,張卓勛

(肇慶技師學院,廣東肇慶,526060)

以肇慶技師學院化機廠生產的100 m3/min后冷卻器為例,針對薄壁銅小管與低合金鋼之間焊接易產生裂紋、氣孔和未熔合等缺陷,通過分析二者的焊接性能,探索性地采用了Ar弧焊接工藝,創新了該類產品的焊接技術和方法,且焊后檢驗合格。結果表明:該技術和方法可行,可保證產品焊接質量。

薄壁銅小管;低合金鋼;Ar弧焊接

引言

對某些特殊容器,為了節約成本、提高經濟效益,生產工程中常將化學性質和物理性質差異較大的銅和低合金鋼等異種金屬材料組合使用,實施復合焊接。由于銅、鋼在材料特性上存在顯著差異,焊接冶金過程也不相同,所以在焊接中會導致其產生氣孔、未熔合、裂紋、焊口滲漏等缺陷。另外,厚薄不一致,也如低合金管板材料較厚,但是銅管壁厚較薄[1-5],增加了焊接難度。

本文基于實踐經驗,圍繞上述問題,分析了薄壁銅小管與低合金鋼厚板的Ar弧焊接工藝流程,提出了實施技術和方法,供業界參考。

1 研究對象與材料性質

肇慶技師學院(以下簡稱我校)化機廠生產的后冷卻器主要由筒體、封頭、薄壁銅小管組、管板等組成,作用是:降低空氣壓縮機排出的壓縮空氣的溫度,析出大量油和水,該裝置是壓縮空氣站的必配設備。每臺產品管子和管排數根據容器立方而定,容積越大,組合焊口越多,有十幾條至幾百條不等。

1.1 研究對象

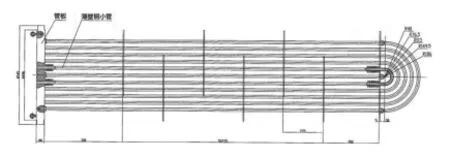

圖1是容積為100 m3/min的后冷卻器芯結構。其設計壓力為1.05 MPa,溫度為140℃。管子材質為T2,管子規格為Φ 16 mm×1.5 mm,與之連接的管板為16MnR板,厚44 mm;管排之間的距離也僅有約16 mm。銅管壁薄,又是與低合金鋼厚板焊接,屬于異種金屬焊接,要保證質量并非易事。

圖1 后冷卻器芯

1.2 銅與鋼的化學性質和物理性質比較

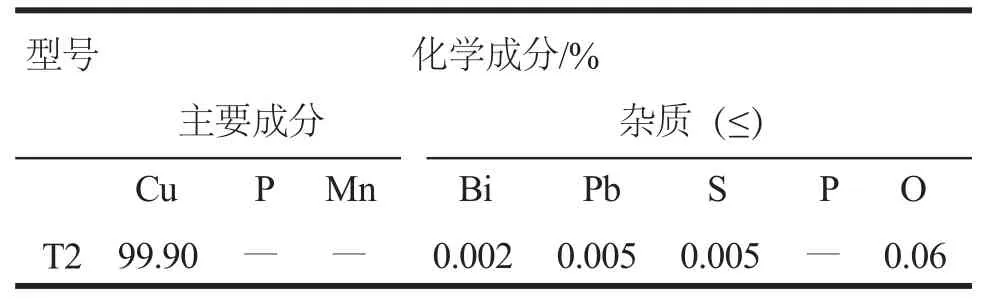

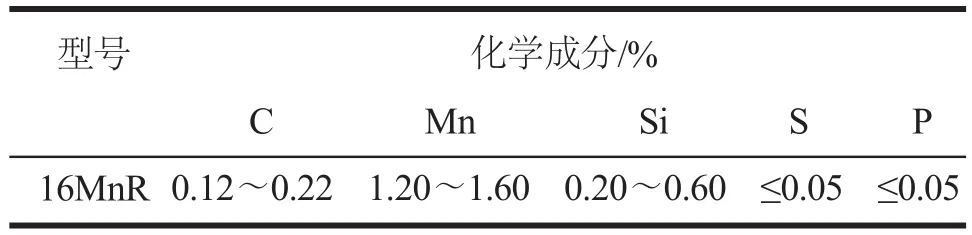

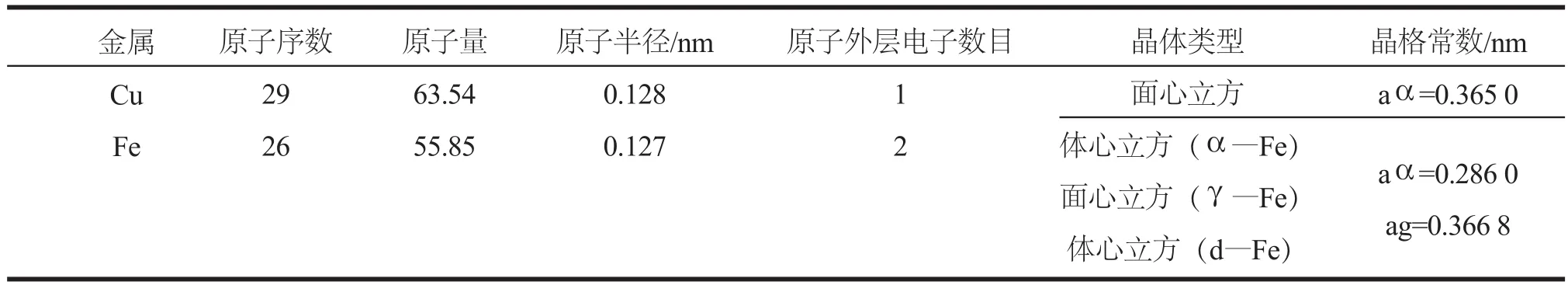

銅與鋼的化學成分分別如表1和表2所示。由于鋼中鐵占95%以上,故比較銅與鐵的物理性質如表3所示,化學性質如表4所示。

表1 銅的化學成分

表2 鋼的化學成分

表3 銅與鐵的物理性質

表4 銅與鐵的化學性質

2 處理技術與方法

剛開始時,采用高出管板面部分的管子自熔(不加焊絲),以及Ar弧方法進行焊接。試壓時焊口出現滲漏現象,經補焊后質量也不理想,主要缺陷是裂紋、氣孔、未熔合等現象,滲漏幾乎1/3所占比,直接影響產品質量和交貨期。針對上述情況,對缺陷從材質、坡口清理、對口、焊接工藝和操作手法等方面進行了分析和比較,查找原因,采取了相應措施,保證了焊接質量。

2.1 分析焊接技術

從表1~表4中看出,銅與鋼之間的導熱系數、膨脹系數、收縮率、比熱、熔點等差異較大,給焊接造成了一定的困難。特別是銅的導熱系數在20℃時比鋼大7倍之多,在1 000℃時比鋼大11倍之多。同時,銅的線脹系數也比較大,比鐵大約高15%,而銅的收縮率比鋼也大1倍以上。這對保證銅與鋼的異種金屬焊接質量是非常不利的,必然造成以下問題:

(1)由于兩種金屬的熔點相差大,當紫銅達到熔化狀態時,碳鋼仍呈固體狀態,因此已熔化的金屬容易滲入過熱區的晶界,使過熱區的組織性能降低。在16MnR鋼熔化時,勢必造成紫銅的流失、合金元素的燒損和蒸發,焊接接頭難以熔合。

(2)由于線脹系數差異大,線脹系數大的金屬熱脹率大,冷卻時收縮率也大,反之亦然,因此紫銅與低碳鋼焊接時,熔池金屬結晶后,會產生很大的熱應力,焊縫兩側金屬承受的應力狀態也不同,容易使焊縫及影響區產生裂紋。

(3)由于銅的導熱性好,焊接熔池凝固速度快,液態熔池中氣體上浮的時間短,來不及逸出,易造成氣孔。

(4)由于銅和鋼的膨脹系數相差很多,而且銅鐵二元合金的結晶溫度區間很大(約為300~400℃),故在焊接時容易發生焊縫熱裂紋。

(5)從化學性質來看,銅不是活潑金屬元素,具有很強的化學穩定性。其抗氧化性能強,在室溫下氧化速度非常慢,但是隨著溫度的升高,尤其是超過300℃時,其氧化能力迅速增大,當溫度接近熔點時,其氧化能力最強。氧化的結果是生成氧化亞銅(Cu2O)。焊縫金屬結晶時,氧化亞銅和銅形成低熔點(1 064℃)的(Cu+Cu2O)共晶,分布在銅的晶界上,大大降低了焊接頭的機械性能,導致產生熱裂紋。

(6)由于鋼與銅中含有一定量的雜質,如氧、硫、磷等,在焊接過程中,這些雜質元素易形成各種低碳熔點的共晶體和脆性化合物而存在于焊縫晶界處,嚴重削弱了金屬在高溫時的晶間結合力,使焊縫易產生熱裂紋。

此外,焊縫中的鐵元素對熱裂紋的影響也比較大。查閱有關試驗資料,當鐵含量在10~43%時,焊縫獲得α+ε(鐵素體+Cu)雙相組織,此時焊縫具有最好的抗裂性能。因此,控制焊縫的熔合比也是相當重要的環節。

針對上述不利因素,雖然紫銅與低碳鋼的物理性質相差較大,但它們的晶格類型、晶格常數、原子半徑、原子外層電子數目等都比較接近,這對它們之間形成金屬是有利的,并且紫銅與低碳鋼在液態時能無限互熔,而固態時也能有限互熔形成α+ε混合物,不存在不熔合的間層,因此焊接時要想獲得滿意的焊接接頭,必須從焊接方法、焊接材料和焊接工藝、操作技巧等幾方面加以解決。

2.2 選擇焊接方法

對于銅和低合金鋼異種金屬的焊接方法,我校化機廠現有條件一般只有:氣焊、手工電弧焊、埋弧焊、鎢極氬弧焊等。

(1)氣焊:通常氣焊用于焊接厚度≤6 mm的焊件。紫銅焊接時選擇的焊接材料的重要作用之一就是脫氧。第一,要選擇脫氧劑,平時用的最多是硼砂(Na2B4O7),它們在焊接過程中與CuO發生反應而脫氧。第二,由于紫銅導熱性高,氣焊時必須選擇大火焰功率,一旦控制不好就會產生大變形。

(2)手工電弧焊:手工電弧焊設備簡單,操作靈活,比氣焊生產率高。但質量不穩定,要求短弧焊接,若控制不好,氧、氫等氣體容易侵入熔池,焊縫中容易產生缺陷,焊接時勞動條件差。工件厚度≤4 mm時,可不開坡口也不用預熱,但當工件≥5~10 mm時,需要開坡口,焊接時要預熱250~300℃,更大厚度時需預熱溫度更高。但對于一薄一厚的異種金屬,也是難以控制。

(3)埋弧焊:主要優點是焊接時允許采用較大的焊接電流,以及由于電弧在焊劑層下燃燒,熔渣的隔熱作用使電弧的熱量輻射損失較小。因此,通常不需要預熱,且埋弧焊時,熔池保護良好,接頭質量較高,勞動條件好,但適合于中、厚板及長焊縫的焊接。

(4)手工鎢極氬弧焊:氬氣對焊縫金屬熔池的保護作用好,空氣中的氧和氫不易進入熔池,并且氬弧焊的溫度高,熱量集中,容易焊透,焊縫的熱影區小,熔池體積易于控制,焊縫強度高,接頭質量好,不用預熱,焊件變形小,效率高,焊縫美觀。另外,鎢極氬弧焊時,焊縫和近縫區均不易過熱,這對防止熱裂紋都是有利的。

為了合理控制焊接熱循環,改善焊接應力狀態,以及消除氧化物、硫化物及低熔點共晶體的有害作用,得到高質量的焊接接頭:第一,考慮后冷卻器銅小管的密排間距較小,以及銅小管管壁較薄與之配合的管板厚度較厚,兩者厚度相差較大;第二,為了焊接過程便于控制焊縫的熔合比,保證Fe元素在焊縫中的含量在10~43%之間。綜合考慮,首選了手工鎢極氬弧焊。

3 工作準備與焊接

3.1 焊絲選擇

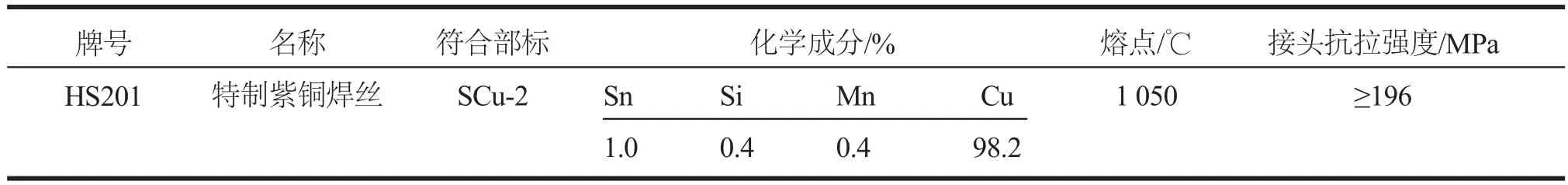

選擇焊接材料正確與否,對控制焊縫的化學成分、限制有害雜質非常重要。由上述分析知,由于紫銅的含氧量對其焊接性能有很大影響,因此填充焊絲必須具有良好脫氧能力及焊縫成形能力。通過試焊,選用了HS201,焊絲直徑Φ1.6 mm,是含有少量的硅、錳脫氧元素的特制紫銅焊絲。加錫改善了熔融銅的流動性,具有焊接工藝性能優良、焊縫成形好、力學性能較高、抗裂性好等特點,適用于紫銅氬弧焊時作為填充材料。焊前用0#砂布將焊絲表面氧化膜、油污等清理干凈,其化學成分見表5。

表5 HS201焊絲化學成分

3.2 準備流程

(1)將管板的孔兩端倒角2×30°;

(2)去除薄壁銅小管端口外邊緣的毛刺;

(3)裝配前清理:為防止銅的氧化,用電動鋼絲擦把管板表面的油、銹、污物等徹底清理,直至露出光澤,以減少氧的來源,否則會引起氣孔、夾渣等缺陷,使焊縫的性能降低。把薄壁銅小管端口焊接部位約50~80 mm長,用0#砂布擦干凈表面氧化層。

3.3 焊接流程

選用WSMA—300專用直流氬弧焊機,氬氣(純度≥99.9%)的保護氣體,焊接層數為1層。

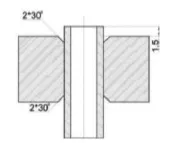

裝配對口:采用合理的接頭型式,能改善接頭的工藝性能和抗裂性能,因此,為保證焊縫中Fe元素的含量處于合適的范圍和確保焊縫成形美觀,薄壁銅小管的管口高出管板面約1~2 mm為好,如圖2所示。

圖2 裝配焊口

圖3 管口焊接順序

圖4 焊接運條方向

圖5 焊絲和工件之間的角度

(1)再檢查:檢查焊機電源線、水路、氣路等是否正常,鈰鎢極鎢針直徑采用Φ2.5 mm;為使電弧集中,燃燒穩定,鎢針端部應磨成圓錐形,其頂部稍留0.5~1 mm直徑的小圓臺為宜,如果頂角過小,電極容易燒損,頂角過大,電弧不穩,容易跑弧,同時還要求同心度要好。引弧前應提前5~10秒輸送氬氣,借以排除管中及工件被焊處的空氣并由流量計調節到所需流量值。

(2)工件管口位置選擇:為保證質量更好的焊縫和提高工作效率,按圖1所示技術要求裝配好銅小管和管板以及隔板等,校正固定裝入冷卻器筒體。焊前用吊車平穩立放,水平位置焊接,做好安全措施。

(3)焊接順序:考慮銅管焊口密集的排列,為了不影響焊接操作以及減少母材在高溫階段的存在時間的焊接應力和構件的整體變形,采用分散對稱、隔排焊接方法。焊接排管口順序如圖3所示,先在管板右端第一排管口開始焊接→第三排→第五排→依此類推,焊完為止;然后再焊第二排→第四排→第六排→依此類推,焊完為止。

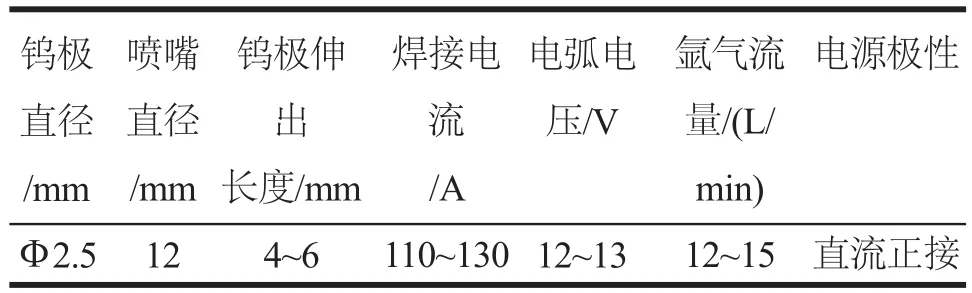

(4)焊接參數:如表6所示。

表6 焊接參數

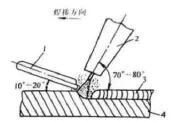

(5)焊接運條方向和角度:由于焊接管口小,為了便于手位更換。因此,采用逆時針方向和順時方向運條,運條手法分二次焊完一個焊口,如圖4所示。焊槍、焊絲與工件之間的角度,如圖5所示,噴嘴與工件夾角為70°~80°,焊絲與焊工件夾角10°~20°,噴嘴與工件的距離10~15 mm為宜,這樣既便于操作、觀察熔池情況,又能使焊接區獲得良好的保護。

(6)引弧:由上述分析,由于紫銅比鐵的導熱能力強得多,按常規焊接,電弧引燃后應偏向紫銅一側,這樣有利于對銅一側起到預熱作用,但是銅小管管壁較薄,管板較厚,實踐中容易使銅管邊緣焊塌,為確保兩種母材受熱均衡和焊縫獲得α+ε雙相組織,引弧時先在銅管邊緣外的管板件表面引弧,引燃后再移入焊接坡口區,當銅管有足夠溫度熔化時,電弧中心稍偏向管板側,使兩者同時熔化。如圖4所示,在時鐘2~3點鐘位置起弧,待電弧穩定后再移到焊接對口處,注意引弧時不能把鎢極與工件接觸,防止鎢極粘在工件上,產生夾鎢。

(7)焊接:焊接操作時,定好焊接手位,以送絲順暢為準。由3~2點鐘處起點→逆時針→9~8點鐘之間處收弧,然后同樣手法由2~3點鐘處起點→順時針→8~9點鐘之間處收弧。起初焊接速度要適當慢些,使母材得到一定預熱,以保證焊透和獲得均勻的焊縫成形,然后再適當加快焊速,焊槍應均勻、平穩地向前稍作弧線移動,并保持恒定的電弧長度,送絲量應注意根據熔池熔合情況而定。在不添加絲時,弧長為1~2 mm;添加絲時,弧長為2~5 mm。視力要保持集中,當熔池未達到熔化時,焊槍移動時可作稍微停留,當母材達到一定的熔深后,再添加焊絲,向前移動。添加焊絲要配合焊槍的運行動作,在焊接坡口處尚未達到熔化溫度時,焊絲處于熔池前端的氬氣保護區內,當熔池加熱到一定溫度后從熔池邊緣送入焊絲。另外,焊接時嚴禁“打鎢極”,即嚴禁鎢極與焊絲或鎢極與熔池接觸。

(8)熄弧:當一條焊縫即將焊完時,勿在焊縫處收弧,填滿弧坑后,應將電弧移出管邊外位置收弧,并且熄弧后不可立即提起焊槍,高溫狀態下的熔池仍需氣體保護,一般滯后3~5 s氣體保護為宜,直到鎢極及熔池區域稍冷卻以后,才停止送氣并抬起焊槍,否則焊縫表面容易氧化產生縮孔或裂紋。

(9)焊后處理:為使工件緩慢降溫,使焊縫得到良好的機械性能,焊后應用石棉鋪蓋,減少焊接應力,防止裂紋產生。

4 焊后檢驗結果

待焊件完全冷卻后,用鋼絲刷將焊縫表面擦干凈,進行檢查:

(1)外觀檢查:焊縫成形美觀,無裂紋、無焊不透、無氣孔等缺陷。

(2)水壓試驗:對管板焊縫進行0.7 MPa水壓試驗,保壓2小時無滲漏現象,一次性成功。

5 結束語

實踐證明:采用鎢極Ar弧焊接薄壁銅小管與低合金鋼異種金屬,只要焊接方法、焊接材料、焊接工藝、操作技巧得當,不但工藝簡單、操作方便,而且不用預熱,省時、省力、節約成本,可有效地防止銅管縫隙泄漏的問題,并且保證焊接質量。產品投入以來,一直運行良好。

[1]王紹林. 焊工工藝[M]. 北京: 中國勞動出版社, 1992.

[2]黃文哲. 焊工手冊[M]. 北京: 機械工業出版社, 1991.

[3]張應立. 新編焊工手冊[M]. 北京: 金盾出版社, 2004.

[4]王洪. 實用焊工手冊[M]. 北京: 機械工業出版社, 2010.

[5]張文明. 簡明焊工手冊[M]. 遼寧: 科技出版社, 2010.

梁清枝,廣東肇慶人,鈑焊一級教師。研究方向:焊接工藝與技術教學、工程。

E-mail: 2215015142@qq.com

張卓勛,廣東肇慶人,電氣一級教師。研究方向:電氣自動化工程技術與教學。

Ar-arc Welding of Thin Walled Copper Tube and Low Alloy Steel

LIANG Qing-Zhi, ZHANG Zhuo-xun

(Zhaoqing Technician Institute, Zhaoqing, Guangdong,526060, China)

100 m3/min post-cooler produced by chemical mechanical factory in Zhaoqing Technician Institute is taken as an example, to carry out an innovative technology and approach called Ar-arc welding, aiming to eliminate defects such as crack, porosity and incomplete fusion between thin walled copper tube and low alloy steel through analysis on their welding performance. The post-evaluation of welding is qualified, indicating a guarantee for the product welding quality.

Thin Walled Copper Tuber; Low Alloy Steel; Ar-arc Welding

TG113.26+3

A

2095-8412 (2016) 06-1213-05

10.14103/j.issn.2095-8412.2016.06.043