高切線速度低壓比單級(jí)風(fēng)扇設(shè)計(jì)技術(shù)及試驗(yàn)驗(yàn)證

黃磊,周拜豪,李清華,羅璇,朱朝藝

(1.中國燃?xì)鉁u輪研究院,成都610500;2.南京航空航天大學(xué)能源與動(dòng)力學(xué)院,南京210016)

高切線速度低壓比單級(jí)風(fēng)扇設(shè)計(jì)技術(shù)及試驗(yàn)驗(yàn)證

黃磊1,周拜豪1,李清華2,羅璇1,朱朝藝1

(1.中國燃?xì)鉁u輪研究院,成都610500;2.南京航空航天大學(xué)能源與動(dòng)力學(xué)院,南京210016)

針對(duì)單級(jí)跨聲速風(fēng)扇高切線速度、低壓比的特點(diǎn),采用先進(jìn)的氣動(dòng)布局及特性分析方法,高切線速度低壓比轉(zhuǎn)子設(shè)計(jì)、低損失可調(diào)導(dǎo)葉設(shè)計(jì)、大攻角范圍低損失靜子設(shè)計(jì)技術(shù),以及葉頂激波系控制技術(shù)等,完成了該單級(jí)風(fēng)扇的設(shè)計(jì),并在此基礎(chǔ)上完成機(jī)械運(yùn)轉(zhuǎn)、總性能試驗(yàn)及導(dǎo)葉優(yōu)化試驗(yàn)。試驗(yàn)結(jié)果表明,該單級(jí)風(fēng)扇在滿足發(fā)動(dòng)機(jī)尺寸設(shè)計(jì)要求的前提下,各轉(zhuǎn)速流量、效率、壓比及穩(wěn)定裕度均滿足設(shè)計(jì)指標(biāo)要求,其中效率和穩(wěn)定裕度遠(yuǎn)遠(yuǎn)超過設(shè)計(jì)指標(biāo)。

航空發(fā)動(dòng)機(jī);核心機(jī)驅(qū)動(dòng)風(fēng)扇;高穩(wěn)定裕度;高切線速度;低壓比;變循環(huán);定制葉型

1 引言

隨著科學(xué)技術(shù)的發(fā)展,未來先進(jìn)戰(zhàn)斗機(jī)用發(fā)動(dòng)機(jī),必然向更高推重比、更寬工作范圍、多用途、高可靠性以及高性價(jià)比方向發(fā)展[1-3]。目前,GE公司在發(fā)動(dòng)機(jī)設(shè)計(jì)時(shí),為讓發(fā)動(dòng)機(jī)負(fù)荷量分配更加均衡,充分發(fā)揮高壓渦輪做功能力強(qiáng)的優(yōu)勢,通過將風(fēng)扇最后一級(jí)移到高壓轉(zhuǎn)子上,重新分配高、低壓渦輪的負(fù)荷,使得高、低壓渦輪都能采用單級(jí)設(shè)計(jì),從而降低發(fā)動(dòng)機(jī)質(zhì)量[4-5],同時(shí)還可實(shí)現(xiàn)發(fā)動(dòng)機(jī)不同模式的變循環(huán)功能。該單級(jí)風(fēng)扇通常被稱為核心機(jī)驅(qū)動(dòng)風(fēng)扇,其在發(fā)動(dòng)機(jī)中所處的位置與民用發(fā)動(dòng)機(jī)增壓級(jí)的一樣,但其旋轉(zhuǎn)由高壓渦輪驅(qū)動(dòng)。因此,核心機(jī)驅(qū)動(dòng)風(fēng)扇的轉(zhuǎn)速比常規(guī)風(fēng)扇/增壓級(jí)要高許多,從而導(dǎo)致其轉(zhuǎn)子葉尖切線速度較高。而發(fā)動(dòng)機(jī)總體匹配為降低第二外涵與第一外涵的壓差、減少摻混損失,要求該單級(jí)風(fēng)扇壓比低、效率高和穩(wěn)定裕度高。但由于高切線速度與低壓比這兩個(gè)參數(shù)相互矛盾,再加上高效率及高穩(wěn)定裕度要求,給轉(zhuǎn)子葉片設(shè)計(jì)帶來很大難度。

歐美航空發(fā)動(dòng)機(jī)強(qiáng)國和日本都相繼開展過變循環(huán)發(fā)動(dòng)機(jī)的研究。其中,美國GE公司的研究處于領(lǐng)先地位,早在1990年其雙涵道變循環(huán)發(fā)動(dòng)機(jī)YF120就在YF-22A飛機(jī)上成功完成了飛行驗(yàn)證。國內(nèi)對(duì)變循環(huán)發(fā)動(dòng)機(jī)的研究剛剛起步,主要集中于依據(jù)變循環(huán)發(fā)動(dòng)機(jī)特點(diǎn)進(jìn)行數(shù)學(xué)建模,對(duì)穩(wěn)態(tài)和過渡態(tài)性能進(jìn)行數(shù)值仿真。在其部件氣動(dòng)設(shè)計(jì)方面,張鑫等開展過核心機(jī)驅(qū)動(dòng)風(fēng)扇的研究,總結(jié)了核心機(jī)驅(qū)動(dòng)風(fēng)扇氣動(dòng)設(shè)計(jì)上的特點(diǎn)和難點(diǎn)[3]。

中國燃?xì)鉁u輪研究院在國內(nèi)首次對(duì)該類單級(jí)風(fēng)扇進(jìn)行了技術(shù)研究和試驗(yàn)驗(yàn)證,成功突破了單級(jí)風(fēng)扇氣動(dòng)布局技術(shù),高切線速度、低壓比、高效轉(zhuǎn)子設(shè)計(jì)技術(shù),葉頂激波系控制技術(shù)等關(guān)鍵設(shè)計(jì)技術(shù),完成了該單級(jí)風(fēng)扇的設(shè)計(jì)和試驗(yàn)驗(yàn)證,獲得了較好的試驗(yàn)結(jié)果,達(dá)到了設(shè)計(jì)指標(biāo)要求;摸清了變循環(huán)發(fā)動(dòng)機(jī)第二外涵的設(shè)計(jì)規(guī)律,可為后續(xù)變循環(huán)發(fā)動(dòng)機(jī)的研制提供技術(shù)支持。本文介紹了該類單級(jí)風(fēng)扇的設(shè)計(jì)技術(shù)和試驗(yàn)驗(yàn)證情況。

2 單級(jí)風(fēng)扇性能設(shè)計(jì)技術(shù)要求

本文的研究載體為某高切線速度、低壓比、單級(jí)跨聲速風(fēng)扇,由零級(jí)可調(diào)導(dǎo)葉、一排轉(zhuǎn)子和一排靜子組成。表1為該單級(jí)風(fēng)扇相關(guān)設(shè)計(jì)參數(shù)。

表1 單級(jí)風(fēng)扇設(shè)計(jì)參數(shù)Table 1 Design parameters of the single stage fan

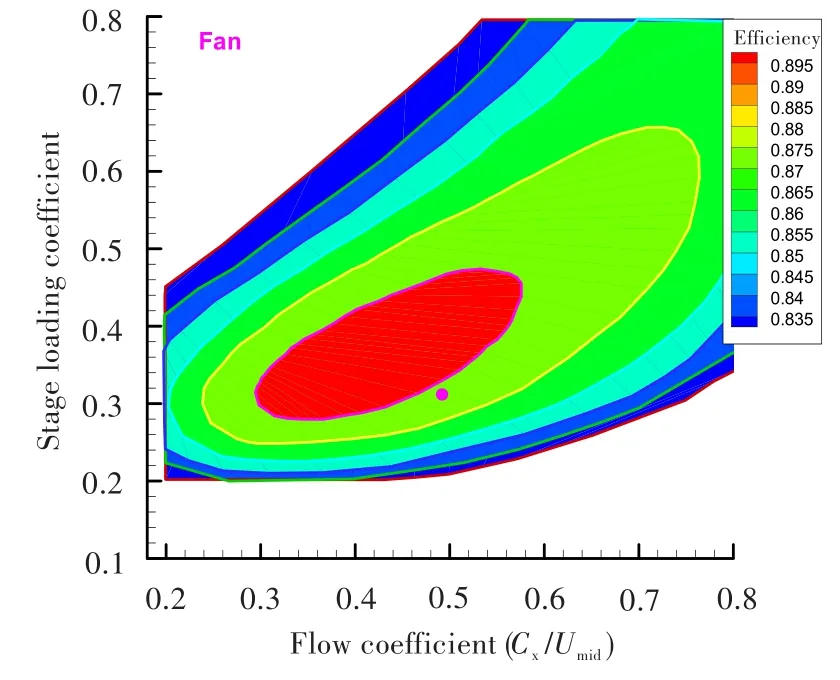

從該單級(jí)風(fēng)扇的Smith圖(圖1)可看出,該單級(jí)風(fēng)扇在綜合考慮轉(zhuǎn)子葉尖切線速度、加功量、轉(zhuǎn)子進(jìn)口軸向速度等參數(shù)的情況下,具有典型的高切線速度、低壓比的特點(diǎn)。從圖中效率云圖可以看出,該風(fēng)扇等熵效率約為0.865,與目前的設(shè)計(jì)要求相差不大。但是一般單級(jí)風(fēng)扇的穩(wěn)定裕度要求為13%~16%,而此方案單級(jí)風(fēng)扇的穩(wěn)定裕度要求為20%,設(shè)計(jì)難度較大。

圖1 單級(jí)風(fēng)扇的Smith圖Fig.1 Smith picture of the single stage fan

3 單級(jí)風(fēng)扇設(shè)計(jì)

3.1 氣動(dòng)布局設(shè)計(jì)

本文子午流面設(shè)計(jì)選用考慮徑向摻混影響的通流計(jì)算程序。在其氣動(dòng)布局中,主要考慮以下幾個(gè)問題:①風(fēng)扇轉(zhuǎn)靜子負(fù)荷分配;②每個(gè)葉片排徑向載荷分布和葉片子午面形狀;③每個(gè)葉片排的進(jìn)出口氣流參數(shù)。

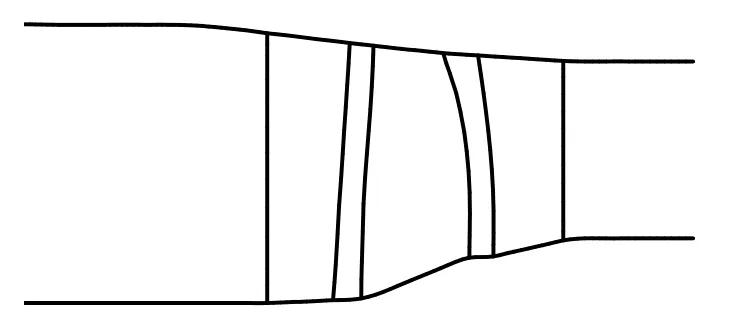

為降低徑向摻混損失,風(fēng)扇出口總壓沿徑向基本為等壓比分布。導(dǎo)葉預(yù)旋的選取考慮了轉(zhuǎn)靜子負(fù)荷的情況,使轉(zhuǎn)靜子負(fù)荷分配更為合理,有利于提高單級(jí)風(fēng)扇效率和擴(kuò)大穩(wěn)定裕度;而其余參數(shù)的輸入分布根據(jù)三維計(jì)算結(jié)果對(duì)其進(jìn)行適當(dāng)修正,且兼顧了中低轉(zhuǎn)速的特性。圖2為該單級(jí)風(fēng)扇子午投影。

圖2 單級(jí)風(fēng)扇子午投影Fig.2 Meridional view of the single stage fan

3.2 轉(zhuǎn)靜子設(shè)計(jì)

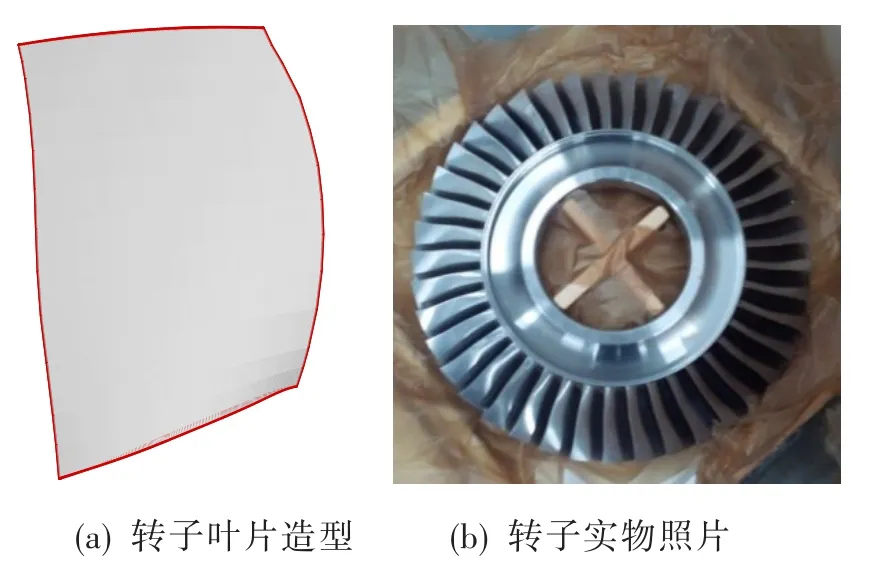

根據(jù)該單級(jí)風(fēng)扇轉(zhuǎn)子高切線速度、低壓比的特點(diǎn),轉(zhuǎn)子葉片采用新型造型方法設(shè)計(jì)。采用均勻等距B樣條控制無量綱幾何折轉(zhuǎn)角定義葉型中弧線,利用中線和厚度疊加原理在任意回轉(zhuǎn)面上生成基元葉型,借鑒定制葉型的優(yōu)化重心積疊等方法進(jìn)行葉型積疊。為解決高切線速度下激波強(qiáng)度太強(qiáng)導(dǎo)致增壓能力不能低到設(shè)計(jì)值且效率不能得到保證,以及單級(jí)風(fēng)扇穩(wěn)定裕度不足的問題,風(fēng)扇轉(zhuǎn)子設(shè)計(jì)時(shí)重點(diǎn)考慮了激波強(qiáng)度和激波位置。轉(zhuǎn)子葉片采用前掠設(shè)計(jì),根部采用前加載葉型,葉尖彎度主要集中在后半部,以避免流場分離,較好地控制葉片槽道內(nèi)的激波系結(jié)構(gòu),盡量減弱激波強(qiáng)度來滿足低壓比流場需求,降低激波損失,保證高效率。同時(shí),控制激波位置,保證高穩(wěn)定裕度。轉(zhuǎn)子具體形狀如圖3所示。

圖3 轉(zhuǎn)子葉片形狀Fig.3 Rotor blade shape

導(dǎo)葉和靜子葉片采用定制葉型設(shè)計(jì),以有效控制葉型表面附面層發(fā)展,避免或推遲附面層分離,提高風(fēng)扇效率和穩(wěn)定裕度。

3.3 葉頂激波系控制設(shè)計(jì)

為更好地解決單級(jí)風(fēng)扇穩(wěn)定裕度不足的問題,除了結(jié)合先進(jìn)的葉片造型技術(shù)以外,還采用全三維設(shè)計(jì)技術(shù),更好地計(jì)算出激波的結(jié)構(gòu)和位置。

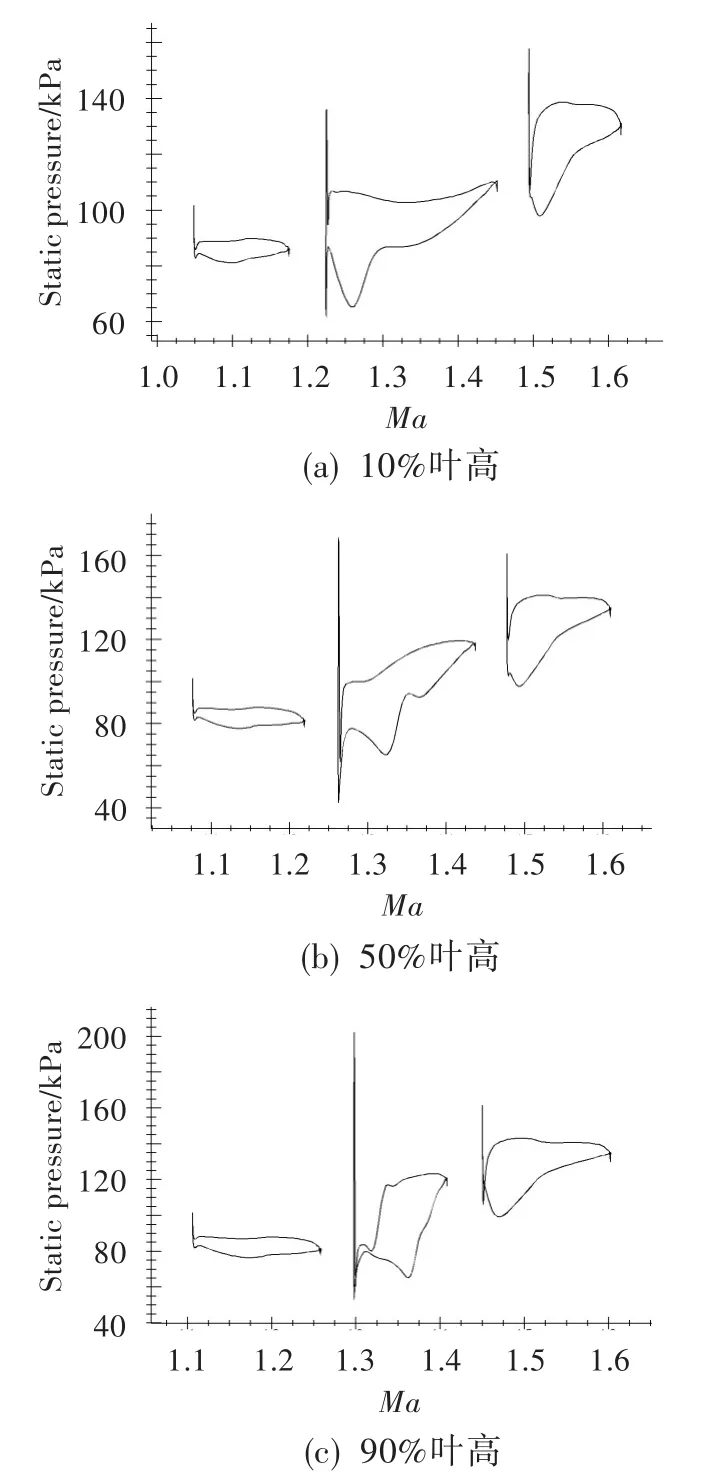

下面以全三維NUMECA軟件細(xì)網(wǎng)計(jì)算的設(shè)計(jì)點(diǎn)說明內(nèi)部流場情況。圖4是10%、50%和90%葉高擬S1流面相對(duì)馬赫數(shù)分布圖,圖5是對(duì)應(yīng)位置葉片表面靜壓分布圖,圖6、圖7是近轉(zhuǎn)子吸力面靜子壓力面和近轉(zhuǎn)子壓力面靜子吸力面的相對(duì)馬赫數(shù)分布圖。

圖4 不同葉高擬S1流面相對(duì)馬赫數(shù)分布Fig.4 Relative Mach number distribution of S1 surface at different spans

圖5 不同葉高葉片表面靜壓分布Fig.5 Static pressure distribution of the blade surface at different spans

從圖4中的馬赫數(shù)可以看出,轉(zhuǎn)子葉片尖部截面葉片吸力面中部出現(xiàn)了一道斜激波,激波與葉片表面附面層沒有發(fā)生大的干擾;超聲速來流經(jīng)過斜激波后依然保持超聲速,但在葉柵通道中持續(xù)減速,當(dāng)降到聲速時(shí)形成一道很弱的正激波,通過該激波后氣流變?yōu)閬喡曀佟S纱丝膳袛啵摻孛娴募げㄏ鄬?duì)較弱,激波位置設(shè)計(jì)合理,氣流流過該激波的損失較小。除靜子根部尾緣處氣流有小的分離外,流場整體表現(xiàn)良好。

從圖5可以看出,各排葉片壓力面和吸力面壓差分布合理,進(jìn)而可推斷葉片的造型攻角、落后角選擇得當(dāng)。同時(shí),從葉片吸力面上壓力沒有出現(xiàn)明顯的突躍變化,同樣說明沒有出現(xiàn)高損失的強(qiáng)激波。

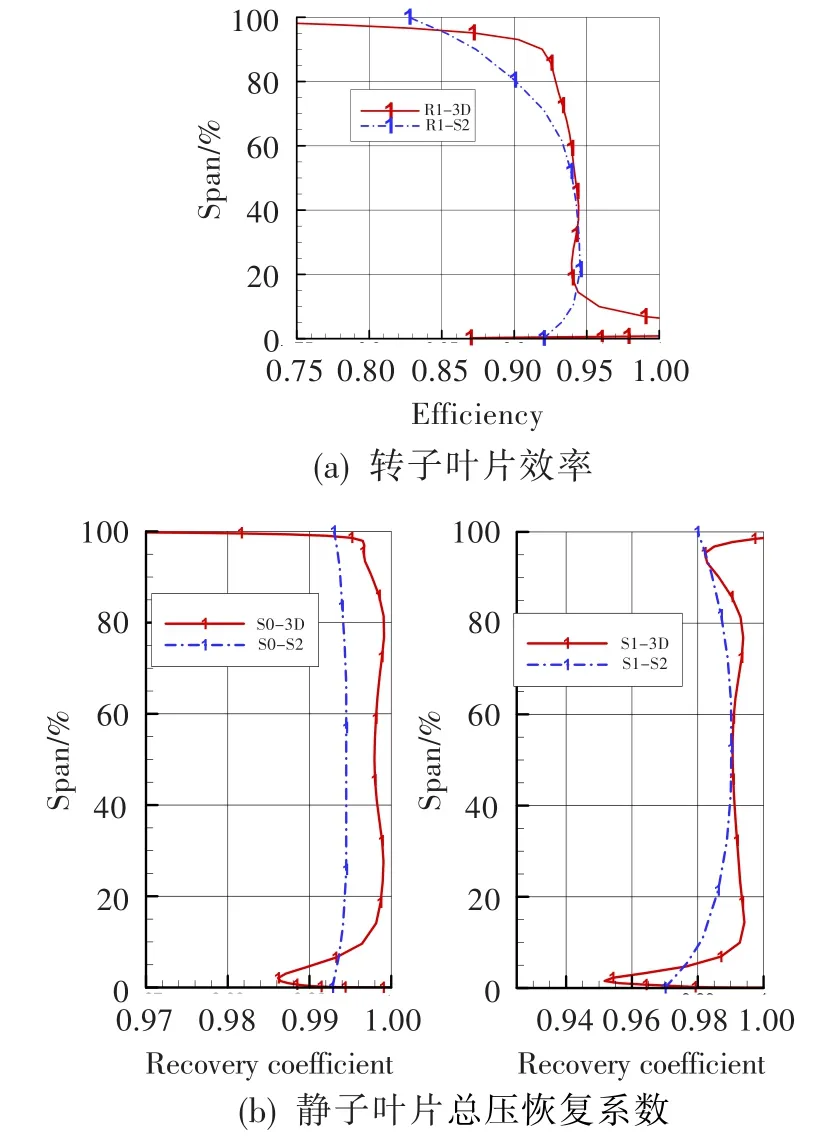

從圖6(a)看出,轉(zhuǎn)子效率分布與S2設(shè)計(jì)值沿徑向分布基本一致,但稍大于設(shè)計(jì)值,說明轉(zhuǎn)子葉片造型設(shè)計(jì)較為合理。從圖6(b)看出,各級(jí)靜子總壓恢復(fù)系數(shù)三維計(jì)算值與S2設(shè)計(jì)值趨勢基本吻合,只是在葉片根部計(jì)算值略低于設(shè)計(jì)值。

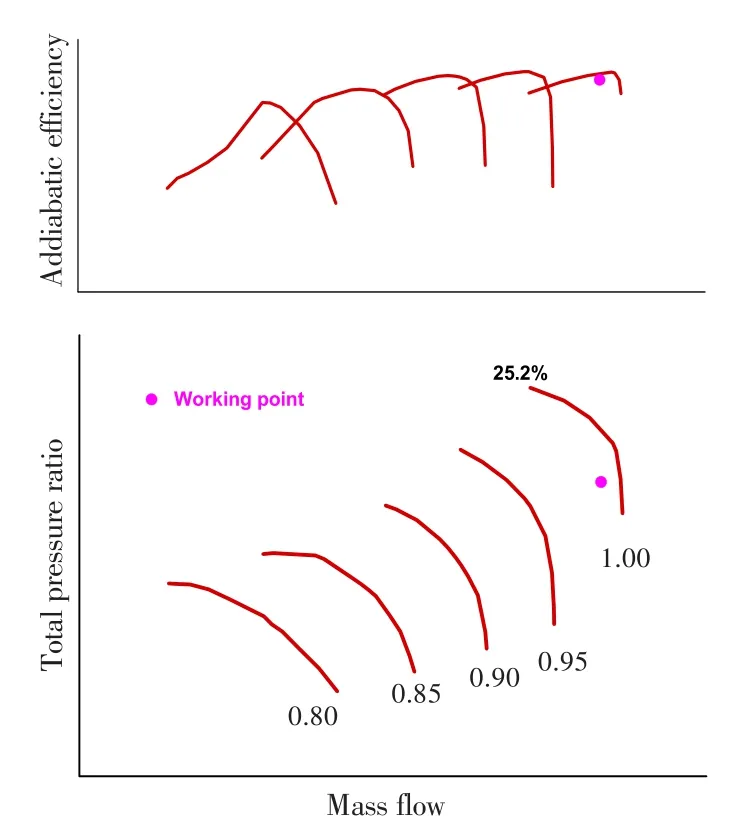

圖7是該單級(jí)風(fēng)扇的NUMECA全三維計(jì)算特性計(jì)算結(jié)果,圖中粉紅色圓點(diǎn)代表設(shè)計(jì)指標(biāo)要求。可見,計(jì)算結(jié)果滿足設(shè)計(jì)指標(biāo)要求,其中工作點(diǎn)效率高于設(shè)計(jì)指標(biāo)0.5%,計(jì)算穩(wěn)定裕度為25.2%(超過指標(biāo)5.2%)。

圖6 各排葉片沿葉高的性能參數(shù)與S2設(shè)計(jì)值的對(duì)比Fig.6 Comparison of performance parameters between 3D calculation and S2 design

圖7 單級(jí)風(fēng)扇的NUMECA全三維計(jì)算特性Fig.7 NUMECA 3D calculation results of the single stage fan

4 單級(jí)風(fēng)扇試驗(yàn)驗(yàn)證

4.1 試驗(yàn)件

從保證氣動(dòng)性能和試驗(yàn)件安全運(yùn)轉(zhuǎn)兩方面,對(duì)單級(jí)風(fēng)扇的結(jié)構(gòu)細(xì)節(jié)進(jìn)行優(yōu)化和改進(jìn)。試驗(yàn)件(圖8)由進(jìn)氣機(jī)匣組件、導(dǎo)葉、轉(zhuǎn)子、靜子、排氣機(jī)匣組件等組成。轉(zhuǎn)子采用不銹鋼整體葉盤結(jié)構(gòu),導(dǎo)葉由液壓驅(qū)動(dòng)系統(tǒng)調(diào)節(jié)其安裝角,靜子采用帶內(nèi)、外緣板的整環(huán)成型結(jié)構(gòu)。主傳力支點(diǎn)采用角接觸球軸承,前支點(diǎn)采用帶彈性環(huán)的擠壓油膜結(jié)構(gòu)。設(shè)置了轉(zhuǎn)子葉片動(dòng)應(yīng)力監(jiān)測、各支點(diǎn)軸承溫度監(jiān)測、振動(dòng)信號(hào)監(jiān)測、脈動(dòng)壓力監(jiān)測、主要腔體壓力監(jiān)測等安全保證措施。

圖8 單級(jí)風(fēng)扇試驗(yàn)件Fig.8 Test sample of the single stage fan

4.2 試驗(yàn)結(jié)果及分析

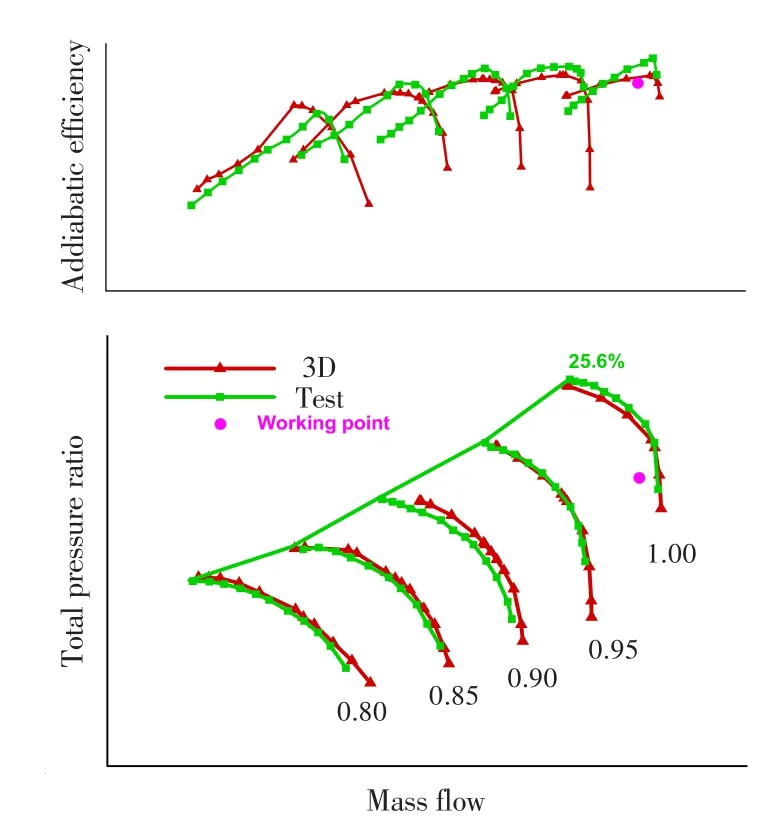

單級(jí)風(fēng)扇試驗(yàn)件成功完成了機(jī)械運(yùn)轉(zhuǎn)、總性能試驗(yàn)及導(dǎo)葉優(yōu)化試驗(yàn),錄取了相對(duì)換算轉(zhuǎn)速0.6~1.0時(shí)的總性能參數(shù)。圖9為該單級(jí)風(fēng)扇的試驗(yàn)結(jié)果與計(jì)算結(jié)果的對(duì)比圖。可見,計(jì)算值與試驗(yàn)值吻合較好,證明設(shè)計(jì)軟件較為準(zhǔn)確,能充分預(yù)估試驗(yàn)性能,驗(yàn)證了高效率高穩(wěn)定裕度單級(jí)風(fēng)扇采用的先進(jìn)設(shè)計(jì)方法和設(shè)計(jì)軟件合理可行;全轉(zhuǎn)速特性形態(tài)良好,效率包絡(luò)線形狀優(yōu)異,全轉(zhuǎn)速效率和穩(wěn)定裕度均滿足甚至超過設(shè)計(jì)要求(設(shè)計(jì)轉(zhuǎn)速下,工作點(diǎn)流量、壓比、效率、穩(wěn)定裕度均達(dá)到設(shè)計(jì)要求,其中效率和穩(wěn)定裕度遠(yuǎn)遠(yuǎn)超過設(shè)計(jì)指標(biāo)),表明該單級(jí)風(fēng)扇設(shè)計(jì)取得了成功。

圖9 單級(jí)風(fēng)扇試驗(yàn)結(jié)果與計(jì)算結(jié)果的對(duì)比Fig.9 Comparison of the performance of the single stage fan between the test and the calculation results

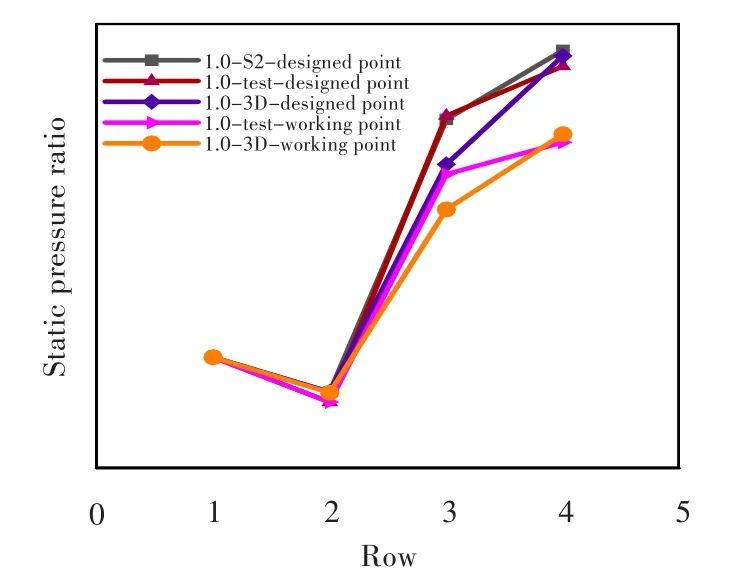

為獲取單級(jí)風(fēng)扇各葉排的靜壓升,試驗(yàn)還測取了外壁靜壓。取進(jìn)口外壁靜壓為第一站,轉(zhuǎn)子前為第二站,靜子前為第三站,出口外壁為第四站。圖10為1.0轉(zhuǎn)速時(shí)S2設(shè)計(jì)、NUMECA計(jì)算結(jié)果與試驗(yàn)結(jié)果沿程靜壓分布對(duì)比圖。從圖中可以看到,該單級(jí)風(fēng)扇沿程靜壓S2流面設(shè)計(jì)結(jié)果與試驗(yàn)結(jié)果基本吻合,與NUMECA計(jì)算結(jié)果趨勢一致。轉(zhuǎn)子后靜子前的試驗(yàn)結(jié)果比計(jì)算結(jié)果略高,其原因是試驗(yàn)取的測點(diǎn)數(shù)據(jù),三維計(jì)算結(jié)果取的平均數(shù)據(jù)。

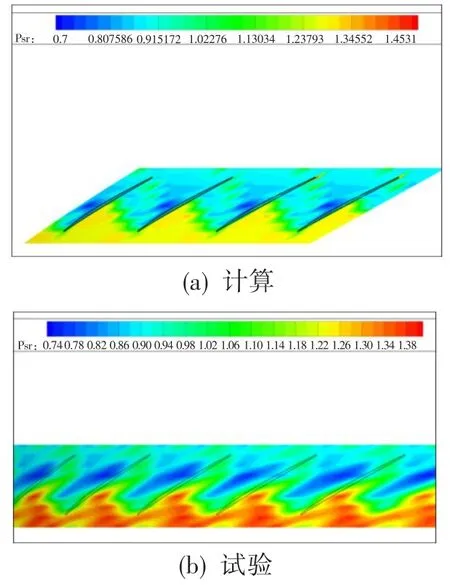

利用在轉(zhuǎn)子葉尖布置的動(dòng)態(tài)壓力傳感器,并結(jié)合轉(zhuǎn)子鎖相技術(shù)和相位平均數(shù)據(jù)處理方法,獲取了單級(jí)風(fēng)扇葉尖流場圖譜。圖11為1.0轉(zhuǎn)速時(shí)轉(zhuǎn)子葉尖動(dòng)態(tài)壓力計(jì)算結(jié)果與試驗(yàn)結(jié)果云圖。可以看出,試驗(yàn)結(jié)果與三維計(jì)算結(jié)果的激波和低壓區(qū)形狀位置基本吻合,再次證明設(shè)計(jì)軟件的可信性。

圖10 1.0轉(zhuǎn)速各排葉片沿程靜壓分布Fig.10 Static pressure distribution along the axisat 1.0 rotational speed

圖11 1.0轉(zhuǎn)速相同壓比下轉(zhuǎn)子葉尖動(dòng)態(tài)壓力計(jì)算與試驗(yàn)結(jié)果對(duì)比Fig.11 Comparison of the tip dynamic pressure of the rotor blades at 1.0 rotational speed between the test and calculation results

5 結(jié)束語

本文在高切線速度低壓比單級(jí)風(fēng)扇設(shè)計(jì)中,開創(chuàng)性地采用了多項(xiàng)先進(jìn)新技術(shù),如高切線速度、低壓比、高效轉(zhuǎn)靜子設(shè)計(jì)技術(shù),單級(jí)風(fēng)扇氣動(dòng)布局設(shè)計(jì)技術(shù)、葉頂激波系控制設(shè)計(jì)技術(shù)等。經(jīng)試驗(yàn)驗(yàn)證,該單級(jí)風(fēng)扇在滿足發(fā)動(dòng)機(jī)對(duì)其尺寸設(shè)計(jì)要求的前提下,各轉(zhuǎn)速流量、效率、壓比以及穩(wěn)定裕度均滿足設(shè)計(jì)要求,單級(jí)風(fēng)扇設(shè)計(jì)取得了成功。本研究為高切線速度、低壓比風(fēng)扇的設(shè)計(jì)奠定了基礎(chǔ),為今后變循環(huán)發(fā)動(dòng)機(jī)的研制提供了技術(shù)支持,對(duì)類似負(fù)荷水平的風(fēng)扇/壓氣機(jī)設(shè)計(jì)也具有一定的參考價(jià)值。

[1]Fishbach L H,Stitt L E,Stone J R,et al.NASA research in supersonic propulsion-A decade of progress[R].AIAA 82-1048,1982.

[2]Rallabhandi S K,Mavris D N.Simultaneous airframe and propulsion cycle optimization for supersonic aircraft design [R].AIAA 2008-143,2008.

[3]張鑫,劉寶杰.核心機(jī)驅(qū)動(dòng)風(fēng)扇級(jí)的氣動(dòng)設(shè)計(jì)特點(diǎn)分析[J].航空動(dòng)力學(xué)報(bào),2010,25(2):434—442.

[4]French M W,Allen G L.NASA VCE test bed engine aerodynamic performance characteristics and test results[R]. AIAA 81-1594,1981.

[5]Brown R.Integration of a variable cycle engine concept in a supersonic cruise aircraft[R].AIAA 79-1049,1979.

Design technology and experimental verification of a single stage fan with high tip speed and low pressure ratio

HUANG Lei1,ZHOU Bai-hao1,LI Qing-hua2,LUO Xuan1,ZHU Chao-yi1

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Aiming at the characteristics of high tip speed and low pressure ratio,several kinds of design technology have been adopted in the design,such as the advanced methods of aerodynamic distribution and performance analysis,variable guide vanes with low loss,high tip speed low pressure ratio rotors,low loss stators in a wide range of incidence angles and tip shock wave control technology,etc.The overall performance test,guide vanes optimizing test and commissioning test have been undertaken.The results show that the mass flow,efficiency,pressure ratio and surge margin of the single stage fan at all the rotational speeds match the design requirements on the premise that the size of the fan satisfies the requirement of the engine. Moreover,the efficiency and surge margin are much higher than the design requirements.

aero-engine;core driven fan stage(CDFS);high surge margin;high tip speed;low pressure ratio;variable cycle;customizing airfoil

V232

A

1672-2620(2016)06-0016-05

2015-09-17;

2015-12-31

黃磊(1983-),男,四川射洪人,高級(jí)工程師,碩士,主要從事壓氣機(jī)氣動(dòng)設(shè)計(jì)研究。