海上某油田井下支管的腐蝕原因

李力,蔣滿軍,李家峰,王宏

(1.中國海油(中國)有限公司湛江分公司,湛江524057;2.上海環境工程技術分公司,湛江524057)

海上某油田井下支管的腐蝕原因

李力1,蔣滿軍2,李家峰2,王宏2

(1.中國海油(中國)有限公司湛江分公司,湛江524057;2.上海環境工程技術分公司,湛江524057)

海上某油田井下支管發生腐蝕穿孔,結合腐蝕環境、管柱結構、腐蝕產物分析以及電化學測試等,綜合分析了支管腐蝕穿孔原因,并對其腐蝕機理做了推斷。結果表明:導致井下支管腐蝕的原因為支管和套管間縫隙的縫隙腐蝕。最后有針對性地提出了解決措施,以期為解決油田類似腐蝕問題提供借鑒。

生產管柱;腐蝕失效;井下腐蝕

在海上油氣田開采過程中大量采用Y形生產管柱,這種管柱包括電潛泵總成和支管,兩者大致呈一個Y形,具有不動管柱實現生產、測試和分層采油等多種功能,既能滿足自噴生產與停噴后的電潛泵生產要求,又能及時獲得生產井的各種動態工作參數。

海上某油田在修井時,發現井下支管有一段出現嚴重腐蝕穿孔,而相同支管其他部位卻沒有嚴重腐蝕。為了弄清油田支管的腐蝕原因,本工作綜合分析了腐蝕環境、腐蝕工況、腐蝕特征、生產管柱結構以腐蝕產物等,探究了腐蝕原因,并提出了解決方案,以期對后續油田類似問題的解決提供參考。

1 Y形生產管柱的股役環境

本油井井深2 013 m,為水平井,最大井斜為91.17°/1 855.32 m,地溫梯度為4.5℃/100 m,地層溫度為75℃,底層壓力為9.21 MPa。井內H2S質量濃度為20 000 mg/L,產出液Cl-質量濃度約19 560 mg/L,礦化度為29 253 mg/L。產出液含水率約94%(質量分數,下同),從支管下井到起出時間約5 a,支管具體腐蝕穿孔時間不詳。

根據管柱結構圖,支管與電潛泵工具串并聯在Y接頭下部。支管由2.56″R工作筒+3-1/2″NUB ×2-7/8″UTP變扣接頭+3根2-7/8″UT N80油管+鋼絲引鞋組成,長18.67 m,鋼絲引鞋下深位置為826.12 m。電潛泵外徑為2-7/8″,電潛泵工具串下深位置為816.60 m。支管串底部比電潛泵工具串工作位置底部深9.52 m。

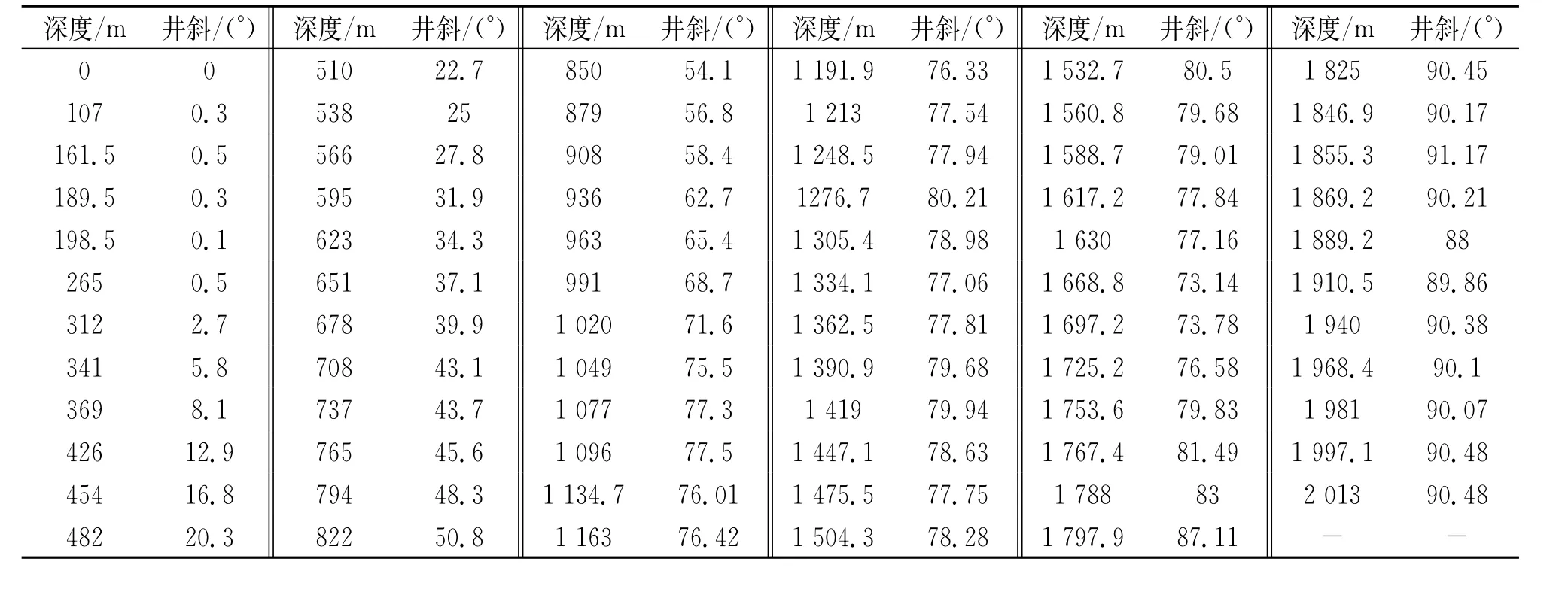

根據井身結構圖和井斜數據(見圖1和表1),支管所處井段為807.85~826.12 m,該井段井斜為48.3°~50.8°,為井身傾斜段,支管材質為N80碳鋼,該井段所用套管為7″K55套管。

2 Y形生產管柱的腐蝕分析

2.1 腐蝕形貌分析

油井支管由3根油管和引鞋組成,從上到下,第1根油管上部腐蝕輕微,穿孔從第1根2-7/8″UTN80油管下部1/4段開始出現,腐蝕穿孔主要集中在第2根油管,第3根油管從上到下腐蝕逐漸減輕,所有穿孔集中于支管一側。腐蝕形貌見圖2和圖3。

由圖2,3可見,嚴重局部腐蝕都發生在油管外壁,腐蝕集中于支管單側1/6圓周范圍,腐蝕區域存在穿孔和壁厚減薄,其他區域腐蝕減薄不明顯,穿孔部位外壁呈喇叭形狀。樣品內壁有一層黑色油泥,內表面未發現明顯的局部腐蝕;腐蝕穿孔部位和壁厚嚴重減薄位置成線性分布,長度方向與支管軸向平行;腐蝕區域均包裹有較厚的黑色堅硬結垢層,厚度為2~3 mm。

由支管腐蝕特征推測,腐蝕穿孔是由支管外壁開始,然后向內腐蝕,最終導致腐蝕穿孔。

2.2 腐蝕產物分析

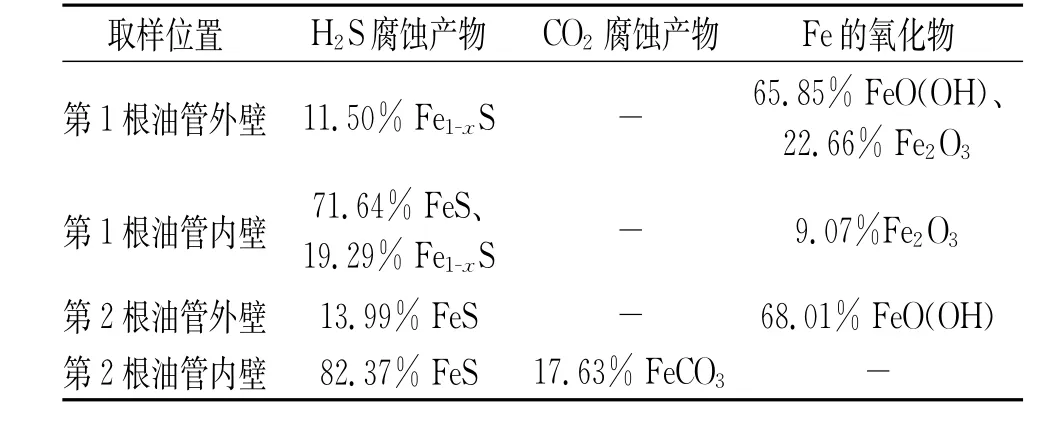

在支管內外壁具有代表的位置取樣并對腐蝕產物進行X射線衍射(XRD)分析,結果見表2。由表2可見,支管內壁腐蝕產物以鐵的硫化物為主,外壁以鐵的氫氧化物和氧化物為主,其中FeO(OH)為不穩定物質,在空氣中暴露后易生成鐵的氧化物,因此,支管外壁實際腐蝕產物為鐵的氫氧化物。檢測的兩根油管內外壁的腐蝕產物結果規律相同。結合油套管結構分析,油管內外壁腐蝕產物成分不同的原因是兩者的腐蝕機理不同,內壁發生電化學腐蝕,為均勻腐蝕,外壁發生縫隙腐蝕。第一根和第二根油管內外壁腐蝕產物基本相同,但腐蝕程度卻不同,這與取樣位置有關,相同取樣位置的腐蝕機理一致,故腐蝕產物相同。

表1 井斜數據表Tab.1 The data table of the well deviation

表2 腐蝕產物XRD結果(質量分數)Tab.2 The XRD results of the corrosion sample(mass)

2.3 電化學腐蝕測試

分別把支管的N80材料和套管的K55材料,加工成?15 mm×3 mm圓片試樣,研磨表面并清洗后,進行電化學測試。測試設備為普林斯頓273A型電化學工作站。試驗采用三電極體系,飽和甘汞電極(SCE)為參比電極,碳棒為輔助電極。試驗溶液為油田產出水,試樣的有效面積為1.0 cm2。測得N80和K55兩種試樣的自腐蝕電位分別為-703 m V和-711 m V,電位差僅為8 m V,發生電偶腐蝕的可能性較小。

2.4 環境腐蝕影響分析

資料[1]表明:在硫化氫水溶液中,隨著溫度升高,碳鋼腐蝕速率先升高后降低,溫度在55~84℃時,腐蝕速率升高,約在84℃附近時達到最大值。Mey-er[2]等研究表明,硫化氫溶液體系中NaCl的存在使鐵的腐蝕速率上升,同時,阻止了致密的FeS2和Fe(1-x)S的生成,加速腐蝕。李東霞等[3]研究表明:硫化氫的存在對腐蝕有很大的影響,隨著硫化氫含量的增加腐蝕速率先升高后降低,腐蝕速率的變化與腐蝕產物中鐵的硫化物的形態和厚度有關。本油田中,除H2S因腐蝕復雜不確定其作用外,其他各因素(如溫度,Cl-含量,礦化度等)對腐蝕都起到促進作用。而油管內外壁(腐蝕穿孔部位除外)實際腐蝕情況不嚴重,且多為均勻腐蝕,由此推測,H2S起到一定緩蝕作用。

2.5 Y形生產管柱的腐蝕原因

測壓支管的3根2-7/8″UT N80油管外壁單側發生嚴重腐蝕穿孔,從結構上看,穿孔部位處在井斜區域。

油管腐蝕主要集中在第2根油管且發生在有油管一側,測壓支管的腐蝕破壞主要集中第1根2-7/8″UT N80油管下部和第2根、第3根2-7/8″UT N80油管的單側1/6圓周處。這表明井下特定的環境影響導致這些區域腐蝕嚴重。由于電潛泵與支管下深不同,測壓油管位置較電潛泵深9.52 m,且兩者相距一定距離,因此可以排除電潛泵接觸而形成電偶腐蝕的影響。

電化學分析結果顯示,N80測壓支管材料與K55套管材料在服役環境中的電位差僅為8 mV,因此,排除兩種材料接觸發生電偶腐蝕的可能性。

支管所在井段為傾斜井段,存在48.3°~50.8°井斜。根據井下結構判斷,N80支管依靠在K55套管上,兩者之間存在很小的縫隙,這種情況是存在的。而油田井下為含水率高、硫化氫含量高、氯離子含量高且溫度適宜的嚴酷腐蝕環境,這種環境容易引起油管腐蝕(從油管腐蝕特征顯示為均勻腐蝕)。油套管間的縫隙內,容易引起縫隙腐蝕。縫隙腐蝕形成過程和機理如下:油套管結構安裝不合理,致使油管和套管間緊靠在一起,之間形成縫隙,縫隙內介質滯留在內,開始時,由于環境硫化氫含量高,硫化氫的溶解電離出H+,使溶液p H降低,再加上適宜的地層溫度(75℃)和較惡劣的腐蝕環境,縫隙內外發生均勻腐蝕,形成鐵的硫化物,鐵的硫化物和油泥(實際測厚約2~3mm)對縫隙形成密封,構成密閉腐蝕環境,隨著腐蝕的發生,密閉的縫隙內部去極化離子H+消耗無法得到滿足,H+還原反應快速停止,而外部環境H+能夠快速補充,H+還原反應繼續,這時縫隙內、外形成宏觀濃差電池,縫隙內部為陽極、外部為陰極,在電位差的推動下,縫隙內的陽極反應繼續,金屬不斷溶解,且內外形成小陽極和大陰極,加速縫隙內部陽極反應和鐵的溶解,隨著反應的繼續,縫隙內部積累了大量的過剩的陽離子Fe2+,促使環境中Cl-不斷進入縫隙內保持電荷平衡,金屬氯化物的水解使縫隙內介質酸化,從而加速金屬陽極的溶解,陽極溶解后陽離子增加,又促使更多的Cl-進入縫隙內部,如此反復反應形成自催化加速反應,最后使油管腐蝕穿孔,而金屬氯化物水解后形成鐵的氫氧化物或氧化物,由于原溶液中有硫化氫存在,內部也會形成一定的鐵的硫化物。而縫隙外部和油管內部不存在縫隙腐蝕,僅為單純的硫化氫環境中的電化學腐蝕,所以主要腐蝕產物為鐵的硫化物。縫隙腐蝕內外部腐蝕產物的主要成分從XRD腐蝕產物得到了印證,而其他非接觸區域不會形成此縫隙腐蝕,因此腐蝕相對較輕,這也是支管腐蝕都發生在一側,其他區域腐蝕情況相對較輕的原因。以此推斷:與支管接觸的套管內壁也會發生較嚴重的局部腐蝕,油田進行工程測井時需予以關注。

3 結論

油田Y接頭下油管腐蝕穿孔反映了油田井下腐蝕問題,油田溶液介質含水率高、硫化氫含量高、氯離子含量高,總體環境具有很強的腐蝕傾向,這是油管腐蝕穿孔的重要環境因素,而井下油套管安裝不合理,使油套管出現縫隙腐蝕,這是油管腐蝕穿孔的主要因素。為防止類似的腐蝕失效事件在油管上再發生,在井斜角度較小的區段安裝扶正器,以消除縫隙腐蝕的形成。

[1] 趙平,安成強.H2S腐蝕的影響因素[J].全面腐蝕控制,2004,16(2):5-6.

[2] 李東霞.油氣田開采過程中H2S腐蝕影響因素研究[J].石油鉆探技術,2010,38(1):94-95.

[3] 魏寶明.金屬腐蝕理論與應用[M].北京:化學工業出版社,1984:154-155.

Corrosion Reasons of an Oil Field Downhole Pipeline

LI Li1,JIANG Man-jun2,LI Jia-feng2,WANG Hong2

(1.CNOOC Ltd Zhanjiang Branch Company,Zhanjiang 524057,China;2.Shanghai Environment Project Technology Branch Company,Zhanjiang 524057,China)

The downhole pipe of a sea oilfield has corrosion perforation.In combination with the analysis of corrosion environment,pipe string structure,corrosion product,and electrochemical testing,the reasons and mechanision of the branch pipe corrosion perforation were analyzed.The results showed that the cause of the downbole pipe corrosion was the crevice corrosion between branch pipe and casing gap.Finally,the the solving measures to provide the reference for similar oilfield corrosion problems were put forward.

production string;corrosion failure;downhole corrosion

TG172

:B

:1005-748X(2016)11-0943-04

10.11973/fsyfh-201611020

2016-01-22

蔣滿軍(1982-),工程師,從事腐蝕與防護的相關工作,15767398485,jiangmj@cnooc.com.cn