1000MW機組協調控制系統異常原因分析及對策

施壯+李平強+蔡偉

摘 要:某1000MW機組在運行過程中出現了給煤量、給水流量等參數大幅波動甚至突降現象,嚴重影響了機組安全運行。通過對該機組協調控制系統的分析和事件發生時控制邏輯內部流程的回放,分析了事件原因是由于近期燃煤煤質大幅變化,暴露出原協調控制系統中部分控制邏輯及參數設置不合理等隱性問題。最后給出了針對性優化建議和防范措施,改善了1000MW機組協調控制系統對煤質的適應能力,提高了機組運行穩定性、安全性。

關鍵詞:1000MW;協調控制系統;前饋控制;負荷禁減;煤質適應性

DOI:10.16640/j.cnki.37-1222/t.2016.24.037

1 引言

某廠5 號機組(1050MW)鍋爐選用的上海鍋爐廠有限公司引進技術制造的超超臨界參數變壓直流爐,單爐膛、四角切向燃燒、一次再熱、平衡通風、露天布置、全鋼構架、全懸吊結構塔式鍋爐;汽機選用的是上海汽輪機廠引進技術生產的超超臨界、四缸四排汽、再熱凝汽式汽輪機;DCS 系統采用了艾默生過程管理有限公司的OVATION 分散控制系統。

自2011年5月份投產以來,該機組協調控制系統及AGC控制功能一直正常投入,但在2011年12月14日發生給水流量、給煤量突降、機組運行參數大幅波動事件,影響了百萬機組安全運行。綜合歷史趨勢、控制策略及控制參數等信息,對機組控制系統各環節分析后認為,由于近期燃煤煤質變差,機組運行特性發生改變,暴露出原協調控制系統設計中的一些隱性問題,導致異常事件的發生。

2 事件經過簡介

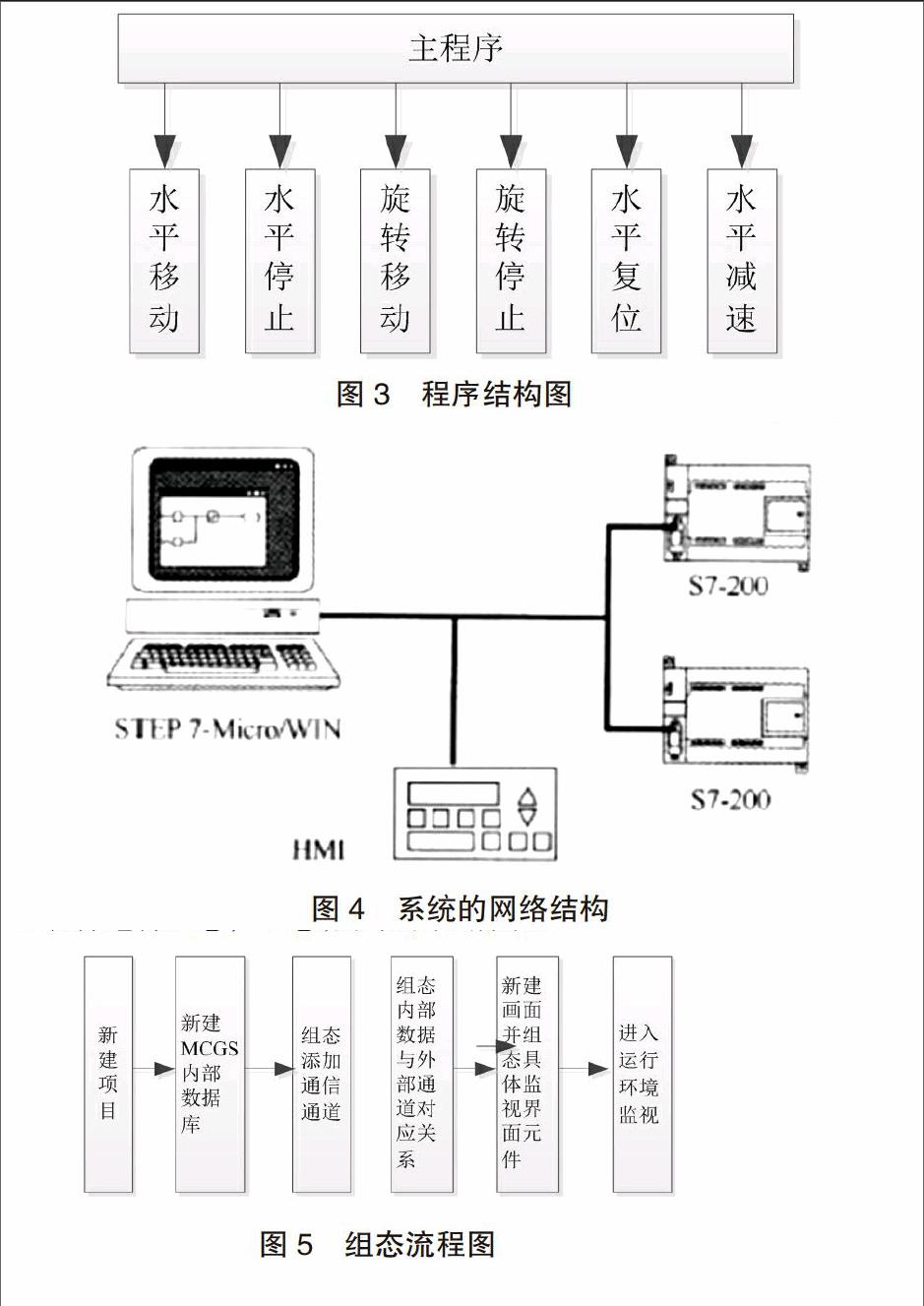

2011年12月14日23:40:22當機組AGC指令由682MW下降至615MW時,鍋爐主控指令由832MW階躍下降至748MW,給煤指令由323t/h降至287t/h,給水指令由1556t/h階躍下降至1309t/h,23:40:37實際給煤量降至274t/h,23:40:41給水流量降至最低值為905t/h,同時“負荷禁減”信號出現,23:40:48負荷禁減信號消失,在接下來23:40:48~23:41:01時間段內,負荷禁減信號連續三次來回跳變,鍋爐主控指令在938MW和763MW之間連續三次交替變化,給煤量指令在357t/h和257t/h之間連續三次交替變化, 23:41:03給煤量下降至最低值192t/h,40S內給煤量下降近112t/h,此次事件中機組運行參數變化趨勢如圖1所示。

3 協調控制策略介紹

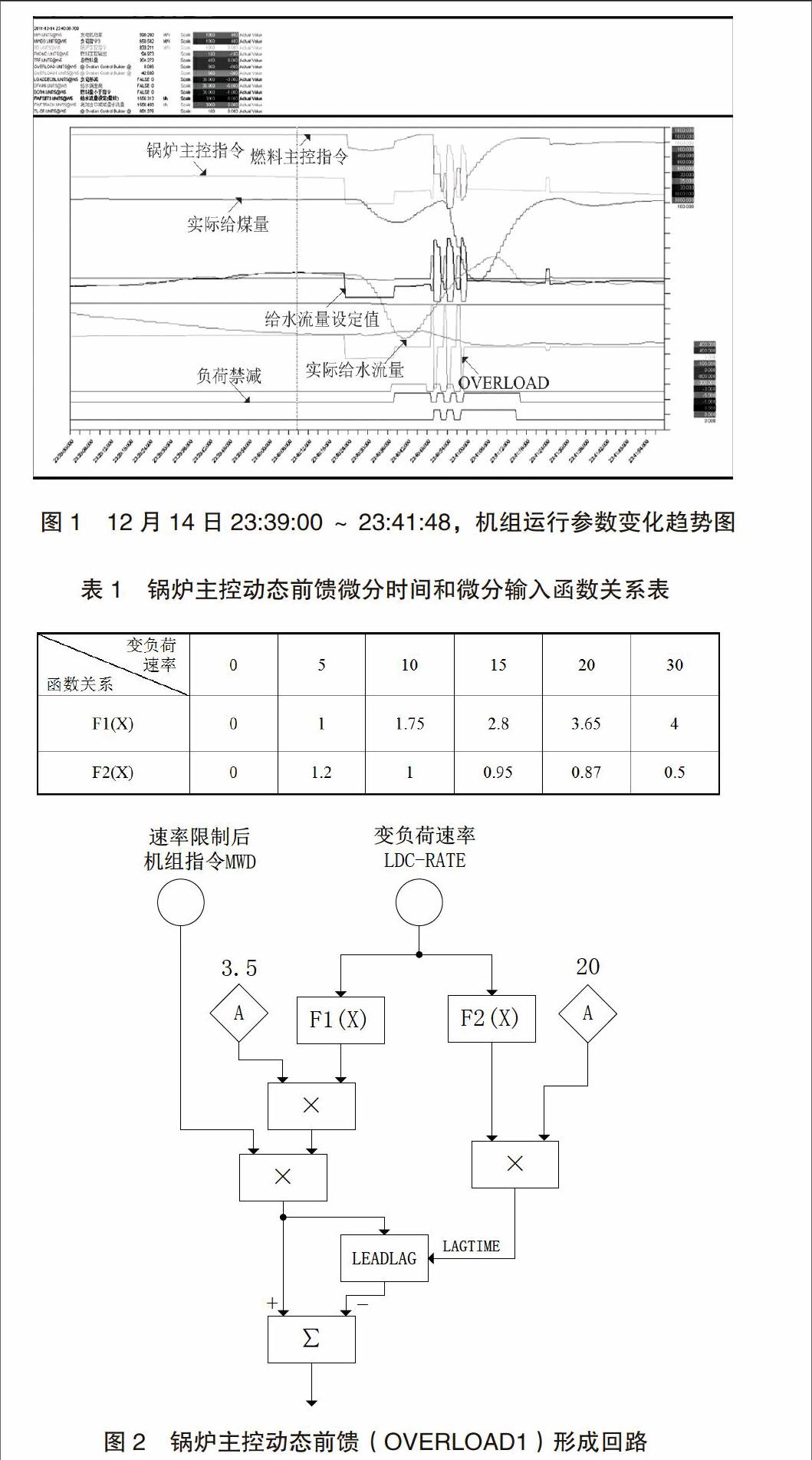

3.1 鍋爐主控動態前饋(OVERLOAD1)控制回路

為克服中速磨制粉系統的純延遲和1000MW超超臨界鍋爐的燃燒慣性,5號機組設計有鍋爐主控動態前饋(OVERLOAD1)回路,將主汽壓力提升的動態熱量需求疊加在鍋爐主控指令上[1]。

鍋爐指令的動態前饋(OVERLOAD1)主要靠機組負荷指令的動態微分環節來實現,其微分時間由機組變負荷速率(LDR)對應的函數F1(X)決定,微分輸入值為經函數F2(X)修正后的機組負荷指令,F2(X)也為機組變負荷速率(LDR)對應的函數。

鍋爐主控動態前饋控制回路如圖3所示,其微分時間和微分輸入值表達式分別為:

微分時間=20*F1(LDR); (表達式1)

微分增益=3.5*MWD*F2(LDR); (表達式2)

其中F1(X)、F2(X) 函數關系如下表1所示:

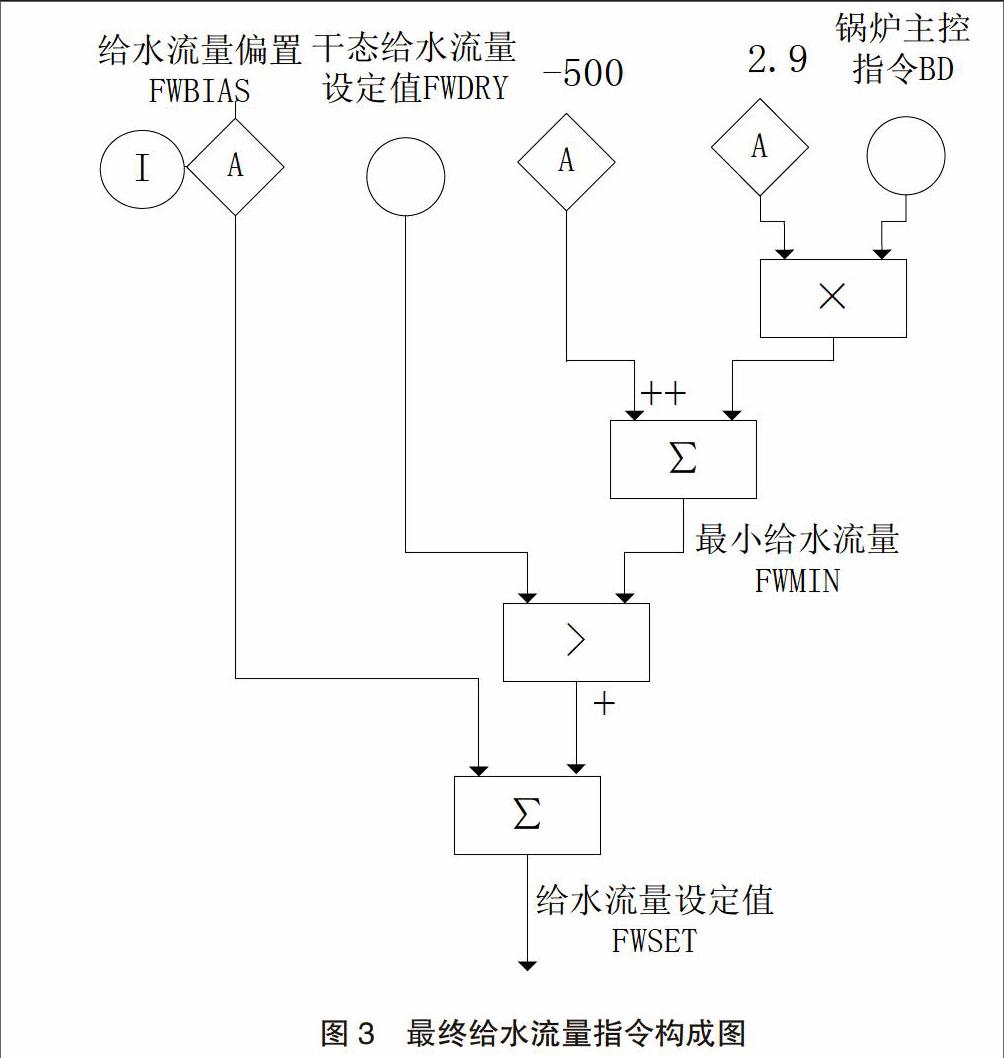

3.2 給水流量設定值控制回路

當機組進入干態運行階段,由鍋爐主控指令經燃水比函數計算出的給水流量,扣除設計減溫水量,經過慣性環節動態校正后作為給水指令的基準值;分離器出口焓差經PID閉環校正后作為給水指令的修正值,這兩部分值疊加形成了干態給水流量設定值(FWDRY) [2,3],同時為防止水冷壁超溫,設置了最小給水流量保護值(FWMIN),其值線性對應于鍋爐主控指令(BD),因此最終的給水流量指令(FWSET)控制回路如圖4所示,其表達式為:

最終的給水流量指令=max(干態下給水流量設定值,2.9×鍋爐主控指令-500)+偏置 (表達式3)

4 事件具體過程分析

在AGC降負荷前,干態下給水流量設定值(FWSET)為1556t/h,給水流量偏置(FWBIAS)為-350 t/h,鍋爐主控指令(BD)為831MW,按照表達式3可以計算出,當前負荷下的最小給水流量保護值(FWMIN)為831×2.9-500=1909t/h,由于給水流量保護值大于干態下給水流量設定值,由圖3可以看出,最終的給水流量設定值為FWSET=FWMIN+FWBIAS=1909-350=1559t/h,因此此時的給水流量調節只是簡單的煤水間線性對應的開環控制,未經過動態校正環節和焓值閉環調節。

當AGC指令由682MW下降至615MW時,在動態前饋(OVERLOAD1)作用下,鍋爐主控指令階躍下降83MW,由于給水流量指令直接線性對應鍋爐主控指令,給水流量指令階躍下降83×2.9=240t/h,再加上給水主控系統的超調,23:40:41給水流量調節至最低值905t/h,而且由于低于其設定值300t/h,負荷禁減信號出現,機組變負荷速率切為0。

從表達式1、表達式2、表1可以看出,此時的鍋爐主控動態前饋(OVERLOAD1)的微分時間和微分輸入均為0,其輸出值也由-83MW變為0MW,當給水流量偏差回歸到正常值范圍內,負荷禁減信號消失,機組變負荷速率重新回歸到原先值13MW/min,微分時間回歸到原先值47.6,微分輸入回歸到原先值2240,導致鍋爐主控動態前饋(OVERLOAD1)由0MW階躍升至上限值150MW,然后又階躍下降至下限值-150MW,鍋爐主控輸出階躍變化-300MW。

此時的給水流量指令再次跟蹤鍋爐主控指令階躍變化,給水流量控制偏差大和負荷禁減信號再次出現,然后再次消失,以此循環,最終導致23:40:48~23:41:01鍋爐主控動態前饋(OVERLOAD1)、鍋爐主控指令、給水流量指令、給煤量指令連續三次交替變化,20S內給水流量下降近650t/h,40S內給煤量下降近112t/h。

5 原因分析及整改建議

5.1 給水流量指令階躍變化原因分析及建議

對于1000MW超超臨界機組而言,為確保各種工況下煤水比動態匹配合理,一般要求給水流量指令滯后于鍋爐主控指令變化,當鍋爐主控指令階躍變化時,給水流量指令應該是一個多階慣性變化過程。

在事件1中出現了給水流量指令階躍變化現象,通過歷史數據分析可知,由于近期5號機組燃煤煤質變化較大,導致給水控制回路中設置的煤水函數嚴重偏離實際情況,經煤水動態校正和焓值閉環校正的干態下給水流量需求值小于“最小給水流量”需求值,使得最終給水流量指令為鍋爐指令直接線性對應的輸出,所以當鍋爐主控指令階躍變化時,給水流量指令跟隨階躍變化。

因此提出以下優化建議:

a)投入BTU熱值校正回路,當燃煤煤質變化時, BTU熱值校正回路在線自動計算出校正系數,對當前給煤量進行熱值修正,使鍋爐主控指令時刻與設計煤質下的煤量相對應,避免煤質變化情況下的煤水配比函數失調。

b)在目前BTU回路未投運情況下,建議根據機組當前燃煤煤質總體狀況,合理修改當前煤質下的煤水配比函數以及鍋爐主控指令與最小給水流量間的對應系數。

c)對于1000MW超超臨界機組,機組負荷與給水流量之間更具有一一對應關系,而且其對應關系不受煤質等因素干擾,建議將最小給水流量計算值與機組負荷指令相對應。

5.2 給水流量偏差大信號原因分析及建議

事件發生過程中,當給水流量指令階躍下降240t/h時,實際給水流量下降了650t/h,超調量高達163%,而且此時實際給水流量低于其設定值300t/h,導致給水流量偏差大和負荷禁減信號發出,分析其原因和給水主控調節速率過快有關。

因此建議:

a)優化給水主控PID調節參數,放慢其調節速率,抑制其超調現象。

b)檢查各臺汽泵的工作區特性是否存在調節特性突變情況。

5.3 鍋爐主控指令動態前饋連續跳變原因分析及建議

事件發生過程中,出現鍋爐主控動態前饋(OVERLOAD1)在上下限間來回跳變現象,分析其原因是由于變負荷速率為0時,鍋爐主控動態前饋的微分增益和微分時間修正系數都為0,當負荷禁減信號來回切換時,變負荷速率和鍋爐主控動態前饋的微分輸入、微分時間均在0和正常值間來回跳變,導致鍋爐主控動態前饋最終輸出連續交替跳變。

設計負荷禁減邏輯目的是當給水流量、給煤量、風量偏低等邊界條件出現時,為了避免鍋爐燃燒狀況惡化,禁止負荷指令繼續下降,因此此時只需確保鍋爐主控動態前饋不再繼續下降即可,無需強制切至0。

因此建議:當變負荷速率為0為,鍋爐主控動態前饋的微分輸入、微分時間的修正值為非0值,例如將函數FX1中0對應1,函數FX2中0對應1.2即可。

6 總結

1000MW超超臨界機組協調控制系統中設計有眾多對應函數,這些函數是協調控制系統的主線,其準確性對系統的調節品質至關重要,當實際值與設計對應關系嚴重偏離時,控制系統調節品質大打折扣,甚至導致控制系統調節范圍溢出或者用于邊界條件下的保護回路切換為正常的調節回路,進而造成調節系統紊亂。此次事件發生就是由于近期燃煤煤質大幅變化,使得煤水函數與實際值不符,再加上調節系統中存在參數設值不合理等隱形問題,導致負荷禁減信號發出以及后續事件發生。目前各電廠燃煤來源種類繁多、熱值變化多樣,此次協調控制系統異常事件的分析和解決,對其它超(超臨界)機組具有廣泛的借鑒意義和警示作用。

作者簡介:施壯(1980-),男,碩士,工程師,從事電廠熱工自動化技術應用及研究工作。