鋼鐵廠冶煉爐殘鐵的裸露爆破

趙 文, 張智宇, 黃永輝

(1. 昆明理工大學(xué) 國土資源工程學(xué)院,昆明 650093;2. 昆明理工大學(xué) 爆破新技術(shù)應(yīng)用研究所, 昆明 650093;3. 昆明理工大學(xué) 電力工程學(xué)院,昆明 650093)

鋼鐵廠冶煉爐殘鐵的裸露爆破

趙 文1,2, 張智宇1,2, 黃永輝3

(1. 昆明理工大學(xué) 國土資源工程學(xué)院,昆明 650093;2. 昆明理工大學(xué) 爆破新技術(shù)應(yīng)用研究所, 昆明 650093;3. 昆明理工大學(xué) 電力工程學(xué)院,昆明 650093)

為盡早完成高臺(tái)裸露殘鐵的清除工程,采用爆破技術(shù)進(jìn)行清除。通過局部試爆選擇合理孔網(wǎng)參數(shù),使用高精度導(dǎo)爆管雷管逐孔起爆網(wǎng)路,架設(shè)攔擋設(shè)施,取得了較好的爆破效果。爆破后,塊度適中,碎塊沒有散落也沒有飛出;廠房內(nèi)實(shí)測振速0.76 cm/s,小于安全允許振速,振動(dòng)能量主要分布在20 Hz以上高頻部分高于建構(gòu)(筑)物自振頻率,未對(duì)周圍建(構(gòu))筑物產(chǎn)生不良影響;施工用時(shí)短,為鋼鐵廠技改工程的提早竣工和鋼廠正常生產(chǎn)的恢復(fù)爭取了時(shí)間。殘鐵硬度高,鉆孔速度慢,鉆頭、釬桿損耗大,但具有一定的可爆性,單耗僅為0.4 kg/m3。可為類似工程的施工提供參考。

殘鐵;爆破拆除;逐孔起爆;飛散物

1 引言

冶煉爐爐膛長期對(duì)礦物進(jìn)行煅燒,不可避免的會(huì)在爐底堆積形成大量熔渣,高爐在大修、更新時(shí)通常采取控制爆破方式將其清除。國內(nèi)已有相關(guān)工程實(shí)踐可供參考:張光壽等〔1〕在爆破清理冶煉爐爐膛耐火磚和殘鐵時(shí)分兩步進(jìn)行,爐壁耐火磚采用水平鉆孔爆破,爐底殘鐵和耐火磚采用豎直鉆孔;陳德志〔2〕在清理武鋼第二煉鋼廠冶煉爐殘鐵時(shí)利用爆破切割技術(shù),將爐內(nèi)長13 m、寬6 m的渣鐵切割成6塊,并由爐口吊出,減少了飛散物對(duì)爐壁的沖擊;楊譯等〔3〕在清理高溫金屬爐渣時(shí)采用孔內(nèi)冷水降溫,藥包隔熱物包裹加工制作爆破筒,安全地清理了高溫狀態(tài)下的爐渣。

以上類似工程均是在爐膛內(nèi)進(jìn)行,在爐膛內(nèi)施工,爐壁可阻擋爆后碎塊從基座散落,也能對(duì)飛散物損傷周圍建筑設(shè)施起到阻止作用。而紅河鋼鐵廠2號(hào)高爐爆破施工時(shí)高爐爐體已拆除,圓柱形殘鐵裸露于10 m高的高爐基座之上,爆區(qū)位于廠房內(nèi),殘鐵密度大,破碎后棱角鋒利,對(duì)安全的要求較高。

2 工程概況

紅河鋼鐵廠2號(hào)高爐技改大修,已拆除高爐爐體,需對(duì)高爐基座上部余留殘鐵進(jìn)行清除。因殘鐵體積過大、工期緊張、周邊環(huán)境復(fù)雜、機(jī)械破碎困難,決定對(duì)殘鐵在廠房內(nèi)進(jìn)行爆破拆除。

預(yù)拆除殘鐵位于10 m高的高爐基座之上,為不規(guī)則的圓柱形,高約2 m,直徑約6 m,體積約57 m3。爆破作業(yè)點(diǎn)北側(cè)17 m處為礦槽,西側(cè)10 m處為中控室,南側(cè)17 m處為除塵器卷揚(yáng)機(jī)房,爆區(qū)下方垂直距離10 m、水平距離2 ~3 m處為輸水管道,廠方要求輸水管道不能被砸斷或砸裂。爆區(qū)周邊環(huán)境示意圖見圖1。

圖1 爆區(qū)周邊環(huán)境示意圖Fig.1 Surroundings of blasting area

3 爆破方案

3.1 爆破方案的確定

爐底殘鐵是以生鐵為主要成分并混有少量焦炭渣和礦石渣的固體混合物,具有較大的密度與較高的硬度。因爆區(qū)周邊設(shè)施及構(gòu)筑物對(duì)爆破振動(dòng)控制的要求較高,最終選用塑料導(dǎo)爆管毫秒延時(shí)雷管實(shí)施逐孔起爆。根據(jù)當(dāng)?shù)乜商峁┑睦坠茴愋停變?nèi)選用350 ms延時(shí)雷管,孔外選用25 ms延時(shí)雷管。整個(gè)起爆網(wǎng)路用兩枚瞬發(fā)電雷管引爆。

3.2 炮孔成孔方式的選擇

殘鐵成孔方式通常有兩種:一種是根據(jù)高溫熔融金屬的特性,用氧炔切割工具在鐵渣上吹出炮孔,成孔速度快,但成孔深度受到嚴(yán)重限制,且成孔形狀不規(guī)整,爆破時(shí)安全性差;另一種是機(jī)械鉆孔,鉆孔的質(zhì)量較高,但殘鐵硬度高導(dǎo)致鉆孔速度慢,鉆頭和釬桿損耗大。考慮到該工程中殘鐵厚度與所需炮孔深度,且經(jīng)現(xiàn)場手風(fēng)鉆鉆孔試驗(yàn),最終采用手風(fēng)鉆鉆孔。

3.3 炸藥單耗的確定

影響炸藥單耗q的因素很多,應(yīng)根據(jù)爆破體的材質(zhì)、強(qiáng)度、勻質(zhì)性、最小抵抗線和臨空面條件等參考經(jīng)驗(yàn)進(jìn)行初步選取〔4〕。參考對(duì)渣鐵進(jìn)行爆破切割時(shí)單位面積消耗藥量2.1~3.0 kg/m2〔5〕和爆破清除時(shí)單耗0.65 kg/m3〔6〕,結(jié)合經(jīng)驗(yàn)在殘鐵局部進(jìn)行試爆。試爆結(jié)果表明,炸藥單耗為1.0 kg/m3時(shí)爆破后的殘鐵過于破碎,而本工程只需將殘鐵破碎為能適應(yīng)頂部天車吊出的塊度即可,故可適當(dāng)減小炸藥單耗,最終選取炸藥單耗為0.4 kg/m3。

3.4 孔網(wǎng)參數(shù)及起爆網(wǎng)路

炮孔均勻布置在殘鐵上,用手風(fēng)鉆鉆孔,除中間兩排和殘鐵邊緣幾個(gè)炮孔外均采用梅花形布孔。炮孔布置及起爆網(wǎng)路見圖2。

圖2 炮孔布置及起爆網(wǎng)路Fig.2 Sketch of blastholes and initiation network

孔網(wǎng)參數(shù)如下:炮孔直徑d=40 mm;最小抵抗線W=(18~25)d,取1.0 m;孔距a=W=1.0 m;排距b=(0.8~1)W,取0.95 m;孔深L=(0.6~0.9)H,取1.8 m;炸藥單耗q=0.4 kg/m3;單孔藥量Q取0.8 kg;炮孔總數(shù)n=26。

3.5 裝藥與填塞

殘鐵塊整體已完全降到常溫,不用考慮作業(yè)時(shí)炸藥是否處于高溫環(huán)境。采用φ32 mm乳化炸藥連續(xù)裝藥。由于底部夾制作用較大,且高爐基座下一步也將拆除,無需考慮爆破對(duì)高爐基座的破壞,故將藥包集中于炮孔底部。保證炮孔填塞質(zhì)量,炮孔搗固時(shí)保護(hù)導(dǎo)爆管不受破壞。

4 振動(dòng)校核及防護(hù)措施

本工程爆區(qū)在廠房內(nèi)且為淺孔逐孔起爆網(wǎng)路,因此爆破安全防護(hù)主要是嚴(yán)格控制爆破振動(dòng)強(qiáng)度和防止個(gè)別飛散物對(duì)人員、設(shè)備、建筑物造成危害。

4.1 爆破振動(dòng)校核

根據(jù)薩道夫斯基公式〔7〕:

式中:v為地面質(zhì)點(diǎn)峰值振動(dòng)速度,cm/s;K、α為與地形、地質(zhì)條件有關(guān)的系數(shù)和衰減指數(shù);Q為最大單響藥量;R為廠房外建筑物到爆源的最近距離。

不考慮爆區(qū)和地面間的高程差,爆破時(shí)爆區(qū)至廠房外最近被保護(hù)建筑物水平距離R為10 m,最大單響藥量Q為0.8 kg,系數(shù)K取150,α取1.5。

計(jì)算得v=4.24 cm/s。由于被爆體三面臨空,根據(jù)經(jīng)驗(yàn),振動(dòng)速度能折減50%以上,因此到最近被保護(hù)建筑物的振動(dòng)速度估計(jì)不會(huì)超過2 cm/s。根據(jù)《爆破安全規(guī)程》(GB 6722-2014)〔7〕爆破地震主振頻率為10 ~50 Hz時(shí),鋼筋混凝土框架房屋的安全允許振速為3.5 ~4.5 cm/s。故爆破振動(dòng)不會(huì)對(duì)附近建筑結(jié)構(gòu)產(chǎn)生不良影響。

4.2 飛散物防護(hù)措施

由于周邊環(huán)境,特別是高爐基座底部附近輸水管道對(duì)飛散物控制要求高,除嚴(yán)格按照設(shè)計(jì)進(jìn)行布孔、裝藥、填塞外,殘鐵頂部還需采用厚膠皮進(jìn)行覆蓋,膠皮上部覆蓋沙袋(見圖3)。

圖3 殘鐵上部防護(hù)Fig.3 Upper protection

為防止破碎后的殘鐵塊向周圍散落,損傷建筑及下部裸露的輸水管道,在高爐基座上部與殘鐵接觸處向上搭設(shè)一圈槽型鋼,槽型鋼之間用鋼管、鋼筋焊接,使其形成一個(gè)穩(wěn)固的整體固定在周圍建筑上。槽型鋼之間空隙用厚膠皮進(jìn)行攔擋,膠皮外覆蓋沙袋。為防止個(gè)別飛散物和殘?jiān)鼭L落,下方輸水管道同樣覆蓋膠皮,膠皮上覆蓋沙袋。攔擋防護(hù)設(shè)施見圖4。

圖4 攔擋防護(hù)設(shè)施Fig.4 Protection facilities for blocking

5 爆破效果及振動(dòng)分析

5.1 爆破效果

因?yàn)橛心z皮和沙袋覆蓋,殘鐵周圍架設(shè)的槽型鋼及膠皮很好地?cái)r擋了爆破后的碎塊散落,有效控制了飛散物,保護(hù)了周圍建筑和設(shè)施。爆破后殘鐵塊度均勻、大小比較適當(dāng),有利于下一步清理。爆破振動(dòng)也未對(duì)周圍建筑造成損傷(見圖5)。

圖5 爆破效果Fig.5 Blasting effect

5.2 振動(dòng)分析

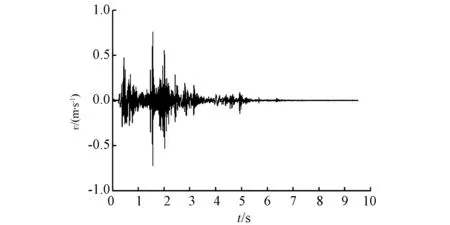

實(shí)際施工時(shí),在爆區(qū)下方水平距離約5 m處布置了兩個(gè)測點(diǎn)對(duì)爆破振動(dòng)進(jìn)行現(xiàn)場監(jiān)測。其中一個(gè)測點(diǎn)的振動(dòng)波形見圖6。

圖6 振動(dòng)波形Fig.6 Blasting vibration waveform

該振動(dòng)波最大振幅出現(xiàn)在起爆后1.65 s,最大振幅為0.76 cm/s。通過MATLAB對(duì)所測振動(dòng)波進(jìn)行HHT分析,得到爆破振動(dòng)信號(hào)的頻帶能量分布特征(見圖7)。

圖7 頻帶能量百分比Fig.7 Frequency band energy percentage

普通構(gòu)筑物的自振頻率一般在10 Hz以下〔8〕。振動(dòng)頻率與構(gòu)筑物固有頻率越接近,越容易引起共振效應(yīng),而導(dǎo)致振動(dòng)成倍加強(qiáng),進(jìn)而可能使構(gòu)筑物局部或部分開裂破壞或失穩(wěn)〔9〕。從圖7看出,爆破振動(dòng)信號(hào)能量分布范圍較寬,主振能量主要集中于20~100 Hz,遠(yuǎn)離建(構(gòu))筑物的自振頻率,且振速遠(yuǎn)小于規(guī)定〔7〕的爆破安全允許振速,故爆破振動(dòng)不會(huì)對(duì)周圍建筑結(jié)構(gòu)產(chǎn)生不良影響,也驗(yàn)證了此次爆破所采用的爆破設(shè)計(jì)參數(shù)和起爆網(wǎng)路是可行的。

6 結(jié)語

(1)殘鐵硬度過大,手風(fēng)鉆鉆孔時(shí)鉆孔速度較慢,對(duì)鉆頭的磨損嚴(yán)重,鋼釬也容易扭斷,因此應(yīng)準(zhǔn)備足夠的設(shè)備與人員并預(yù)留充足時(shí)間進(jìn)行鉆孔。

(2)殘鐵雖然硬度比較大,但可爆性較好。精細(xì)爆破時(shí)炸藥單耗的確定,應(yīng)先根據(jù)經(jīng)驗(yàn)及類似工程進(jìn)行試爆,再根據(jù)試爆結(jié)果調(diào)整。本次爆破炸藥單耗為0.4 kg/m3,遠(yuǎn)小于許多工程實(shí)例建議的0.65~1.5 kg/m3,取得了良好爆破效果,可為類似爆破工程提供參考。

(3)通過采取合理的爆破設(shè)計(jì)參數(shù)和起爆網(wǎng)路,爆破峰值振速小于允許振速,主振能量在20 Hz以上,高于建(構(gòu))筑物的自振頻率,不易引起共振,故本次爆破施工沒有對(duì)周圍建(構(gòu))筑物產(chǎn)生不良影響。

〔1〕 張光壽,丁玉英,林偉峰. 高爐爐底爆破清除[J]. 爆破, 2009, 26(3):83-85.

ZHANG Guang-shou, DING Yu-ying, LIN Wei-feng. Blasting of clearing accretion at furnace bottom[J]. Blasting, 2009, 26(3): 83-85.

〔2〕 陳德志. 混鐵爐內(nèi)渣鐵的爆破切割技術(shù)[J]. 工程爆破,1999, 26(4):52-55.

CHEN De-zhi. A Blasting technology for cutting of slag building-up in a blasting furnace mixer[J]. Engineering Blasting, 1999, 26(4): 52-55.

〔3〕 楊譯,申榮光,劉代光,等. 高溫磷爐爐瘤爆破施工與安全控制[J]. 工程爆破,2010, 16(4):69-72.

YANG Yi, SHEN Rong-guang, LIU Dai-guang, et al. Blasting construction and safety control of phosphorus furnace accretion in high temperature[J]. Engineering Blasting, 2010, 16(4): 69-72.

〔4〕 廟延鋼,張智宇,欒龍發(fā). 特種爆破技術(shù)[M]. 北京:冶金工業(yè)出版社,2004:30-31.

MIAO Yan-gang, ZHANG Zhi-yu, LUAN Long-fa. Special blasting technology[M]. Beijing: Metallurgical Industry Press,2004:30-31.

〔5〕 范志強(qiáng),沈兆武,蔣耀港. 混鐵爐爐底殘留物爆破切割技術(shù)及爐壁致裂分析[J]. 工程爆破,2013, 19(4):42-45.

FAN ZHi-qiang, SHEN Zhao-wu, JIANG Yao-gang. A blasting technology for cutting of slag at the bottom of metal mixer and analysis on the fracture of mixer wall[J]. Engineering Blasting, 2013, 19(4): 42-45.

〔6〕 朱淵興,南遇春,秦春明,等. 武鋼五號(hào)高爐渣池控制爆破[J].爆破,1996, 13(4):118-122.

ZHU Yuan-xing, NAN Yu-chun, QIN Chun-ming, et al. The controlled blasting of the fifth furnace slag pool of Wuhan Iron and Stell Group Corp. [J]. Blasting, 1996, 13(4):118-122.

〔7〕 國家安全生產(chǎn)監(jiān)督管理局.爆破安全規(guī)程: GB 6722-2014[S]. 北京:中國標(biāo)準(zhǔn)出版社,2014:96-97.

State Administration of Work Safety. Safety regulations for blasting: GB 6722-2014[S]. Beijing: China Standards Press, 2014:96-97.

〔8〕 宗琦,汪海波,周勝兵. 爆破地震效應(yīng)的監(jiān)測和控制技術(shù)研究[J].巖石力學(xué)與工程學(xué)報(bào),2005, 27(5):938-945.

ZONG Qi, WANG Hai-bo, ZHOU Sheng-bing. Research on monitoring and controlling techniques considering effects of seismic shock[J]. Chinese Journal of Rock Mechanics and Engineering,2005, 27(5):938-945.

〔9〕 付士根,王云海,許開立. 爆破振動(dòng)效應(yīng)影響評(píng)價(jià)及減震措施研究[J].中國安全生產(chǎn)科學(xué)技術(shù), 2008, 4(6):25-28.

FU Shi-gen, WANG Yun-hai, XU Kai-li. Study on the evaluation of blast vibration effect and measures of reducing vibration[J]. Journal of Safety Science and Technology,2008, 4(6):25-28.

Exposure blasting of residual iron in smelting furnace of steel

ZHAO Wen1,2, ZHANG Zhi-yu1,2, HUANG Yong-hui3

(1. Faculty of Land and Resource Engineering, Kunming University of Science and Technology, Kunming 650093, China;2.Institute of New Blasting Technology and Application, Kunming University of Science and Technology, Kunming 650093, China;3. Faculty of Electric Power Engineering, Kunming University of Science and Technology, Kunming 650093, China)

To complete the removal engineering of bared residual iron on the high platform as soon as possible, blasting technique was adopted. With partial test blasting, reasonable hole pattern parameters were selected and high-precision detonators were used to blast hole by hole. Additionally, blocking facilities were built and excellent blasting effect was obtained. After the blasting, the lumpiness was moderate and the fragments were not scattered or burst out. The actually measured vibration velocity was 0.76 cm/s in the plant, and it was smaller than the safety permissible vibration velocity. The vibration energy was distributed on high frequency part more than 20 Hz, and it was higher than the natural vibration frequency of the building (structure),which would not generate harmful effect on surrounding buildings (structures). Furthermore, the construction time was short. It strived time for advanced completion of technical transformation project of steel plant and recovery of normal production of steel plant. Though the residual iron hardness was high, drilling speed was slow, drill and drill rod loss were large, it had certain explosibility. Unit consumption of the project was only 0.4 kg/m3. It could provide a reference for similar projects.

Residual iron; Blasting demolition; Hole-by-hole initiation; Flying objects

1006-7051(2016)06-0079-04

2016-05-04

云南省應(yīng)用基礎(chǔ)研究資助項(xiàng)目(2013FZ036)

趙 文(1989-),男,在讀碩士,從事安全與爆破研究。E-mail:741037778@qq.com

張智宇(1973-),男,碩士,副教授,從事爆破與安全研究。E-mail:924221851@qq.com

TD235

A

10.3969/j.issn.1006-7051.2016.06.018