以陶瓷拋光渣為輔助骨料制備瓷磚粘結劑的研究

龔暉++許林峰++鐘保民

摘 要:以陶瓷拋光廢渣為輔助骨料制備瓷磚粘結劑,具有重要的經濟意義和社會環保意義。本文通過實驗研究了拋光廢渣和膠粉添加量對水泥砂漿拉拔強度的影響。并研究了拋光廢渣添加量對水添加量的影響。結果表明,拋光廢渣對水泥砂漿拉拔強度有顯著的影響。當膠粉添加量為2 wt%、拋光廢渣的添加量為25 wt%時,樣品的各項性能指標最優。

關鍵詞:陶瓷拋光渣;粘結劑;骨料

1 引言

從2014年開始,我國陶瓷磚產量已突破100億平方米,其中需要拋光的產品超過35%。每生產1 m2拋光磚需拋掉0.8 ~1.2 mm厚的陶瓷表面層,從而產生2.0 kg左右的陶瓷廢料。由此計算,拋光廢渣每年的排放量超過700萬噸。這些廢料作為陶瓷原料循環再利用時,在燒成過程中容易引起陶瓷磚嚴重發泡、變形,導致生產工藝難以穩定,產品不合格。

如此大量的陶瓷拋光廢渣,通過簡單的填埋進行處理,將占用大量的土地,污染水源、空氣和土壤環境[1-3]。因此,如何變廢為寶,將廢料資源化利用,己成為陶瓷生產廠家和環保部門共同關注的問題。

本文設想將陶瓷拋光廢渣作為輔助骨料來制備瓷磚粘結劑[4],瓷磚粘結劑的市場需求量大,可以消耗大量的拋光廢渣。同時,瓷磚粘結劑的售價可以達到2000 ~3000元/噸,具有良好的經濟效益。這項研究對陶瓷拋光廢渣的資源化利用具有重要的指導作用,有利于提高廢料資源化利用的附加值和消耗量,具有重要的經濟意義和社會環保意義。

2 實驗

2.1 實驗原料

水泥:海螺P.O 42.5R水泥。

陶瓷拋光廢渣:廣東某陶瓷廠提供。先將濕的拋光廢渣充分烘干(含水率< 0.5%),然后將粉料團聚顆粒充分碾碎。

羥丙基甲基纖維素(HPMC):河南天禾新型建筑材料有限公司生產。

可再分散乳膠粉:德國瓦克5044N可再分散乳膠粉。

淀粉醚:河南天禾新型建筑材料有限公司。

2.2 樣品制備

(1)原料配比

基料:按質量計算,水泥24.5%,陶瓷拋光廢渣+石英砂+添加劑75.5%。

添加劑:按質量計算,HPMC 0.4%,膠粉0~4%,淀粉醚0.1%。

(2)測試用瓷磚的準備

將正常生產的600 × 600 mm瓷磚切割成10 × 10 mm的小樣備用,樣品的吸水率< 0.10%。砂漿涂覆前需將瓷磚小片粘貼表面的水或灰塵用濕抹布擦干凈。

(3)砂漿制備

將水泥、陶瓷拋光廢渣、石英砂、HPMC、膠粉、淀粉醚,按比例均勻混合,然后加入水,均勻攪拌至膏狀,靜置10 min待用。

(4)砂漿涂覆

將砂漿均勻涂覆在切割好的瓷磚上,厚度約4 mm。然后將涂覆好的樣品在室內條件下養護28天。

(5)熱循環、凍融循環、浸水處理

熱循環:將在室內條件下養護28天的樣品,置于80℃烘箱中4 h。然后冷卻到室溫,接著80℃處理4 h,循環5次。

凍融循環:將在室內條件下養護28天的樣品,置于-18℃凍箱中4 h。然后自然升溫到室溫,接著-18℃處理4 h,循環5次。

浸水處理:將在室內條件下養護28天的樣品,浸沒在水中,持續7天。然后將樣品擦干,置于50℃烘箱中干燥28 h。

2.3 樣品測試

采用拉拔儀(PosiTest AT-M Manual Adhesion Tester)對制備好的樣品進行測試。測試過程如下:

(1)在水泥砂漿表面切出一個圓圈,需徹底切開,深入到瓷磚表面。

(2)將拉拔圓盤用云石膠固定在切開的砂漿圓圈表面,將樣品靜置5 min固化。

(3)用拉拔儀將圓盤緩慢拔起,記錄數據,每個數據測試10個樣品。

2.4數據處理

計算10個數據的平均值,舍去超過平均值±20%的數據。若剩余的數據超過5個,則求剩余數據的平均值。若剩余的數據少于5個,則重復試驗。

3 實驗分析

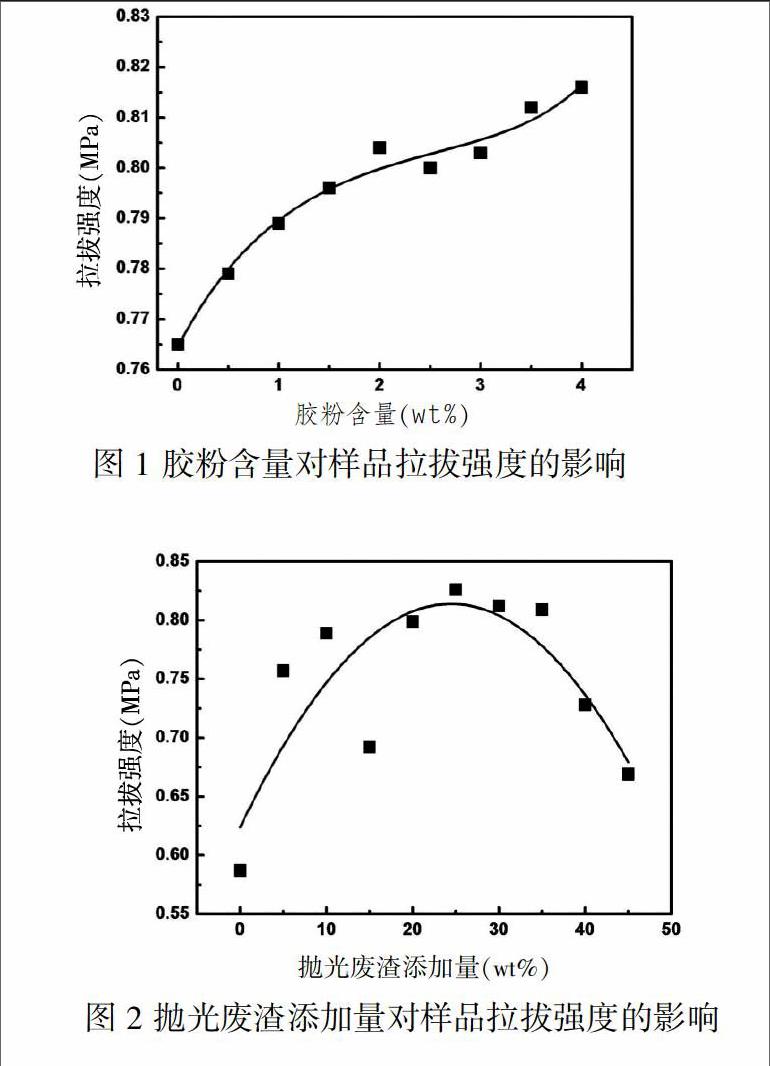

3.1 膠粉含量對樣品拉拔強度的影響

圖1為膠粉含量對樣品拉拔強度的影響。企業項目的技術指標中要求拋光廢渣的添加量大于33%,因此本實驗將拋光廢渣的含量設定為35%。從圖中可以看出,隨著膠粉含量的增加,樣品的拉拔強度有一個很緩慢的增加趨勢。但增加的幅度相當小,對于產品粘附性能的影響是可以忽略不計的。但是拋光廢渣的粒度非常細,平均粒徑只有10~20 μm,導致樣品的干燥收縮較大。較大的收縮使樣品的抗凍、抗熱和抗水性變差。通過添加膠粉可以改善樣品的韌性,提升其抗熱脹冷縮和吸水膨脹的能力[4]。為了兼顧樣品的使用性能和經濟效益,將膠粉的添加量設定為2%。

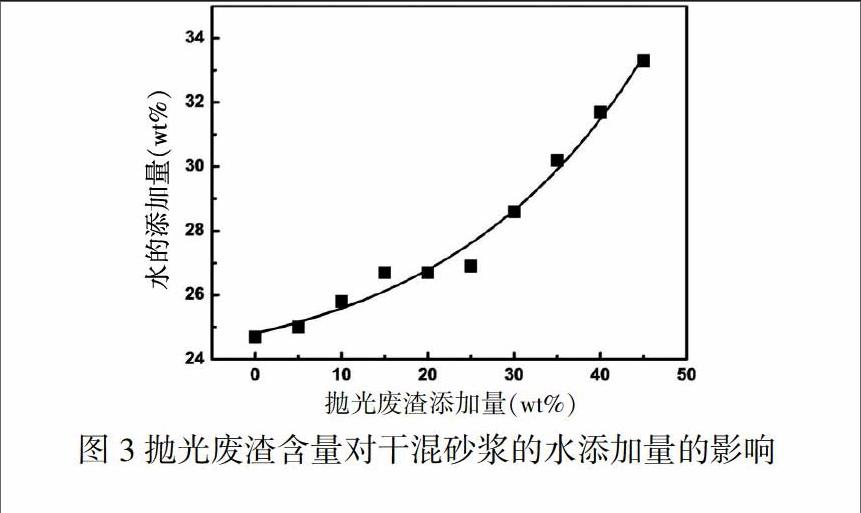

3.2 拋光廢渣添加量對樣品拉拔強度的影響

圖2為拋光廢渣添加量對樣品拉拔強度的影響。樣品中膠粉的添加量設定為2%。從圖中可以看出,隨著拋光廢渣添加量的增加,樣品的拉拔強度先有一個增加的趨勢。當添加量超過25%時,樣品的拉拔強度開始緩慢減小。當添加量超過35%時,樣品的拉拔強度出現較快的下降趨勢。同時,通過觀察發現,當拋光廢渣的添加量達到或超過45%時,樣品干燥后會產生明顯的裂紋。所以,拋光廢渣的添加量不能超過40%。

3.3 拋光廢渣含量對干混砂漿的水添加量的影響

水的添加量主要是影響砂漿的干燥收縮和干燥后的致密度,從而影響其粘附性能和本身的強度。通常水的添加量不能超過30%,以24~27%為佳。圖3為拋光廢渣含量對干混砂漿的水添加量的影響。從圖中可以看出,隨著拋光廢渣添加量的增加,水的添加量不斷增加。當拋光廢渣的添加量超過25%時,水的添加量增加幅度明顯加大。當拋光廢渣的添加量達到35%時,水的添加量超過30%。當拋光廢渣的添加量為45%時,水的添加量達到33.3%,直接導致了樣品的干燥開裂。

4 討論

由以上實驗結果可知,在干混砂漿中添加一定量的拋光廢渣可以有效改善其拉拔強度。主要是因為細顆粒的拋光廢渣可以有效提高樣品的致密度,從而使強度得到提高。但是當拋光廢渣的添加量太多時,由于拋光廢渣的局部聚集、集料的表面積太大,而水泥的量有限,難以在顆粒表面形成均勻的水泥層,以及水添加量大導致干燥收縮大等原因,導致樣品的拉拔強度隨拋光廢渣的添加量增加而降低。

5 結論

拋光廢渣的添加量對干混砂漿的拉拔強度有非常顯著的影響。控制拋光廢渣的添加量在25 ~35%的范圍內,既可以確保干混砂漿具有優良的使用性能,又具有良好的經濟效益。研究表明,當配方組成中拋光廢渣為25 ~ 35%,膠粉2%,水添加量26.8 ~30.2%時,產品具有良好的施工性能,拉拔強度大大優于國標要求。

參考文獻

[1] 徐建國. 佛山陶瓷企業開展清潔生產的現狀及方向[J]. 佛山陶瓷, 2007,17 (3): 11-15

[2] 王繼杰,李旭. 中國陶瓷產業與環境保護的協調性發展[J]. 中國陶瓷, 2006,42 (10): 3-6

[3] 李玉峰. 陶瓷廠廢料的開發和利用[J]. 佛山陶瓷,2003,13(3): 16-18

[4] 許林峰,鐘保民. 可再分散乳膠粉對瓷磚粘結劑粘附性能的影響[J]. 佛山陶瓷,2016, 26(5): 30-33.