基于人工神經網絡法優化河蚌多糖超高壓提取工藝

張 斌

孫蘭萍1

施 穎

屠 康

(1. 蚌埠學院生物與食品工程系,安徽 蚌埠 233030;2. 南京農業大學食品科技學院,江蘇 南京 210095)

?

基于人工神經網絡法優化河蚌多糖超高壓提取工藝

張 斌1

孫蘭萍1

施 穎

屠 康

(1. 蚌埠學院生物與食品工程系,安徽 蚌埠 233030;2. 南京農業大學食品科技學院,江蘇 南京 210095)

以取珠后的蚌肉為原料,采用超高壓方法提取河蚌多糖。利用響應面試驗設計獲取神經網絡所需的訓練樣本,利用訓練成熟的神經網絡進行訓練和仿真,分析因素(壓力強度、料液比和保壓時間)以及因素間的交互作用對河蚌多糖得率的影響,并對超高壓得河蚌多糖的工藝進行優化。結果表明:人工神經網絡法比響應面法的優化準確性高,預測值的可信度較強;超高壓提取河蚌多糖最佳工藝條件為:壓力強度340 MPa、料液比1∶42 (g/mL)、保壓時間10 min,該條件下的多糖得率預測值為7.18%,實測值為7.12%,相對誤差為0.84。該工藝具有短時、高效、環保等優點,為河蚌多糖的開發利用提供技術依據。

河蚌;多糖;人工神經網絡;超高壓

河蚌,屬于淡水雙殼類軟體動物,是高品質珍珠的來源,在中國大部分地區都有分布,并有很多地區已大規模人工養殖[1]。河蚌取珠后的蚌肉尚未被充分利用,有的甚至被直接丟棄,造成資源浪費和環境污染[2]。研究表明[3-4]蚌肉營養成分豐富,具有止渴,清熱,解毒等功效。現代研究已證實河蚌肉中多糖含量豐富,且河蚌多糖具有很多生物學功能,如抗腫瘤[5]、抗病毒[6]、調節免疫[7]、降血糖[8]、抗氧化及抗炎[9]等。因此從河蚌肉中提取功能性多糖逐漸成為蚌肉研究的方向之一。

超高壓(ultra high pressure,UHP)提取技術是在常溫或低溫下將物料放入一個高壓容器內,以水、油等液體為媒介施加100~1 000 MPa以上的壓力并保持一定的時間,然后卸壓取出。與傳統方法相比,該技術不僅具有時間短、能耗低、效率高、無污染等優點,還能夠將物料中具有小分子結構的營養成分得以較完整地保留[10-11]。目前,超高壓提取技術已經在植物精油、水產品保鮮、肉制品加工及果蔬汁貯藏等方面具有良好的提取效果[12-15]。但UHP技術在河蚌多糖得方面的研究與應用至今未見報道。

人工神經網絡(artificial neural network,ANN)是20世紀80年代以來人工智能領域興起的研究熱點[16]。它從信息處理角度對人腦神經元網絡進行抽象,建立一種簡單模型,按不同的連接方式組成不同的網絡。近年來,在工藝優化的研究中,應用最為廣泛的分析方法是ANN和響應面(response surface methodology,RSM),二者都是利用試驗數據對輸入變量及輸出變量之間的關系進行近似模擬[17]。研究[18]表明,ANN能夠克服RSM二次多項式的一些局限性,較為全面地反映輸出結果與工藝參數的關系。

本研究擬將超高壓技術應用于河蚌肉多糖的提取,對多糖提取過程的關鍵因素(壓力強度、保壓時間及料液比)進行模擬訓練,構建超高壓提取工藝條件和多糖得率之間的神經網絡預測模型,開發一種短時、高效、環保的提取工藝,以期為河蚌多糖的提取提供理論依據。

1 材料與方法

1.1 材料與設備

1.1.1 材料與試劑

河蚌:安徽省蚌埠市固鎮縣綠色家園家庭農場;

氯仿、正丁醇、葡萄糖、濃硫酸等均為分析純。

1.1.2 主要儀器設備

超高壓處理設備:UHPF/3L/600 MPa型,天津市華泰森淼生物工程技術有限公司;

真空包裝機:DZ-400型,江蘇騰通包裝機械有限公司;

分析天平:FA2204B型,上海越平科技科技有限公司;

高速粉碎機:XFB-200型,吉首市中誠制藥機械廠;

冷凍干燥機:SJIA-5FE型,北京四環科學儀器廠有限公司。

1.2 試驗方法

1.2.1 UHP法得河蚌多糖 將河蚌漂洗、去殼、去腮后取新鮮肉體,流動沖洗,并浸泡10~20 min;瀝水后自然晾干;將晾干后的蚌肉用刀片分割成約30 mm×30 mm左右的方塊形肉塊,用絞肉機絞碎后置于冷凍干燥器中干燥,將干燥后的肉塊用粉碎機粉碎,過200目篩后干燥至質量恒定,備用。稱取蚌肉粉20 g,加一定體積的蒸餾水,混合后裝入高壓聚乙烯塑料袋,抽真空后于室溫條件下置于超高壓處理器中,按設置的因素及其對應水平進行高壓處理(其中壓力上升的速度為4~6 MPa/s;完成高壓處理操作后,以150~200 MPa/s 的速度緩慢卸壓)。過濾后的濾渣在相同條件下按照以上操作再次超高壓提取,合并2次得液,并在6 000 r/min 條件下離心10 min,取上清液,用無水乙醇沉淀后離心,取沉淀物真空干燥后得河蚌粗多糖。

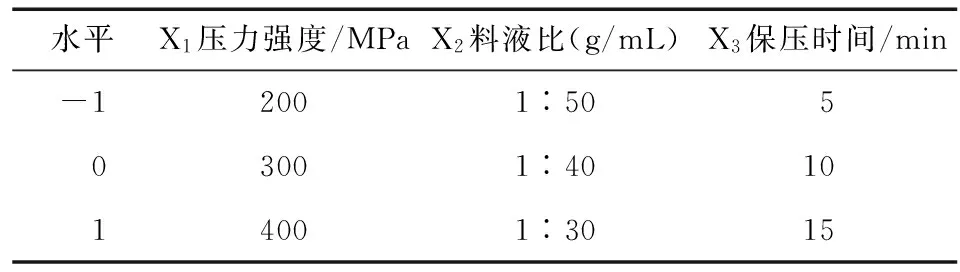

1.2.2 響應面試驗設計 為了減少試驗次數、縮短試驗時間和避免盲目性,在預試驗基礎上,運用Design Expert 8.0軟件,采用Box-Behnken試驗設計法確定響應面設計的每個因素的變量范圍[19]。分別選取壓力強度、料液比、保壓時間3個因素為自變量,以多糖得率為響應值,進行響應面設計,以此來獲取人工神經網絡法所需的訓練樣本。試驗因子編碼及各自變量水平見表1。

表1 因素水平編碼表Table 1 Encode table of factors and levels

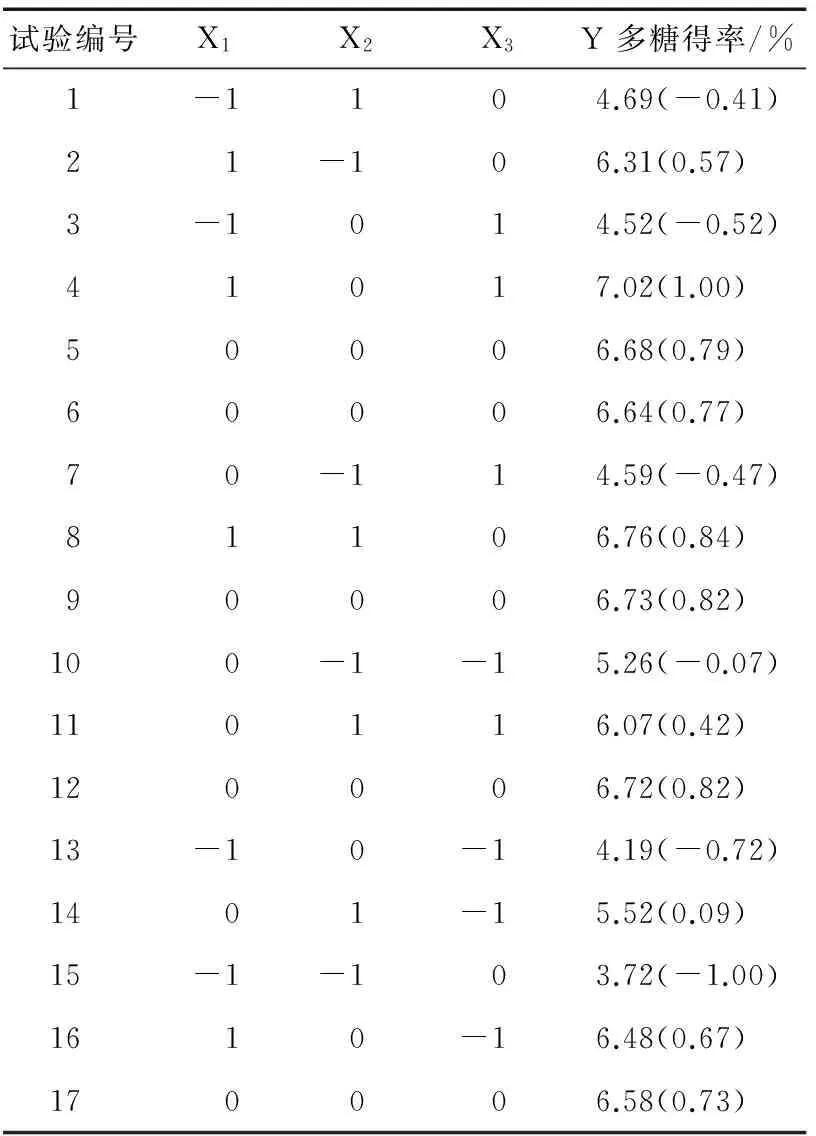

1.2.3 多糖得率的測定與計算 采用苯酚—硫酸法[20]測定提取液中的多糖含量。按式(1)計算河蚌多糖的得率。

(1)

式中:

Y——多糖得率,%;

m——粗多糖質量,g;

M——原料質量,g。

1.2.4 數據樣本歸一化處理 將多糖得率試驗數據進行歸一化。歸一化公式為:

(2)

式中:

x——歸一化對象;

y——歸一化結果;

xmax——試驗數據中的最大值;

xmin——試驗數據中的最小值。

在MATLAB軟件中采用mapminmax()函數實現數據的歸一化與反歸一化。

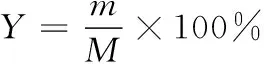

1.2.5 建立神經網絡模型 在響應面試驗分析的基礎上,利用神經網絡對超高壓河蚌多糖提取工藝進行建模,并做進一步的工藝分析和優化[21]。為了避免過度擬合,采用級聯BP神經網絡對超高壓河蚌多糖提取工藝進行建模,將壓力強度、料液比和保壓時間3個因素作為網絡的輸入,多糖得率作為網絡的輸出,隱含層選擇為8個節點,據此構建了一個3-8-1結構的級聯BP神經網絡,結構見圖1。

圖1 級聯BP神經網絡結構Figure 1 Architecture of cascade BP neural network

神經網絡模型建立后,以響應面試驗數據作為神經網絡的訓練樣本進行訓練與仿真,并對訓練成熟的神經網絡模型進行保存,用于提取工藝的分析與優化。

1.2.6 數據處理 利用Design Expert 8.0軟件和Matlab 2011a軟件進行數據處理、回歸分析及神經網絡的建立、訓練和仿真。

2 結果與分析

2.1 響應面試驗設計

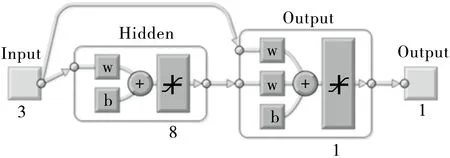

根據表1的因素水平編碼,采用 Box-Behnken設計來確定人工神經網絡優化需要的訓練數據。響應面試驗結果和方差分析見表2、3。

表2 響應面試驗設計及結果?Table 2 Experimental design and results of response surface methodology

? 括號內為歸一化值。

表3 回歸模型方差分析?Table 3 Variance analysis for the regression model

利用回歸模型得到工藝的最佳條件為:壓力強度329.79 MPa、保壓時間10.14 min和料液比1∶38.96(g/mL),在此條件下多糖得率為7.24%。考慮到實際操作,將最佳工藝條件定為:壓力強度330 MPa、保壓時間10 min和料液比1∶40(g/mL)。

2.2 神經網絡訓練與仿真

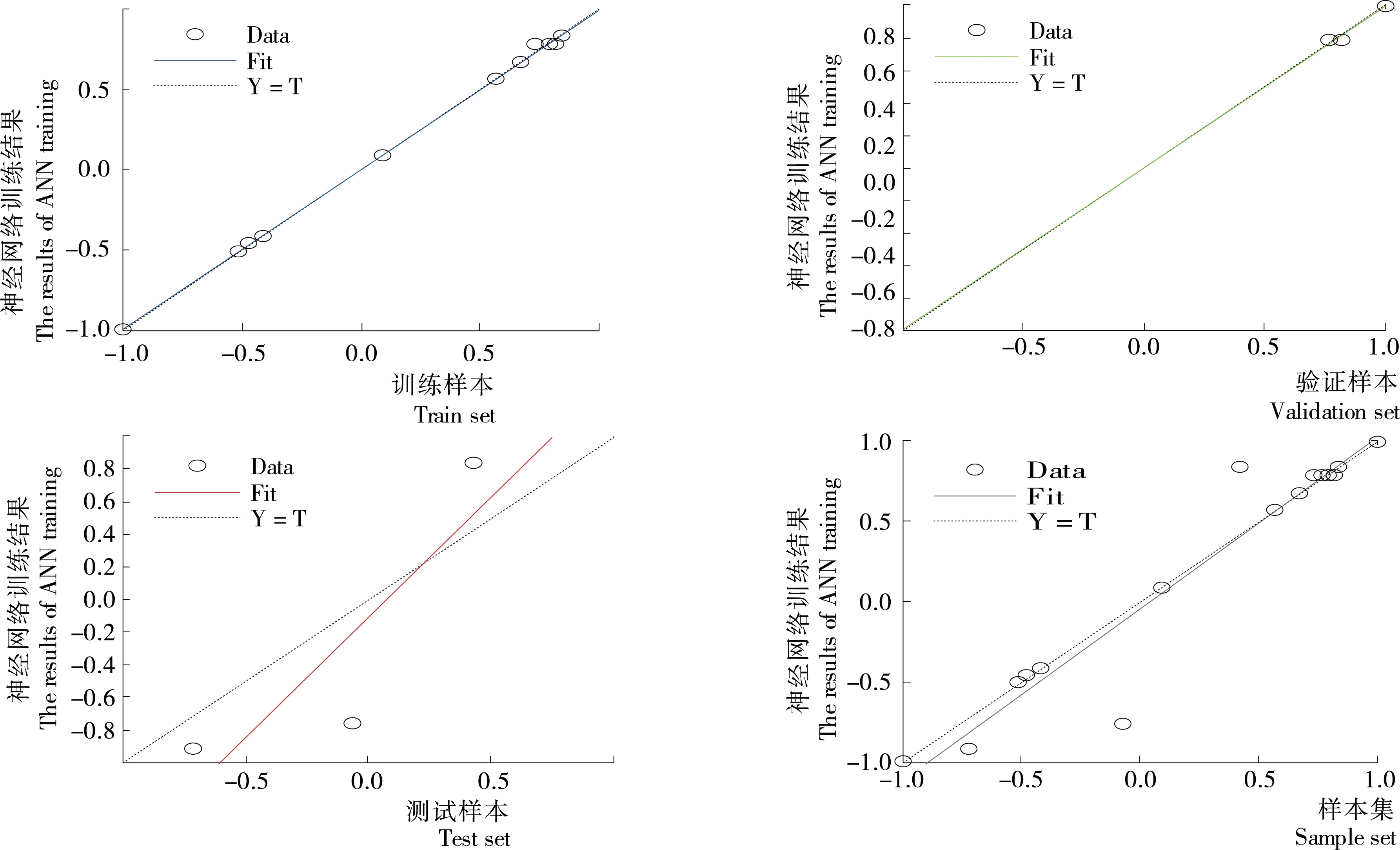

將表2中的17組歸一化后的試驗數據作為網絡的訓練樣本進行訓練和仿真[22]。在級聯BP神經網絡訓練的過程中會將用來訓練的17組訓練樣本按照默認比例隨機劃分為11組訓練樣本(train set)、3組驗證樣本(validation set)和3組預測樣本(test set)。在Matlab軟件下進行編程并實現神經網絡訓練過程,結果見圖2~4。

圖2 誤差性能曲線圖Figure 2 Error performance

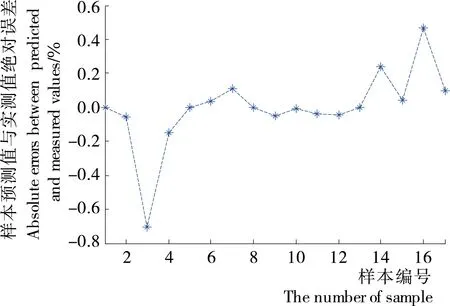

圖3 預測值與實測值誤差Figure 3 Errors between predicted and measured values

由圖2可知,在經過5次迭代訓練后網絡的驗證誤差為0.000 44(圖中圓點處),之后雖然訓練誤差一直在減小,但是驗證誤差已連續6次迭代訓練后不再減少了,再繼續訓練下去就會造成過度學習。因此該神經網絡訓練在訓練了11次迭代后性能就已經達到了訓練要求,說明該神經網絡具有很好的收斂性。

由圖3可知,在17組神經網絡預測值與實測值的誤差中,除了第3、14和16這3組誤差值相對其它組誤差數據突出外,其余14組數據的誤差值均勻地分布在零的兩側,說明該神經網絡的具有較好的預測性。

經過17組訓練樣本訓練后的網絡中3類樣本數據的回歸直線見圖4,3類樣本數據回歸直線的相關系數分別為0.999 51,0.979 86,0.866 04,所有17組訓練樣本回歸直線的相關系數為0.960 18,說明經過訓練后的級聯BP神經網絡的預測值與實測值具有較好的相關性。

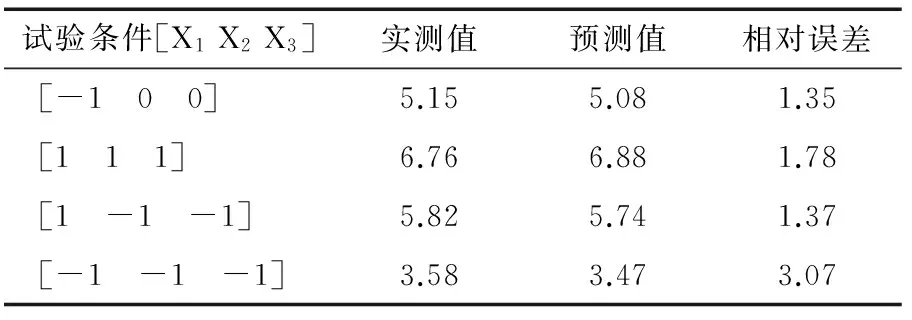

為了驗證神經網絡的預測性,將上述訓練成熟的網絡進行保存并選取4組新的因素水平組合作為神經網絡的輸入,對這4組新條件下的多糖得率進行神經網絡的預測輸出。同時在實驗室中進行驗證實驗。得到的結果見表4。

對實測值和預測值兩組數據進行t檢驗統計分析,結果見表5。

由表5可知,在4組不同條件下的實測值與神經網絡的預測值之間的相關系數R=0.998 9,說明實測值和預測值高度相關。P=0.510 4>0.05,說明實測值和預測值之間沒有顯著性差異。

圖4 回歸坐標圖Figure 4 Regression coordinates表4 預測值與實測值比較Table 4 Comparison between predicted and measured values %

表5 實測值和預測值t檢驗Table 5 T test of measured and predicted values

綜上所述,該神經網絡模型具有較好的預測性,可將此模型應用于超高壓河蚌多糖提取工藝的優化。

令w1=[-1.635 8 1.150 8 1.775 9;2.270 7 -0.075 5 1.396 4;-1.418 2 -2.010 1 1.487 5;0.647 7 0.748 9 -2.698 3;0.249 4 -1.587 2 -2.496 3;-2.176 2 1.651 5 1.121 2;2.581 2 0.141 2 1.002 4;2.128 9 -1.641 4 2.111 1];

w2=[-0.094 0 0.223 2 0.878 6 -0.005 1 0.838 7 -0.377 4 0.104 6 0.856 5];

w3=[0.677 7 2.111 6 0.134 3];

b1=[2.870 8 -2.138 8 1.278 9 -0.378 1 0.991 1 -1.006 3 -2.047 5 2.073 5]’;

b2=-0.153 0;

根據級聯BP神經網絡結構圖得到輸入和輸出之間的非線性映射關系為:

y=tansig[w2×tansig(w1×x+b1)+b2+w3×x],

(3)

式中:

x—— 網絡的輸入,在本例中是由壓力強度、料液比和保壓時間3個因素水平編碼構成的矢量;

y—— 在給定輸入條件下神經網絡的預測輸出;

tansig( ) —— 網絡的傳輸函數。

2.3 利用神經網絡模型進行提取工藝的分析和優化

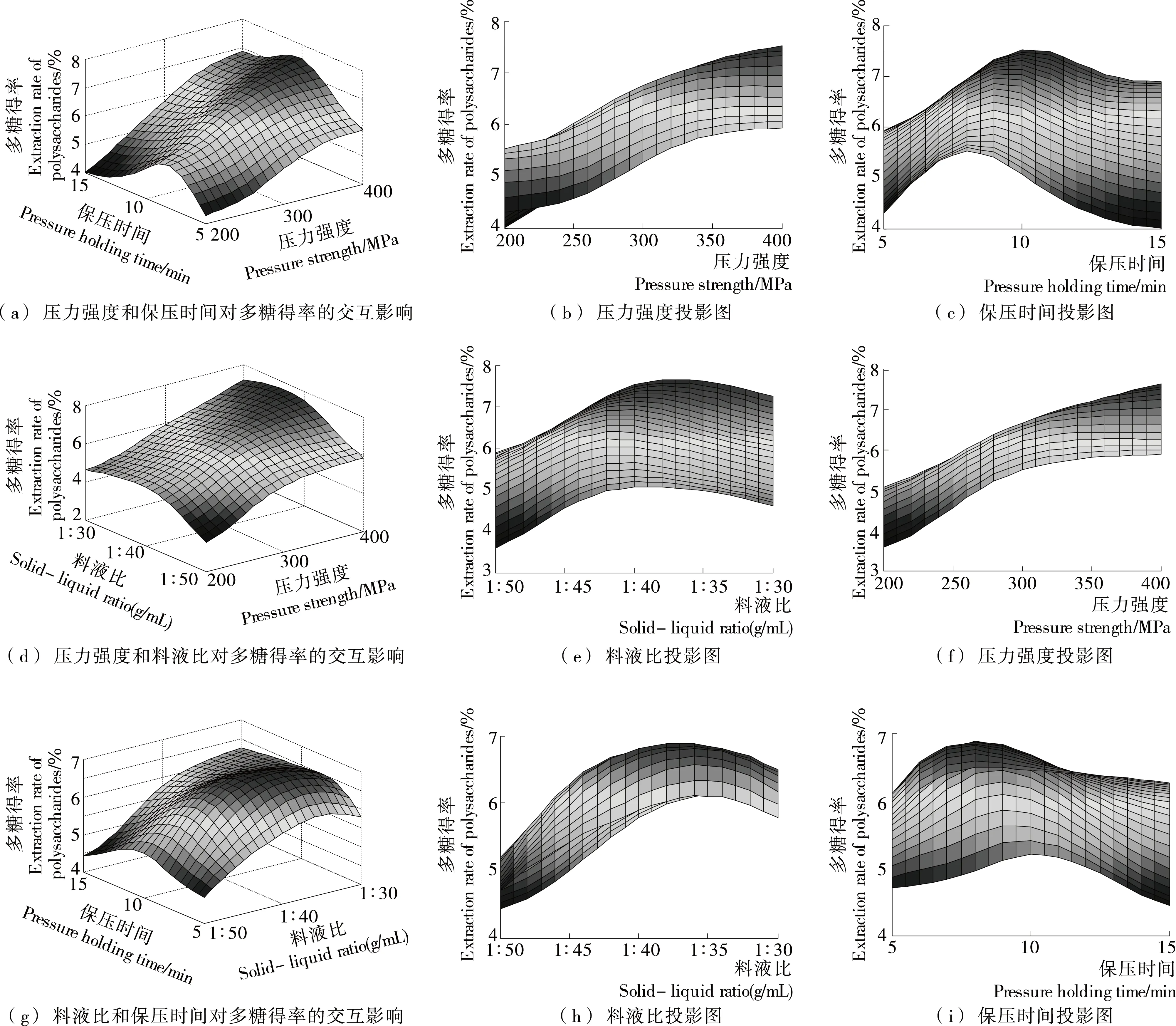

考慮到現實操作的要求,將各因素水平編碼以0.2為等差在-1至1之間進行劃分,這樣每個因素都具有11個水平編碼,即壓力強度以20 MPa為等差在200~400 MPa范圍內變化、料液比以1∶2(g/mL)為等差在1∶50~1∶30(g/mL)范圍內變化、保壓時間以1 min為等差在5~15 min范圍內變化。為了研究壓力強度、料液比和保壓時間3個因素對多糖得率的影響,先固定其中的一個因素為0水平,其它兩個因素分別取不同的水平編碼,并將3個因素的水平編碼值作為神經網絡的輸入值,利用訓練成熟的級聯BP神經網絡對多糖得率進行預測,從而得到兩個可變因素對多糖得率的交互影響[23-25]。利用Matlab軟件編程實現因素之間的交互作用,并以三維曲面圖和各自的投影反映結果,結果見圖5。

由圖5(a)、(b)、(d)、(f)可知,多糖得率隨著壓力強度的升高而增加,這是由于在較高的壓力強度作用下,河蚌細胞膜被破壞,蛋白質發生變性,由于細胞內外的壓力差,有效成分的傳質阻力降低,有效成分充分暴露出來,有利于多糖溶出。但當壓力強度增加到340 MPa以上時,多糖得率增加趨于平緩,保持微弱的增量直至結束。

圖5 壓力強度、料液比和保壓時間對多糖得率的影響Figure 5 Effects of pressure strength, solid- liquid ratio and pressure holding time on extraction rate of polysaccharides

由圖5(a)、(c)、(g)、(i)可知,在不同的壓力強度和料液比的作用下,多糖得率會隨著保壓時間的增加而提高,在8~11 min時,多糖得率逐漸增加達到最大值。這主要由于較高的壓力條件下保持一定的時間,能夠促進溶劑快速滲入細胞內部,多糖成分快速溶解,此時段內使得多糖得率逐漸增加至最大值。隨著保壓時間的延長,多糖得率又出現降低的趨勢。

由圖5(d)、(e)、(g)、(h)可知,隨著料液比由1∶50(g/mL)逐漸變化至1∶30(g/mL),初始多糖得率增加較為明顯,當料液比達到1∶42~1∶38(g/mL)時,多糖得率達到最大值,這主要是在提取過程中,初始溶液濃度較低,細胞內外形成的濃度差能夠提高傳質動力,加速有效成分的快速溢出。當料液比高于1∶38(g/mL)時,溶液濃度過高使得分子運動受阻,多糖得率逐漸下降。

將壓力強度、保壓時間和料液比3個因素在編碼范圍內多重循環,組成一個超大矩陣并作為級聯BP神經網絡的輸入值,進行全面的仿真預測,求得最大多糖得率,優化超高壓提取河蚌多糖的工藝。編程運行后得到最終優化的結果為:壓力強度340 MPa,保壓時間10 min,料液比1∶42(g/mL),此條件下的多糖得率為7.18%。

2.4 優化結果驗證與比較

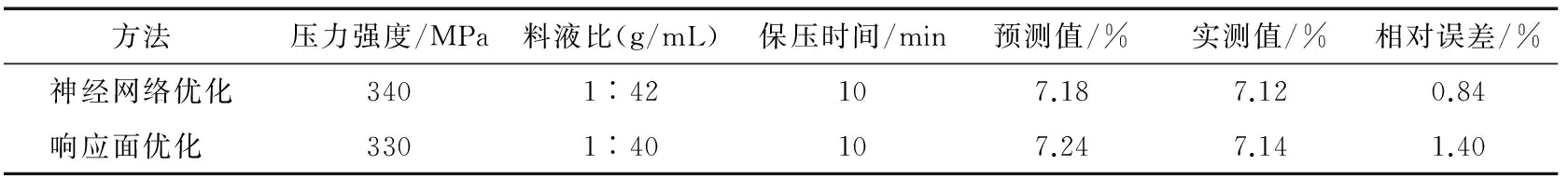

為了驗證級聯BP神經網絡模型對超高壓河蚌多糖得率得工藝優化的有效性,在最佳工藝條件下,實驗室內進行3次重復實驗并取平均值作為最終結果[25]。同時在響應面優化出的最佳工藝條件下也進行3次重復實驗,結果見表6。

由表6可知,在神經網絡和響應面兩種優化方法得到的最佳工藝條件下多糖得率的實測值分別為7.12%和7.14%,響應面優化法下得到的實測值略高于神經網絡優化法下的實測值。但是,神經網絡優化法下的測量相對誤差要明顯低于響應面優化法,說明神經網絡優化法相對于響應面優化法的優化準確性高,預測值的可信度較強。

表6 優化結果比較Table 6 Comparison of optimizing results

3 結論

在單因素試驗的研究基礎上,采用Box-Behnken試驗設計來確定人工神經網絡優化需要的訓練數據。優化過程中采用級聯BP 神經網絡,相對于傳統的BP神經網絡可以有效地避免過度訓練、加快收斂速度、增加網絡的泛化能力。將壓力強度、料液比和保壓時間作為網絡的輸入,多糖得率作為網絡的輸出,訓練后的網絡具有較好的收斂性和準確的預測性。利用訓練成熟的神經網絡對超高壓提取河蚌多糖工藝進行優化,得到的結果與響應面法的優化結果相比較,人工神經網絡法優化的結果準確性高,預測值的可信度較強。

[1] LIU Jun, WILLFORS T, XU Cao-lin, et al. Carbohydrates and dietary fibre, bioactive carbohydrates and dietary fibre [J]. Bioactive Carbohydrates, 2015, 5(1): 31-61.

[2] 張緩, 姜啟興, 許艷順, 等. 采珠后河蚌副產物的營養成分分析及評價[J]. 食品工業科技, 2012, 33(19): 346-349.

[3] 魯燕驊. ICP-AES分析河蚌肉中14種微量元素[J]. 光譜實驗室, 2011, 28(2): 878-884.

[4] 王素雅, 劉長鵬, 吳珊, 等. 酶法制備河蚌功能性產品[J]. 食品科學, 2007, 28(9): 298-302.

[5] JI Cao-fang, JI Yuan-bin, MENG Da-yu. Sulfated modification and anti-tumor activity oflaminarin[J]. Experimental and Therapeutic Medicine, 2013, 6(5): 1 259-1 264.

[6] 孫冉. 河蚌多糖抗乙型肝炎病毒實驗研究[J]. 實用預防醫學, 2012, 19(2): 253-258.

[7] 范秀萍, 董曉靜, 吳紅棉, 等. 波紋巴非蛤多糖對高脂模型小鼠血脂的影響[J]. 現代食品科技, 2014(1): 7-10.

[8] 戴志遠, 朱鳳仙, 張燕平. 河蚌酶解降血壓肽的初步分離及性質研究[J]. 中國食品學報, 2009, 9(4): 76-81.

[9] 鄒艷君, 雷榮劍. 紫貽貝粗多糖的提取及其體外抗氧化的研究[J]. 海峽藥學, 2014(7): 41-43.

[10] KAUR B P, KAUSHIK N, RAO P S, et al. Effect of high-pressureprocessing on physical, biochemical, and microbiologicalcharacteristics of black tiger shrimp (Penaeusmonodon) [J]. Food and Bioprocess Technology, 2013, 6(6): 1 390-1 400.

[11] BINDU J, GINSON J, KAMALAKANTH C, et al. Physico-chemical changes in high pressure treated Indian white prawn (Fenneropenaeusindicus) during chill storage [J]. Innovative Food Science & Emerging Technologies, 2013(17): 37-42.

[12] 武艷梅, 陳芹芹, 甘芝霖, 等. 超高壓得富含諾卡酮柚皮精油工藝的研究[J]. 高壓物理學報, 2013(5): 785-792.

[13] 金雅芳, 鄧云. 高靜壓處理對魷魚品質及貨架期穩定性變化的影響[J]. 食品與機械, 2015, 31(3): 135-138.

[14] 董建國, 李斌, 趙永紅, 等. 轉谷氨酰胺酶和超高壓技術在重組肉制品中的應用[J]. 食品與機械, 2012, 28(4): 62-64.

[15] 尹琳琳, 楊建濤, 劉海濤, 等. 中溫協同超高壓處理對草莓汁貯藏品質的影響[J]. 食品與機械, 2016, 32(7): 106-111.

[16] 馬銳. 人工神經網絡原理[M]. 北京: 機械工業出版社, 2010: 115.

[17] 張良, 劉書成, 章超樺, 等. 神經網絡優化牡蠣的高密度CO2殺菌工藝[J]. 農業工程學報, 2011, 12(27): 369-373.

[18] MACHITAN N, COJOCARU C, MEREUTA A, et al. Modeling and optimization of tartaric acid reactive extraction from aqueous solutions: A comparison between response surface methodology and artificial neural network[J]. Separation and Purification Technology, 2010, 75(3): 273-285.

[19] 亓樹艷, 王荔, 莫曉燕. 大棗多糖的提取工藝及抗氧化作用研究[J]. 食品與機械, 2012, 23(1): 87-89.

[20] 鐘先鋒, 黃桂東, 鄧澤元, 等. 荷葉多糖得工藝的研究[J]. 食品與機械, 2007, 23(1): 87.

[21] GUO Wan-lin, ZHANG Yi-ben, LU Jin-han, et al. Optimization of fermenta-tion medium for nisin production from Lactococcus lactis sub-sp. lactis using response surface methodology (RSM) com-bined with artificial neural network-genetic algorithm (ANN-GA)[J]. African J. Biotech, 2010(9): 6 264-6 272.

[22] 王瑩, 欒天奇, 樸美子. 基于神經網絡和遺傳算法的醋酸發酵培養基優化[J]. 中國食品學報, 2012, 12(5): 88-94.

[23] 白舸, 張海濤, 劉翠蘋, 等. 基于遺傳模擬退火算法的WSN廣播算法研究[J]. 計算機測量與控制, 2013, 21(11): 3 053-3 056.

[24] 史德芳, 高虹, 程薇, 等. 人工神經網絡在食品加工過程模擬控制中的應用[J]. 食品研究與開發, 2009, 30(1): 176-179.

[25] 宋麗軍, 侯旭杰, 李雅雯, 等. 核桃青皮中多酚的超高壓提取工藝優化[J]. 食品與機械, 2015, 31(4): 178-182.

Optimization on ultra high pressure extraction process of mussel polysaccharide based artificial neural network

ZHANG Bin1

SUNLan-ping1

1SHIYing1

2TUKang2

(1.DepartmentofBiologicalandFoodEngineering,BengbuUniversity,Bengbu,Anhui233030,China;2.CollegeofFoodScienceandTechnology,NanjingAgriculturalUniversity,Nanjing,Jiangsu210095,China)

Based on the raw materials of mussel meat after taking out the pearl, ultra high pressure is used to extract mussel polysaccharide. The response surface experimental design was used to get the training samples for the neutral network, while the sophisticated neutral network was used for training and stimulating, analyzing extraction factors (pressure strength, solid- liquid ratio and pressure holding time), the interaction between the factors that affected the extraction rate of mussel polysaccharide, and optimizing the ultra high pressure extraction process of mussel polysaccharide. The results showed that artificial neutral network optimization was more accurate than response surface method optimization, and the reliability of predictive value was greater. The optimum conditions for ultra high pressure extraction of mussel polysaccharide were: the pressure strength 340 MPa, the solid-liquid ratio 42∶1 (mL/g), the pressure holding time 10 min, under this condition, the predicted extraction rate of polysaccharide was 7.18%, while the measured value was 7.12%, with the relative error 0.84%. The process has the advantages of short time, high efficiency, environmental protection etc., and provides technical basis for the development and utilization of mussel polysaccharide.

mussel; polysaccharide; artificial neural network; ultral high pressure

安徽省教育廳自然科學研究重點項目(編號:KJ2013A182);2016年高校領軍人才引進資助項目;2014年蚌埠學院學術技術帶頭人及后備人選項目;安徽省質量工程卓越工程師培養計劃項目(編號:2013zyjh040)

張斌(1979—),男,蚌埠學院副教授,碩士。 E-mail:zhangbin207@163.com

2016—09—12

10.13652/j.issn.1003-5788.2016.11.034