火電機組實時負荷跟蹤裝置的應用與優化

王樂柱,信延龍,勾存才

(華能沾化熱電有限公司,山東濱州256800)

火電機組實時負荷跟蹤裝置的應用與優化

王樂柱,信延龍,勾存才

(華能沾化熱電有限公司,山東濱州256800)

小火電機組因設備老化、自動化程度低等原因,致其投入AGC困難。其負荷調整方式主要依靠人工手動調整,導致負荷跟蹤頻繁越限,無法滿足考核要求。實時負荷跟蹤裝置的出現為解決這一問題提供了一個很好的解決方案,既能使機組負荷緊跟中調指令不越限,又不局限于AGC嚴格的指標限制。

負荷跟蹤;越限考核;計劃出力;協調控制系統

0 引言

根據山東電網規定,100 MW及以上容量的機組必須具備AGC功能并滿足山東電網自動發電控制技術要求,發電廠應積極進行機組技術改造,擴大機組的AGC出力調整范圍,提高機組的AGC升降負荷速率,以適應電網運行的需要。但部分小型機組特別是200MW容量以下機組,因其設備老化、自動化程度低等原因,導致這部分機組投入AGC功能困難[1-2]。從而給這部分小型機組的運行人員的負荷調節工作帶來了較大負擔,并且人工調節負荷總是滯后于電網調度指令,最終導致負荷跟蹤頻繁越限[3],使電廠經常陷入越限考核的困境。實時負荷跟蹤裝置給出了一種使電廠脫離出上述困境的解決方案,該裝置不僅使機組緊跟中調指令不越限,而且也不局限于AGC嚴格的指標限制。以165 MW容量機組為例介紹實時負荷跟蹤裝置功能應用及其優化措施。

1 實時負荷跟蹤裝置工作原理

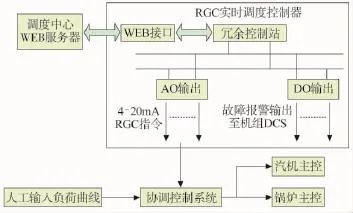

實時負荷跟蹤裝置采用專為實時優化調度設計開發的實時調度控制器(RGC)作為核心。實時負荷跟蹤裝置的工作原理為:首先從電力調度中心通過WEB發布的滾動負荷指令中,獲取到每臺機組的實時調度值和下一時刻預測調度值;然后將兩個4~20 mA信號以硬接線方式送至各機組協調控制系統(CCS),從而替代人工輸入負荷曲線,提高了負荷跟蹤精度,杜絕了人為操作誤差。系統原理如圖1所示。

圖1 實時負荷跟蹤裝置工作原理

實時負荷跟蹤裝置主要由滾動負荷指令獲取、負荷指令可靠性分析、負荷指令RGC 4~20 mA信號輸出3部分組成。1)滾動負荷指令獲取,采用WEB客戶端軟件實時從WEB服務器獲取各個機組滾動負荷指令及其他網上相關信息,接入到RGC實時調度控制器中;如果無法獲得指令,則輸出報警信號至DCS系統切除RGC功能,同時下發指令輸出默認值。2)負荷指令可靠性分析,實時調度控制器接收到負荷指令后,進行數據有效性、通信狀態等可靠性分析和優化處理,并將通過可靠性分析的指令發送至模擬量輸出(AO)模塊;如不能通過可靠性分析,則通過開關量輸出(DO)模塊報警,通知DCS系統切除RGC功能,切換到異常處理模式。3)負荷指令RGC 4~20 mA信號輸出,采用帶隔離功能的模擬量輸出模塊接收控制器的指令,并輸出兩路4~20 mA信號至每臺機組DCS系統;DO輸出模塊通過一個常閉接點的繼電器檢測系統電源是否故障,模擬量輸出信號精度達到0.05%。

另外,WEB服務器上裝有滾動負荷數據獲取軟件和DCS上位軟件,負責機組滾動負荷指令獲取和實時調度控制器組態,WEB服務器故障直接影響到機組滾動負荷指令獲取,系統將發出報警信號通知DCS系統切除RGC功能,切換到異常處理模式。

2 RGC實時負荷跟蹤裝置可靠性設計

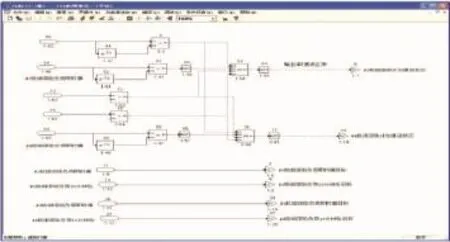

實時負荷跟蹤裝置具備完善的可靠性分析模型,可以安全可靠地應用在機組負荷實時控制中,并且在負荷指令獲取、負荷指令準確性、系統通信網絡中斷、控制單元故障、系統失電等系統各個環節都設計有可靠性分析模型,從而保障裝置可靠安全運行[4]。主要的可靠性判斷原則如下,可靠性判斷模型如圖2所示。

圖2 可靠性判斷模型

1)若WEB服務器停運,則RGC系統報警,報警信號立即送入DCS系統;

2)若無法獲取到實時目標值,則RGC系統報警,報警信號立即送入DCS系統并保持上個時段的目標值進行下發;

3)確保實時目標值的正確性,若超過發電機的最大和最小出力值,則RGC系統報警,報警信號立即送入DCS系統并保持上個時段的目標值下發;

4)將當前獲取的目標值和上個時段的目標值進行比較,若超過發電機的爬坡率,則RGC系統報警,報警信號立即送入DCS系統并保持上個時段的目標值下發;

5)若網絡通信中斷,則RGC系統報警,報警信號立即送入DCS系統并保持上個時段的目標值下發;

6)若系統失電報警,則RGC系統報警,報警信號立即送入DCS系統。

3 RGC實時負荷跟蹤裝置現場應用及優化設計

RGC實時負荷跟蹤裝置具備系統學習功能和參數優化設置,經過長時間的現場應用,分析提出了現場運行中存在的主要問題及其優化措施。

1)系統故障報警輸出取自DO繼電器常開點,當DO繼電器失電時報警信號無法發出。優化措施:修改實時調度控制器組態,使報警DO繼電器在RGC系統無故障信號時動作,并將RGC系統故障報警輸出改為取自DO繼電器常閉點,這樣當報警信號發出或DO繼電器失電時報警信號均能準確送入DCS系統,從而減少了報警裝置拒動可能性。

2)當RGC實時負荷指令丟失時,指令瞬間變零,易造成機組負荷大幅波動。優化措施:在DCS系統組態中增加RGC實時負荷指令升、降負荷速率限制,防止RGC實時負荷指令斷線、信號丟失引起的機組負荷波動,同時修改DCS監控畫面中的RGC實時負荷指令測點為速率限制后的測點,防止運行值班員誤判,以免在RGC實時負荷指令未穩定前過早投入RGC功能,造成機組負荷波動。

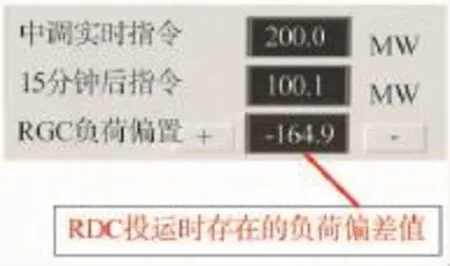

3)RGC功能投入后,無后備負荷指令干預手段。優化措施:在DCS系統組態中增加“RGC負荷偏置”功能,系統投入運行后,運行值班員可通過中調實時指令和15 min后指令來監視RGC系統兩數據的傳遞情況。在RGC投運瞬間由于省調發布的實時優化調度指令滾動變化可能生成目標負荷偏差,運行值班員可通過RGC負荷偏置增、減按鈕來微調而消除(即RGC負荷偏置增、減按鈕僅僅用于消除RGC投運時的目標負荷偏差,正常運行時值班員還可通過改變偏置量控制機組負荷在負荷上、下限值附近運行)。RGC投入及切除實現無擾控制:RGC系統投入前,RGC控制回路輸出指令自動跟蹤手動設定值,當RGC系統投入后自動切換為(RGC+RGC偏置)的綜合值,投運后RGC偏置應調整為“0”。

DCS系統中的負荷指令和偏置指令如圖3所示。

圖3 負荷指令和偏置指令

4)DCS系統中RGC功能切除條件不完善。優化措施:優化DCS系統中RGC功能切除條件,采用默認切除的安全設計,具體切除條件包括四種,分別為網絡通信故障、RGC指令與機組實時負荷偏差大(±6 MW)、RGC指令品質壞、協調控制切除。

5)RGC功能運行過程中,DCS系統提供給運行人員的異常報警信號不完善。優化措施:完善報警信號,同時加入聲光報警,包括下面兩種。一是當發生RGC系統設備故障或與省調WEB發布的實時優化調度指令通信網絡中斷時,系統報警信號送至汽機操作員CRT畫面軟光子牌,發“RGC網絡通信故障”聲光報警信號,并保持上個時段的目標值下發。二是當機組實時負荷與RGC指令偏差超出RGC指令± 0.5%達2 min時,操作員站CRT畫面發“機組負荷越限”聲光報警信號。

6)RGC功能的投切按鈕易造成誤操作。優化措施:增加投入RGC和切除RGC按鈕操作確認窗口兩個,防止誤操作。運行人員在機組80 MW及以上穩定負荷工況下,先投入協調控制,然后通過機組負荷管理中心左下方投入RGC和切除RGC按鈕,投入或切除RGC系統運行,當按下按鈕時會彈出一個對話框,讓運行值班員確認相應操作,以防發生誤操作。

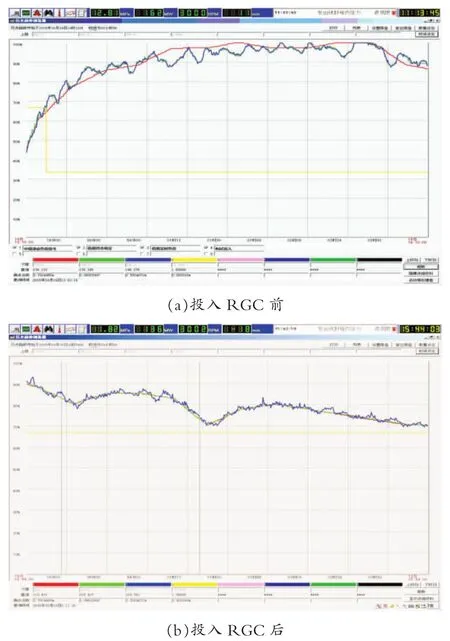

4 RGC實時負荷跟蹤裝置投入前后參數對比

RGC實時負荷跟蹤裝置具有豐富的電力系統特點和功能,包括豐富的控制邏輯、簡潔的操作界面、歷史數據查詢、實時歷史趨勢顯示和統計報表等,常用技術參數可以在運行過程中逐漸修正和修改,包括時間補償參數和輸出時間設置,零點負荷處理、負荷變化速率保護等,圖4(a)是系統投入RGC前負荷跟蹤曲線,圖4(b)是系統投入RGC后負荷跟蹤曲線。

圖4 系統負荷跟蹤曲線

5 結語

RGC實時負荷跟蹤裝置首先從調度中心獲取實時調度值,并將此負荷指令信號送入實時調度控制器中;然后根據可靠性判斷原則,對采集到的負荷指令信號進行可靠性分析;最后將通過可靠性分析的負荷指令信號送入DCS系統。通過將該裝置在現場長時間的投運后,對其運行中存在的一些問題進行了優化處理,從而保證該裝置高效穩定運行。現場運行結果表明,RGC實時負荷跟蹤裝置可以快速有效地跟蹤AGC指令,滿足電網需求和發電出力考核要求。而且還大幅減少了運行人員工作量,提高了負荷跟蹤精度,杜絕了人為操作誤差。因此,該裝置可以安全穩定地運行在小容量機組之上,保證機組滿足AGC需求和考核標準。

[1]高升,陳蒙,馮大軍,等.300 MW機組協調控制系統的改進[J].發電設備,2013,27(4):252-254.

[2]吳桐國,王友權.協調控制系統在伊敏發電廠中的應用[J].電力技術,2010,19(19):86-90.

[3]陳之栩,李丹,梁吉,等.華北電網日內發電計劃及實時調度系統[J].電力系統自動化,2011,35(19):54-57.

[4]李揚,葛樂,林一.電力市場下計及節能環保的實時發電調度策略[J].電力自動化設備,2009,29(3):42-45.

Application and Optimization of Real Time Load Tracking Device for Thermal Power Units

WANG Lezhu,XIN Yanlong,GOU Cuncai

(Huaneng Zhanhua Thermal Power Co.,Ltd.,Binzhou 256800,China)

Small thermal power units are often difficult to put into the AGC function due to its aging and low automatic control level,and its load regulation mode mainly depends on manual adjustments,which often makes the load fail to match the command.The emergence of real-time load tracking device provides a good solution to solve above problems,which can not only make the unit load meet the command of the dispatching center,but also not be limited to the AGC.

load tracking;limit assessment plan;output;coordinated control system

TM734;TM621.6

B

1007-9904(2016)11-0070-03

2016-06-09

王樂柱(1974),男,工程師,從事電廠熱工管理工作;

信延龍(1978),男,工程師,從事電廠熱工檢修工作;

勾存才(1979),男,工程師,從事電廠熱工檢修工作。