APU增程式混合動力系統匹配及其仿真研究

焦燕青,孫玉

(上海汽車集團股份有限公司商用車技術中心,上海 200438)

?

APU增程式混合動力系統匹配及其仿真研究

焦燕青,孫玉

(上海汽車集團股份有限公司商用車技術中心,上海 200438)

系統闡述了增程式混合動力系統匹配的基本方法,并結合整車實際運行工況對增程器的工作模式、運行條件進行了初設計,解決了項目初期系統選型輸入需求的生成與提出問題,為整車、系統設計乃至整車系統控制策略的開發確立了基礎。借助AVL.Cruise/Simulink軟件對所匹配的系統進行了驗證,達到了預期效果,表明這種系統匹配的方法是可行和有效的。

增程式;混合動力系統;匹配;控制策略

0 引言

在當前新能源汽車發展水平下,增程器(Auxiliary Power Unit,APU)混合動力系統作為一種基于串聯結構的插電式強混輕客動力系統,較好地克服了EV(Electrical Vehicle)純電系統電池成本高、續駛里程受限,以及PHEV/HEV(Plug-in Hybrid Electrical Vehicle/Hybrid Electrical Vehicle) 混合動力控制系統復雜、技術水平要求高的情況,對于一些相對動力性要求不高的大中型車輛運輸系統具有現實意義。

1 增程式混合動力系統及工作模式

增程式混合動力系統結構和原理如圖1所示。

圖1 增程式混合動力系統原理

蓄電池作為主動力源保證車輛的動力性能、吸收制動回饋能量和提供一定的純電續駛里程。發動機和電機組成的發電系統與蓄電池并聯成動力電池系統,給驅動電機提供輔助功率和為蓄電池充電,增加續駛里程。驅動電機經主減速器和差速器機構驅動車輪。

關于增程式混合動力系統的匹配,有兩種主流方式:一種是攤長動力電池放電時間,即控制車輛運行過程中動力電池的放電功率,在車輛運行過程中,增程器應VMS大功率需求請求啟動發電[1],為動力系統提供補充功率;另外一種控制模式是:設定動力電池SOC放電區間,當動力電池SOC達到一定狀態時啟動增程器采取變功率發電,直接驅動車輛運行,同時為動力電池充電。這兩種控制模式,前者以文獻[1]為代表。這種匹配方式可以考慮選用較小功率電機,能夠有效緩解前艙總布置局促的問題,但缺點是:車輛運行過程中可能過于頻繁啟動增程器導致燃油不經濟,并且由于受客觀運行工況影響,可能需要匹配較高容量動力電池,車輛和運行成本不一定經濟。文中采用第二種動力系統的匹配方式。

為簡化模型,僅研究單速比減速器情形下增程器系統的匹配方法。多速比增程器系統的匹配可參照此進行。

2 動力系統參數設計

以某款寬體輕客增程式混合動力車輛為例來說明該架構動力系統匹配過程。已知整車設計目標見表1。

表1 整車設計目標

2.1 驅動電機及減速箱參數需求

Ft=Ff+Fi+Fw+Fj

(1)

(2)

式中:ig為變速器速比,無變速器,取1;i0為主減速器速比,9.07;m為汽車質量,3 500 kg;G為汽車重力,3 500×9.8 N;F為滾動阻力系數,根據試車場道路,取0.015[3];ηT為傳動效率,0.92;r為車輪半徑,0.352 8 m;CD為空氣阻力系數,0.4;A為迎風面積,4 m2;δ為旋轉質量換算系數,1.05。

下面依表2所示的主減速器參數,進行驅動電機匹配。

表2 主減速器參數

2.1.1 電機峰值扭矩

上述已求得輪邊驅動扭矩需要大于2 720 N·m,據式(1)、(2),電機峰值扭矩需求300 N·m。

2.1.2 電機最高轉速

為滿足整車120 km/h 的峰值最高車速,根據傳動系統參數,由式(3)求得電機需求最高轉速為8 183 r/min,考慮一定裕量,電機最高轉速需求9 000 r/min,約合130 km/h車速。

(3)

2.1.3 電機峰值功率

電機峰值功率主要決定整車最高車速及0~100 km/h加速時間,下面就從這兩個方面分別求得各自所需功率,取其較大者作為對驅動電機的峰值功率需求。

(1)當車輛在平直路面上達到峰值最高車速時,du/dt=0,由式(4)得出:

(4)

為方便下一步計算,這里圓整為60 kW。

(2)車輛在平直路面上零起步加速過程中,整車加速度是變化的。在系統匹配的初期,可以假定車輛在起步過程中整車加速度恒定,基于能量守恒原理通過對整車做功過程的分析,得出加速過程對電機功率的需求。

整車在從0加速到100 km/h過程中,動力系統有效做功:

(5)

有效功功率:

(6)

根據公式(5)、(6),當車速為100 km/h時整車需求功率最大。

這樣公式(4)可表示為,

由此,整車對驅動電機的峰值功率需求為90 kW,考慮到必要的后備功率,確定整車對驅動電機峰值功率需求為100 kW。

2.1.4 電機持續功率

根據電機特性,取功率因子eP=Pt/Pe=0.6,則電機持續功率Pt=100×0.6=60 kW。

2.2 動力電池電量需求計算

已知:客車空調壓縮機取功率3 000 W;SOC按(100%-20%)計算;電機平均效率:EPT系統92%。

通過Cruise系統建模仿真不難得出GVW 3 500 kg半載時NEDC工況能耗率:40.6 kW·h/100 km。若按50 km續駛里程計算,所需工作電量為50/100×40.6=20.3 kW·h,而對動力電池的最大能量需求為20.3/(1-20%)=25 kW·h。

3 系統匹配

前面提到,增程式混合動力以其結構簡單、控制邏輯簡單、可以在純電基礎上大大增加續駛里程見長。但另一方面,由于能量需要通過二次轉化,先是由燃油轉化為電,然后再由電轉化為機械動能,其效率相對于傳統內燃機直驅車輛要大大降低。在此基礎上,核算APU系統燃油經濟性將成為系統匹配工作的另一個重點,這其中包括兩個方面:一方面是增程器輸出功率需要滿足整車工況需要,另一方面,需要通過一定的控制策略,實現消耗燃油最低。

3.1 增程器的匹配

整車對增程器的需求,主要考慮其電量輸出,也就是對功率的需求。表3列出了混合動力車輛各運行工況基本功率需求。

表3 各運行工況基本功率需求

增程器工作時機的定義主要考慮道路條件及其運行工況。峰值最高車速和0~100 km/s急加速持續時間僅30 s,從用電量考慮,不足功率可以自動力電池中補充,通過功率對比,很容易明確校核的重點在于要滿足100 km/h持續車速的功率需求。由于高速持續工況沒有能量回收,動力電池電量很快下降到功率輸出極限。在這種情況下,維持車輛以持續車速運行的功率主要來源增程器的工作。那么很容易得出,增程器輸出的最小持續功率應為37.5 kW。考慮到能量從發動機經發電機轉化為電能量效率的損失,要滿足100 km/h持續車速需求,發動機經濟轉速輸出功率需要達到37.5÷0.9=42 kW。

3.2 動力系統匹配的結果

動力系統初步匹配結果如表4所示。

表4 動力系統初步匹配結果

3.3 控制策略

根據整車前艙空間初步選定一款1.5 L發動機,其3 500 r/min經濟轉速下最大峰值功率可達55 kW,初步判定該款發動機可以滿足系統需求。該款發動機萬有特性如圖2所示。

圖2 發動機萬有特性

圖示粗線為發動機經濟轉速曲線,可以設定增城器工作時采用功率跟隨策略,使發動機工作工況點始終在該曲線上。為了儲存制動能量及儲納增程器工作過程中的能量富余及最小限度地出現油電二次轉換帶來的效率損失,設定增程器工作過程中電池荷電量在30%~40%之間轉化,如圖3所示。

圖3 增城器工作模式與電量關系

當動力電池荷電量達到和低于30% SOC時增程器啟動,一方面給電機供電驅動車輛,另一方面給電池充電。當電池SOC達到40%時,關閉增程器再次進入純電驅動狀態。根據發動機外特性,當系統需求功率較小時,可以采用固定轉速,使發動機始終在3 000 r/min經濟轉速工作;當整車需求功率較大時,使發動機工況點沿經濟轉速曲線上移,發動機始終處于相對的經濟油耗點。

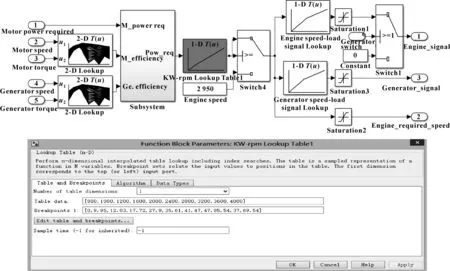

為了實現上述思想,應用MATLAB/Simulink程序建立一個Demo(如圖4所示),通過查表法根據需求功率求得發動機轉速,并設定油門開度,應用Cruise接口程序轉換為.dll文件,帶入Cruise程序模型進行整車性能計算,Cruise模型見圖5。

圖4 發動機功率跟隨策略Demo

4 仿真計算

4.1 仿真結果

NEDC工況整車動力轉速時間分布如圖6,可見發動機絕大部分時間都是運轉在經濟油耗區。

圖6 NEDC工況整車動力轉速時間分布

仿真結果匯總見表4。計算結果表明:匹配結果滿足預期目標要求。

表4 仿真結果

備注:條件A為純電驅動模式;條件B為保持電量平衡、燃油消耗模式。加權油耗(單位L/100 km)=條件B油耗×25/(25+純電續駛里程)。

根據上述搭建的模型,還可以計算出不同的持續穩定車速下整車燃油消耗率。經與傳統發動機直驅動力比較,可以發現:條件B[4]市區工況時增程器架構省油17%左右;而相對高速等速運行時傳統發動機直驅動力較省油,見表5。

表5 APU架構整車與傳統發動機直驅動力燃油消耗率對比

4.2 仿真結果分析

(1)由式(3)結合圖6,當整車車速小于110 km、發動機轉速為2 800~3 000 r/min、發動機輸出功率為40~50 kW時,發動機工作在最佳油耗區。而如果要使整車持續行駛車速進一步提升,則勢必要提升發動機轉速以便輸出更高的功率。經過計算,條件B情況下整車最高車速每增加5 km/h,發動機輸出功率需要增加10 kW。

(2)由于增程式電動車的特色之一是動力電池作為能量源具有較大的比重,其意義在于發動機為整車提供擴充的續駛里程。由表5看出:如果車輛要在高速運行,其經濟性較傳統內燃機車顯然不具優勢。所以,APU架構的意義在于具有制動能量回饋功能,一定程度上降低油耗和減少排放,而由于在高速上較少變速,無充分的回饋能量,反而燃油消耗率高。

(3)增程器混合動力汽車在需求功率較小的情況下,盡管可以使發動機一直工作在經濟油耗區,但是由于要經過二次能量轉化,在由燃油的熱能轉化為機械能的過程中,其效率較傳統內燃機車大大降低[5],這樣在定速巡航沒有制動能量回饋的條件下,其經濟性不具有優勢。

(4)由表5可知:增程器混合動力汽車在變功率工況條件下,由于可以采用策略盡力使發動機一直工作在經濟油耗區,再加上減速時制動能量的有效回收,在城區工況條件下,僅為同等量級內燃機車能耗的1/3左右。

5 結論

通過上述匹配及對其匹配有效性的驗證,可以得出以下結論:

(1)APU增城器架構的應用延長了純電動車輛整車巡航里程,大大緩解了純電動車輛客戶的里程焦慮。同時由于其出色的制動能量回收表現,相較傳統內燃機車輛而言,又具有更佳的燃油經濟性能和排放性能。

(2)增程器混合動力相較其他形式的混動架構形式,具有結構簡單、控制策略易于實現、成本價格適中的優勢,尤其是較好地滿足了廣大市區工況運營客戶的需要,對于一些相對動力性要求不高的大中型車輛運輸系統,在當前乃至以后相當一段時期內,具有相當的開發應用價值。

【1】尹劍.基于Cruise和Matlab的增程式電動車聯合仿真分析[J].客車技術研究,2012(5):13.

YIN J.Co-simulation Analysis of Increased Program Pure Electric Bus Based on Cruise and Matlab Software[J].Bus Technology and Research,2012(5):13.

【2】余志生.汽車理論[M].5版.北京:機械工業出版社,2009:18-19,31.

【3】彭莫,刁增祥.汽車動力系統計算匹配及評價[M].北京:北京理工大學出版社,2009:61.

【4】GB/T 19753-2005輕型混合動力電動汽車能量消耗量試驗方法[S].

【5】朱軍.新能源汽車動系統控制原理及應用[M].上海:上海科學技術出版社,2013:99.

APU Extended Range Hybrid System Matching and Simulation

JIAO Yanqing, SUN Yu

(Commercial Vehicle Technical Center,Shanghai Automotive Group Co., Ltd.,Shanghai 200438,China)

The system matching method for one extend range hybrid system was expounded. According to the real work situations, the work mode and operating conditions were designed preliminarily to solve the initial input demand of the project.The Simulink model was built by AVL.Cruise/Simulink software.The simulation results show that the ways and the models are feasible and effective.

APU; Hybrid system; Matching; Operating mode

2016-06-15

焦燕青(1977—),男,工學學士,工程師,研究方向為新能源系統匹配技術。E-mail:yakin_chiao@yeah.net。

10.19466/j.cnki.1674-1986.2016.09.002

U461.2

A

1674-1986(2016)09-006-05