Al2O3-SiC耐火廢磚制備低水泥澆注料的試驗研究

黃育飛 韋紅波 廖樹德

(1.河池學院 物理與機電工程學院, 廣西 宜州 546300; 2.柳州共和耐火材料有限公司, 廣西 柳州 545002)

?

Al2O3-SiC耐火廢磚制備低水泥澆注料的試驗研究

黃育飛1韋紅波2廖樹德1

(1.河池學院 物理與機電工程學院, 廣西 宜州 546300; 2.柳州共和耐火材料有限公司, 廣西 柳州 545002)

研究了以鋼鐵企業產生的大量Al2O3-SiC廢磚破碎顆粒(加)為骨料,低水泥結合的廢料基澆注料的基本物理性能、常規力學性能、高溫熱震穩定性等,并與礬土基澆注料進行對比分析。結果表明,在Al2O3-SiC廢磚骨料加入量為35%時,澆注料的基本性能較普通三級礬土澆注料稍差,但其基本性能滿足大量普通窯爐的基本要求,且其成本低,環境友好性好,因此可替代部分高鋁磚及普通礬土澆注料,具有較高的經濟價值與較好的社會價值。

澆注料;Al2O3-SiC廢磚;殘余熱震穩定性;窯爐

0 引言

近年來,用后耐火材料的資源化回收利用已得到越來越多的重視[1]。研究表明利用鋼鐵冶煉、有色冶金等高溫行業產生的大量尚有利用價值的廢棄耐火材料,通過合理設置配方,可替代部分中低檔次耐火骨料,制備高性能、應用性廣、成本更低的中低溫應用耐火材料[2-4]。基于此,本文采集柳州鋼鐵廠高爐用后Al2O3-SiC磚,研究其做為基礎骨料加入的低水泥結合澆注料的基本物化性能與熱震穩定性能,并討論澆注料的基本應用。

1 試驗原料與試驗方法

1.1 試驗原料

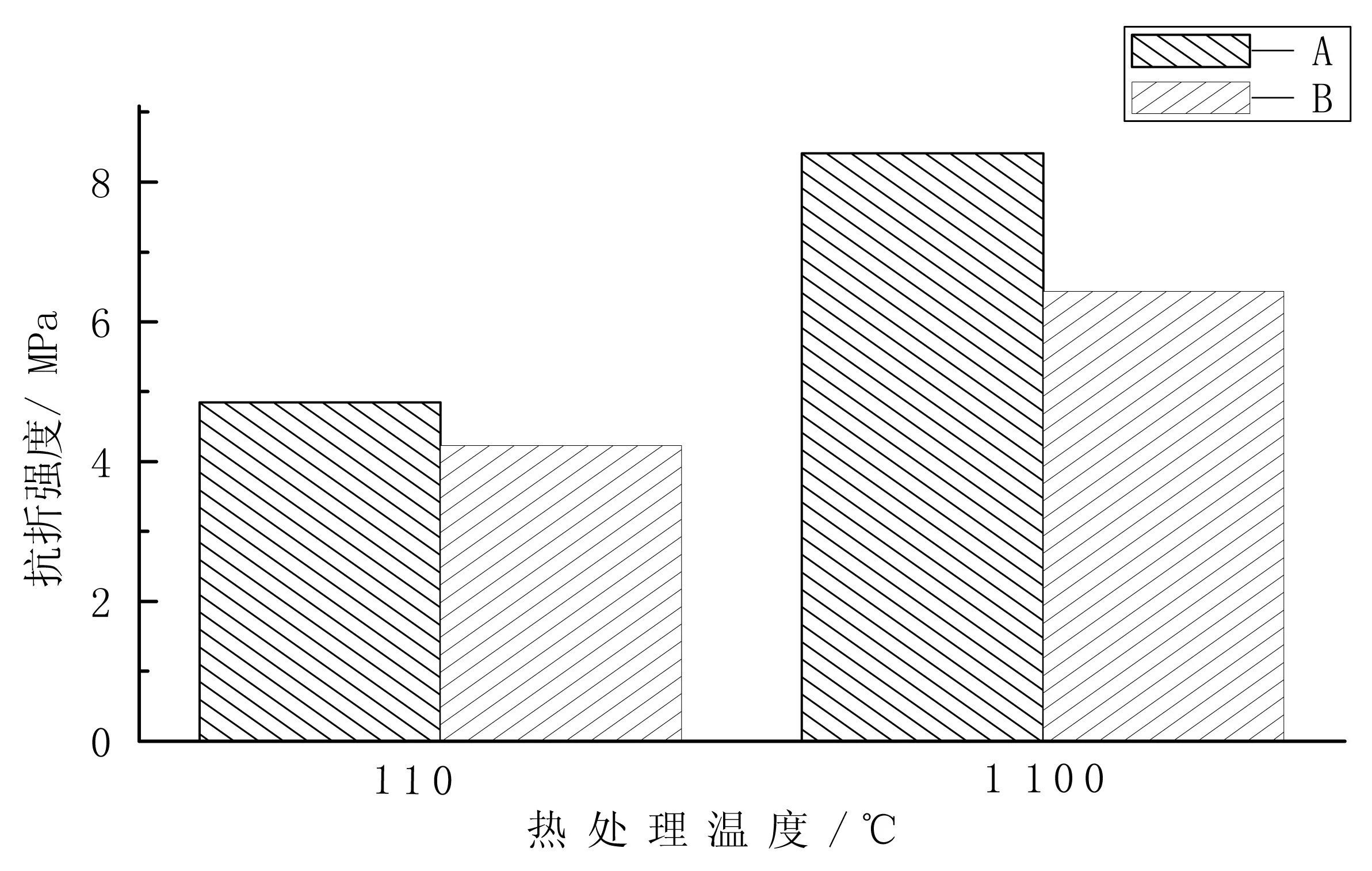

主要原料為用后Al2O3-SiC破碎(加)骨料、三級礬土熟料骨料及細粉、高鋁酸鹽水泥、硅微粉等,其化學成分見表1。其中用后Al2O3-SiC粒度分別為10-6 mm、6-1 mm,礬土骨料粒度分別為10-6 mm、6-1 mm、1-0 mm,細粉規格為180目。

表1 主要原料的化學成分 (%)

原 料Al2O3SiCFe2O3SiO2R2OCaO三級礬土≥50-<25>40<06<06Al2O3-SiC廢磚料≥50<15-<30--高鋁酸鹽水泥≥50,<60--<80-2923硅微粉08-0794141602

本研究確定澆注料的骨料與細粉質量比均為67∶33,大骨料含量為20%,中骨料含量為30%,細骨料含量為17%,鋁酸鹽水泥加入量為5%,硅灰加入量為6%,其中廢料基澆注料配方(B)用后Al2O3-SiC顆粒加入量為35%,對比配方礬土基澆注料(A)進行常規性能研究與抗熱震性能研究。

1.2 試驗方法

1.2.1 試樣制備

兩種配方加水量均為7.5%,以三聚磷酸鈉與六聚磷酸鈉作為復合分散劑,按試驗配比稱量物料,先在攪拌鍋中干混3~5 min,再加水攪拌3 min,振動成型為160×40×40 mm的條形樣。成型后坯樣在室溫中養護24 h后,置于110 ℃烘箱中烘干,烘烤時間≥12 h,而后進行物理性能(包括高溫性能)的檢測與研究。

1.2.2 常規物理性能檢測

按GB/T2997-2000、YB/T 5203-93,GB/T3001-2007、GB/T5072-2008檢測標準分別測定試樣在110 ℃×24 h和1 100 ℃×3 h處理后的體積密度、線變化率、常溫抗折強度和常溫耐壓強度。

1.2.3 抗熱震性檢測

抗熱震性檢測試樣選用試驗制備試樣,參照YB/T 2206.2-1998進行,將熱震試驗爐升溫至1 100 ℃,迅速放入試樣,待爐溫恢復至1 100 ℃后保溫20 min。而后迅速取出急熱后試樣于室溫流動水槽中,試樣在水槽中急劇冷卻3 min后取出,在空氣中放置約10 min,觀察試樣表面是否出現宏觀可辨裂紋。重復以上步驟5次。將試驗后試樣放到干燥箱內110 ℃烘干3 h,并進行殘余抗折和耐壓強度測驗,通過以上測試綜合評價試樣抗熱震性的優劣。

2 試驗結果與討論

2.1 廢棄料對澆注料基本物理性能的影響

2.1.1 線變化率

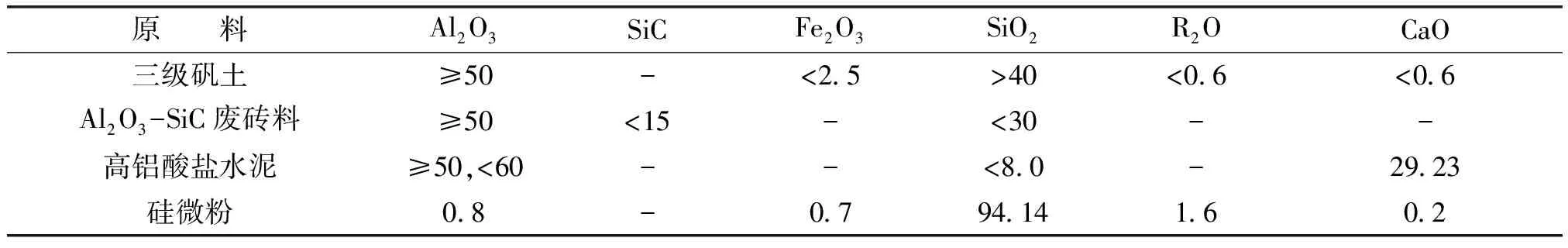

圖1 澆注料線變化率

按試驗配方成型好的160×40×40 mm試樣稱量并記錄其經養護24 h,110 ℃、300 ℃、500 ℃、700 ℃、900 ℃及1 100 ℃烘后的長度變化。根據記錄數據作圖得到澆注料各溫度線變化率曲線圖(如圖1所示)。

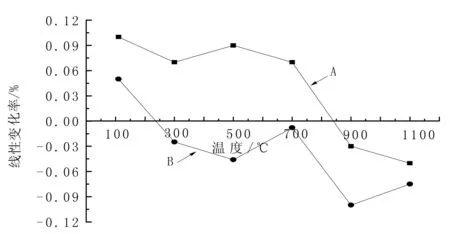

圖2 澆注料體積密度

從圖1中可以看出隨著熱處理溫度的逐漸升高,礬土基澆注料與廢料基澆注料都呈逐漸收縮趨勢。其中礬土基澆注料收縮幅度較廢料基澆注料小;在500 ℃前廢料基澆注料已出現較大幅度收縮,此與用后廢料中雜質含量較多,灰分揮發有關,700 ℃熱處理后略微膨脹,主要為廢磚料中SiC-SiO2含量較多所至,在富氧中溫條件下,SiC可發生分解,產生SiO2和CO2,SiO2則在600 ℃左右發生相變膨脹;700 ℃后兩種樣品都出現較大幅度收縮,為澆注料中含鉀、鈉較高物相玻璃化,硅灰及細粉物料開始燒結、孔洞收縮所引起。在實際應用中里襯耐火材料線變化率要求盡可能小,線變化率過大會導致襯體破壞,易產生剝落,降低使用壽命。從圖1中可知,Al2O3-SiC廢磚基澆注料中溫收縮較大,1 100 ℃熱處理前的收縮幅度與普通礬土基澆注料相近,應用中防收縮開裂問題可參照普通礬土基澆注料進行處理。

為強調《罕哈冉惠傳》的主題是“反天崇佛”,學者又拿出了如下細節證據:哈冉惠出征求婚時,口誦佛經,祈禱一路平安,并燃“煨桑”向佛祖叩首;送行的人祝福他,一切會按佛祖旨意實現;阿克布拉爾汗在雪山上修建了八十八佛塔,寺院里供奉著釋迦摩尼佛像;姑娘出嫁時帶著金字大藏經,勇士們結義時頭上頂著佛像;天上打雷時口誦佛經可脫離危險;用金殼里的神水和金丸能使人起死回生等等。

2.1.2 體積密度

各澆注料經不同溫度熱處理后的體積密度測試結果見圖2。可見,加入了35%廢磚料的澆注料體積密度較普通礬土基澆注料略大,主要是由于廢磚料中含有較多高體積密度的Al2O3。體積密度大,相應氣孔率則較小,基體抵抗渣侵蝕的能力則提高。1 100 ℃熱處理后的廢磚基澆注料體積密度為2.26 g/cm3,與三級高鋁耐火磚相當,已能滿足其對應的生產應用需要。

2.2 廢棄料對澆注料力學性能影響

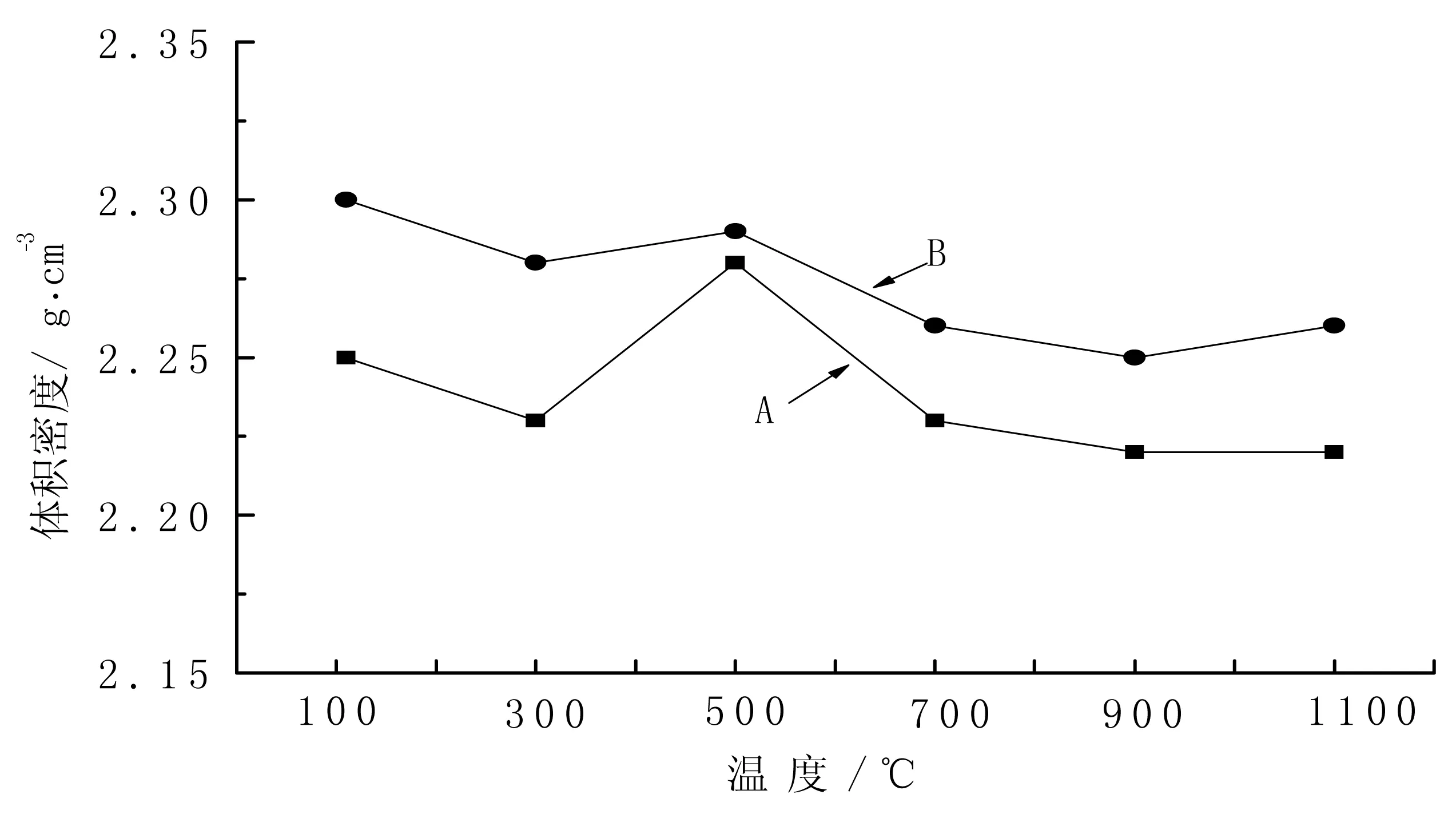

按試驗配方成型好的160×40×40 mm澆注料試樣經養護24 h后進行110 ℃及1 100 ℃熱處理,而后進行了常溫抗折強度與常溫耐壓強度測試。結果見圖3與圖4。

圖3 澆注料抗折強度

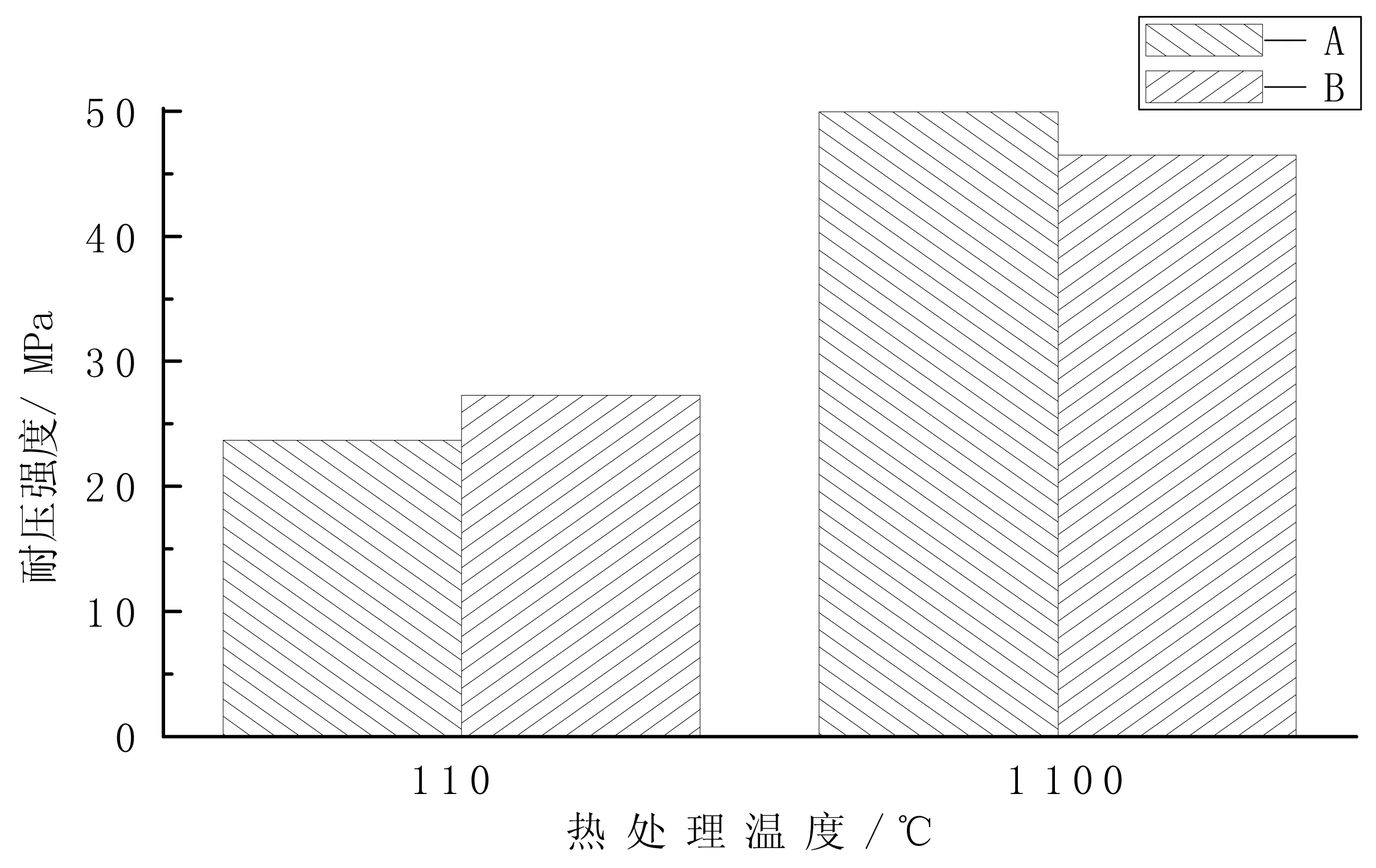

圖4 澆注料耐壓強度

2.2.1 抗折強度

2.2.2 耐壓強度

由各澆注料110 ℃及1 100 ℃熱處理后的常溫耐壓強度測試結果可知,110 ℃烘后廢料基澆注料常溫耐壓強度為27.3 MPa,1 100 ℃熱處理后常溫耐壓強度為46.5 MPa;低溫烘烤后廢料基澆注料的常溫耐壓強度比普通礬土基澆注料高3 MPa,經1 100 ℃熱處理后常溫耐壓強度則比普通礬土基澆注料低約3 MPa,且經1 100 ℃熱處理后廢料基澆注料常溫耐壓強度提升較小,與常溫抗折強度變化類似,主要原因是廢料基澆注料中的Al2O3-SiC骨料經過長期使用后已全部熟化,且體積穩定,低溫時廢料基澆注料成型密實,110 ℃烘后體積變化小,強度較高,而經中高溫熱處理后廢料基澆注料中受雜質、殘余瀝青或焦炭等因素影響強度相較普通礬土基澆注料差。從測試結果知廢料基耐火澆注料常溫耐壓強度已可基本滿足生產要求[5-6]。

2.3 廢棄料對澆注料抗熱震性影響

2.3.1 表觀裂紋

對已進行1 100 ℃熱處理后的A、B兩種配方試樣進行5次1 100 ℃流動水冷熱震穩定性測試,分析熱震后試樣的表觀裂紋與殘余熱震強度。其中熱震后試樣表觀裂紋試驗結果如圖5所示。

圖5 5次熱震前后試樣表觀變化

從圖5中可以看出,經過5次熱震穩定性測試后的兩種配方試樣表面都出現了明顯的裂紋。其中廢料基澆注料裂紋較多,裂紋長度超過30 mm,幾乎貫穿表面,主要是因為廢料基澆注料中雜質含量高,顆粒間結合性能較差,形成的玻璃相收縮脆裂所致;兩種配方試樣表面除因水漬導致顏色變深外無剝落,外形保持良好。

2.3.2 殘余熱震強度

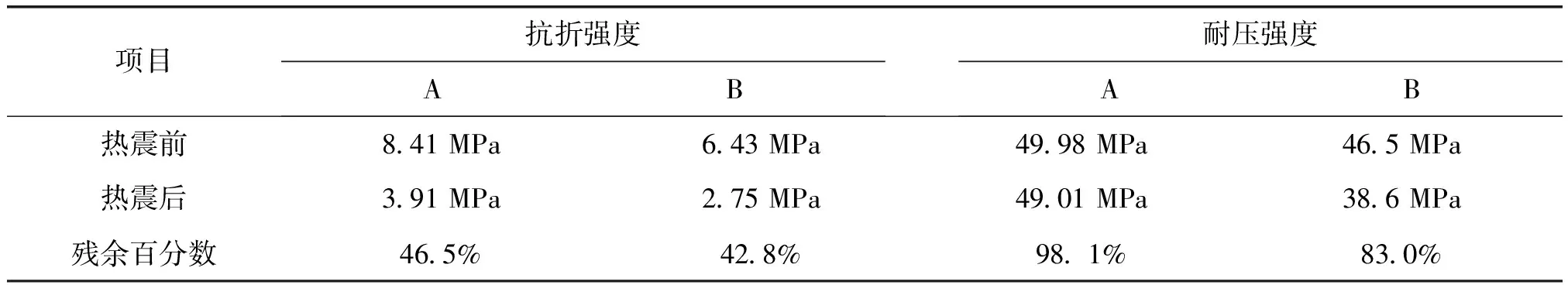

對熱震后試樣進行了常溫殘余抗折強度及耐壓強度測試。熱震前后測試結果對比如表2所示。由表2可知,兩種配方澆注料經5次1 100 ℃-水冷熱震試驗后的常溫抗折強度衰減都超過了50%,其中廢料基澆注料的常溫抗折強度衰減約57%,震后抗折強度只有2.75 MPa。殘余耐壓強度方面廢料基澆注料衰減約20%,而普通礬土基澆注料幾乎無衰減。由澆注料基本物理性能測試結果可知廢料基中澆注料因雜質等因素影響本身具有較大的線變化率,澆注料顆粒粘結性較差,1 100 ℃熱處理后的常溫抗折強度也不高,而且廢料基澆注料本身物料較為復雜,增強了其非均質性,增大各物料在熱震過程熱脹冷縮的差異性及熱膨脹系數的各向異性,熱震過程引起較大內部熱應力,因此導致了廢料基澆注料的熱震后殘余強度較低。這說明在實際應用中應盡量避免在冷-熱交替頻繁的部位使用,如窯口等。

表2 熱震前后強度

3 討論

用后耐火材料經回收、粉碎及分篩處理后可重新制備耐火材料,以鋼鐵廠高爐工段產生的Al2O3-SiC廢磚料為骨料制備的耐火澆注料基本物理性能與普通三級礬土澆注料相比相當或稍差,與LZ-48高鋁磚相當[6-7],而成本卻可大幅下降,經與柳州共和耐火廠分析核算可知生產成本可下降40%以上。本文探討的廢料基耐火澆注料可應用于普通三級礬土澆注料或LZ-48高鋁磚或粘土磚所能應用的部位,但因抗熱震穩定性能較差,應盡量避免應用于急冷急熱的部位。結合本地區企業概況,此廢料基澆注料可應用于陶瓷隧道窯的預熱帶(工作溫度:800~1 200 ℃)、工作帶(工作溫度:1 200~1 400 ℃)、冷卻帶(工作溫度:1 200~600 ℃),倒焰窯窯身及以下部位,煉鋅浸出渣回轉窯的預熱帶(工作溫度:900~1 200 ℃)、冷卻帶(1 200~800 ℃)及工作溫度在1 400 ℃以下的普通窯爐工作層。

4 結語

耐火材料的質量和耐用性是通過力學、熱學和其他應用性能項目來表達的,在保障耐火材料熱力學性能的前提下,開發高效、低耗、低成本、節能的耐火材料是目前及今后一段時間發展的新方向。耐火廢料的回收可實現資源再利用,節約原始原料成本,不但可以為人類社會帶來較高的經濟價值,而且可以減少環境污染。基于此,利用鋼鐵企業生產用后的大量Al2O3-SiC廢磚作為骨料研究制備了一種含Al2O3-SiC廢磚骨料35%的廢料基澆注料,其性能略遜于普通三級礬土基澆注料性能,但由于其成本較低,環境友好性強,可大量替代高鋁磚及普通礬土澆注料應用在實際生產中,具有較高的經濟價值與較好的社會價值。

[1]張巍.不定形耐火材料之澆注料的研究進展[J].材料導報,2012(8):93-101.

[2]李永偉.用高鋁-SiC工業廢料制備高鋁-SiC質耐火材料的研究[J].耐火材料,2010,44(5):397-398.

[3]劉金山,馮峰. 用后耐火材料制備再生顆粒料的新工藝[J].耐火材料,2014(2):139-140.

[4]張彩麗,謝順利,孫玉周.廢舊耐火材料的資源化利用進展[J].硅酸鹽通報,2015(7):1903-1906,1920.

[5]全國耐火材料標準化技術委員會·中國標準出版社第五編輯室. 耐火材料標準匯編(上冊)[M]. 4版.北京:中國標準出版社,2008:841-844.

[6]李紅霞.耐火材料手冊[M].北京:冶金工業出版社,2007:532-535.

[責任編輯 劉景平]

Experimental Study of Al2O3-SiC Waste Refractory Bricks Preparing Low-cement Casting Material

HUANG Yu-fei1, WEI Hong-bo2, LIAO Shu-de1

(1.School of Physics and Mechanical & Electronic Engineering, Hechi University, Yizhou, Guangxi 546300;2.Liuzhou Republican Refractories Co. Ltd., Liuzhou, Guangxi 545002, China)

The paper studies the waste-based castable which is a combination of the low cement and Al2O3-SiC aggregate produced in the steel enterprises, including its basic physical properties, conventional mechanical properties and high temperature thermal shock resistance, etc. Comparative analysis with the alumina-based castable is also done. The results show that when the Al2O3-SiC aggregate addition amount is 35%, the castable’s basic properties are weaker than the three-grade bauxite castable. The castable’s performance meets the basic requirements of the large number of ordinary thermal furnuces. It would be widely applied and can replace part of the alumina bricks and the ordinary bauxite castable as its low cost and is environment friendly. So the castable would produce high economic and society benefit.

castable; Al2O3-SiC waste bricks; residual thermal shock resistance; furnace

TQ175.73

A

1672-9021(2016)05-0104-05

黃育飛(1984-),男,廣西玉林人,河池學院物理與機電工程學院講師,主要研究方向:耐火材料的基礎應用。

廣西教育廳科研基金資助項目(YB2014334);河池學院科研基金資助課題(2013A-N003)。

2016-06-10