科技簡訊

?

科技簡訊

三廢混燃鍋爐過熱器頻繁爆管的原因分析及解決措施

1 存在的問題

安徽晉煤中能化工股份有限公司泉盛公司的第1臺三廢混燃鍋爐于2013年投產。該三廢混燃鍋爐蒸汽壓力為9.8 MPa,蒸汽溫度為540 ℃,負荷為60 t/h,其中60%的負荷回收造氣系統的吹風氣、合成廢氣、脫碳系統廢氣,另外40%的負荷回收造氣爐爐渣、造氣系統的煤末。該三廢混燃鍋爐投運初期出現汽包到過熱器間的蒸汽壓差大,設計最大值為1.2 MPa,實際達2.0 MPa,并且連續多次出現高溫過熱器管爆破現象。

2 原因分析

該三廢混燃鍋爐高溫過熱器第1次爆管后,采取悶堵處理(即將損壞的管子從兩頭集箱處截斷,再將管子的根部管口焊住),但運行后又連續出現2次過熱器爆管,都發生在高溫段。為了查找原因,將過熱器管彎頭鋸開,發現爆破的過熱器管彎頭內有類似于氧化鐵銹類的物質堵塞。為此,將三廢混燃鍋爐高溫段過熱器管全部從集箱割下,在爐外進行酸洗和通球試驗,通球合格后再將過熱器回裝。

分析導致高溫段過熱器管堵塞的原因:

(1)造氣系統吹風氣的重風現象嚴重,導致三廢混燃鍋爐的負荷忽高忽低,蒸汽壓力和溫度波動大,使過熱器管內的氧化皮在溫度、流速反復波動下脫落。

(2)煮爐時爐水水質差,短時間的滿水導致爐水中鹽分雜質進入過熱器管。

(3)從過熱器管工藝設計來看,低溫段采用20根Φ42 mm的12Gr1MoVG材質的管子,高溫段采用32根Φ42 mm的12Gr1MoVG材質的管子,這樣在低溫過熱器管內蒸汽流速較快,而在高溫過熱器管內蒸汽流速較低溫過熱器管降低約一半。由于蒸汽流速減慢,從低溫過熱器內脫落的氧化鐵銹類等雜質都被吹入高溫過熱器,且過熱器管采用小彎曲半徑,增大了管道彎頭處的阻力。當蒸汽流速減慢時,氧化鐵銹類物質、結晶鹽都沉積在高溫過熱器管底部的彎頭內,部分彎頭的固體雜質沉積到一定量時,這些過熱器管內流通的蒸汽量減少甚至不通蒸汽,而管外是800 ℃的高溫煙氣,導致過熱器管過熱,發生蠕變脫碳,最終導致爆管。

(4)低溫過熱器后(高溫過熱器前)的一級減溫水閥關不死,在負荷波動的情況下,加劇了高溫過熱器管內蒸汽溫度的波動,加速了管內氧化鐵銹類物質的脫落。

3 改進及防范措施

將過熱器管彎頭由小彎曲半徑改為大彎曲半徑,減小彎頭部位的阻力;增加低溫過熱器管的數量,縮短單根管的長度,在受熱面積不變的情況下,確保高、低溫過熱器管內蒸汽流速均勻;合理調整造氣吹風氣送氣順序,避免重風現象,穩定三廢混燃鍋爐的負荷、蒸汽壓力和蒸汽溫度,降低過熱器管內氧化皮脫落的機會;更換減溫水閥門,保證減溫水量可控,避免蒸汽溫度大幅波動;提高減溫水品質(一般的減溫水都來自給水),防止噴水式減溫器的減溫水含鹽量大而沉積到高溫過熱器管內;嚴格控制鍋爐水位,防止爐水將其中鹽分帶入過熱器。

(安徽晉煤中能化工股份有限公司安徽臨泉236400 丁 勇 宋竹根)

Ф 1 500 mm間歇式熔硫釜運行總結

中鹽安徽德邦化工有限公司現有合成氨年生產能力150 kt,變換氣流量84 000 m3/h(標態),脫硫工段采用DDS濕法脫硫工藝,使用低硫煤為原料,采用Ф 1 500 mm間歇式熔硫釜熔硫。脫硫系統進口氣體中H2S質量濃度為0.5 g/m3,變脫后氣體中H2S質量濃度為8.5 mg/m3,脫硫效率為98.3%,設計日產硫黃0.69 t。

1 工藝流程及熔硫釜設計參數

工藝流程:再生槽溢流出來的硫泡沫進入泡沫槽,用泡沫泵將硫泡沫送往壓濾機,經過濾后濾液回至再生槽。當進料壓力達0.4~0.5 MPa時,停止進料,打開濾板開始卸料,將濾餅送入熔硫釜熔硫。

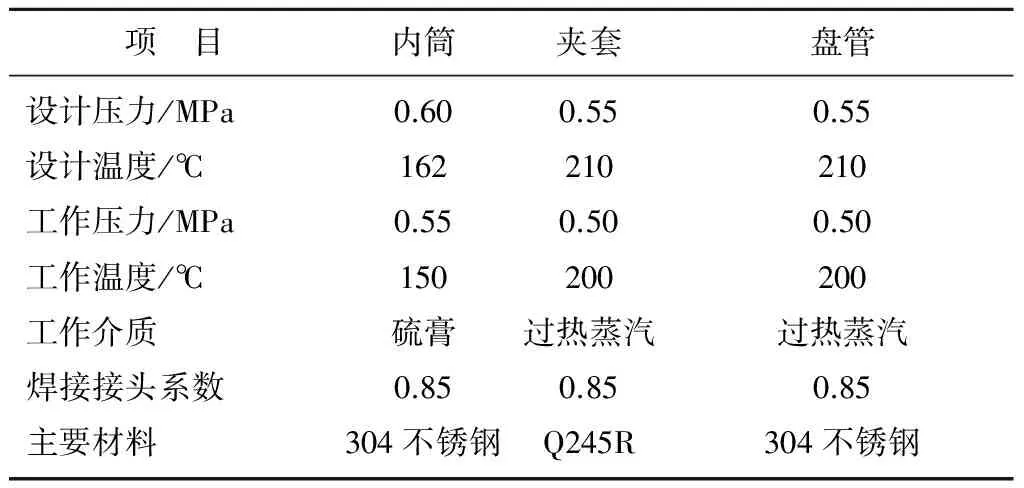

該間歇式熔硫釜容器類別為一類,設備連接法蘭標準HG 20592—2009,間歇式熔硫釜有關參數見表1。

表1 間歇式熔硫釜有關參數

2 存在的問題

前期使用0.5 MPa飽和蒸汽熔硫,在運行過程中,夾套蒸汽壓力及釜內盤管壓力達不到要求,導致釜內壓力偏低,只能達到0.2 MPa,熔硫時間較長,多次出現熔硫不透的現象。由于熔硫不透,致使硫顆粒分層不明顯,放硫過程中硫黃夾渣,容易發生放硫堵塞現象。為此,有時需要在熔硫釜內加入硫膏進行混合熔硫,導致蒸汽消耗量大,增加了生產成本。

3 改造措施

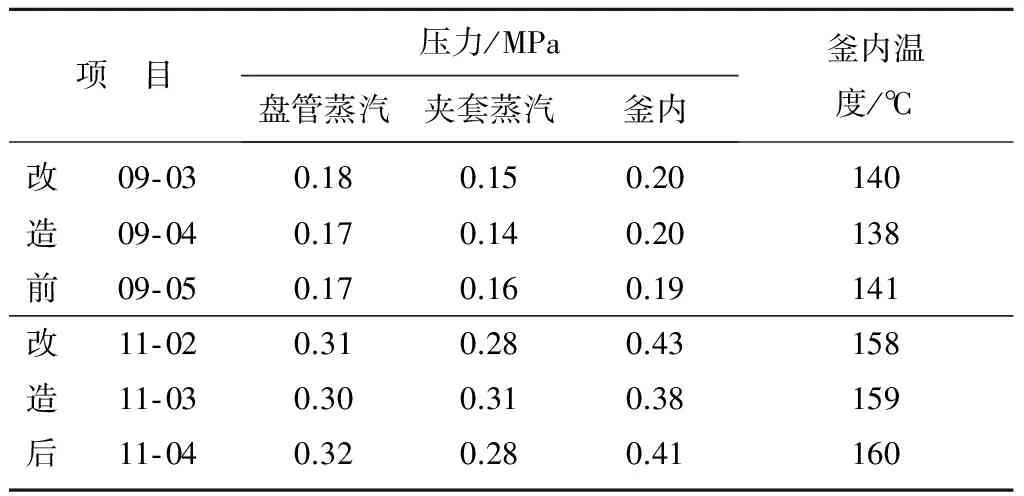

2015年9月,該熔硫釜投運;2015年11月,對蒸汽管線進行了改造,由150 ℃飽和蒸汽改為180 ℃過熱蒸汽。改造前、后蒸汽工藝參數對比見表2。

表2 改造前、后蒸汽工藝參數對比

4 結語

蒸汽管線改造后,間歇式熔硫釜運行平穩,硫黃周產量由改造前的2.96 t增加至4.44 t。由于目前采用低硫煤,該臺熔硫釜處理硫黃的能力還能提高,這為今后高硫煤的應用奠定了基礎。

(中鹽安徽德邦化工有限公司安徽淮南232001 盧 軍)

脫硫及變脫工段熔硫裝置改造

山東晉煤明水化工集團有限公司明泉化肥廠400 kt/a甲醇裝置脫硫及變脫工段采用栲膠濕式氧化法工藝,脫硫液再生過程中產生的硫泡沫經熔硫裝置加工為硫黃塊。

1 存在的問題

原熔硫工藝是將再生產生的硫泡沫直接用熔硫釜加熱來實現熔硫。此方法雖操作簡單,但蒸汽耗較大,且熔硫清液溫度高,副反應多,對整個系統溶液成分影響較大。特別是在夏季,熔硫清液溫度偏高,直接影響整個脫硫、變脫系統的溫度,對吸收和再生影響均較大,其成為制約生產的主要因素。

經現場測量,熔硫裝置蒸汽耗約0.5 t/h,蒸汽消耗量約12 t/d,同時產生熔硫清液約2 m3/h,經沉淀、冷卻后溫度為60~65 ℃,然后返回脫硫系統,導致脫硫系統的再生溫度和吸收溫度長期處于偏高的狀態。

2 改造情況

經研究,決定采用板框式自動壓濾機進行硫泡沫的預處理,即增加1臺XAZ150/1250型自動壓濾機及2臺配套熔硫釜。脫硫、變脫工段再生過程中產生的硫泡沫首先進入板框式自動壓濾機,在常溫下用自動壓濾機分離去除清液,變成較干燥的硫餅后進入間歇式熔硫釜進行加熱熔硫,清液則返回脫硫系統。

這種方法的優點是縮短了熔硫時間,降低了蒸汽消耗,同時解決了產生大量高溫清液的問題,脫硫液副反應減少,有效降低了變脫系統的溫度。改造后,熔硫時間每天縮短為5 h,蒸汽消耗量約2.5 t/d,同時產生常溫的熔硫清液約2 m3/h并返回脫硫系統。

3 效益分析

改造投資約34萬元。改造實施后,蒸汽消耗降低9.5 t/d;按蒸汽價格140元/t計,年經濟效益約45萬元,經濟效益顯著,并且降低了熔硫蒸汽消耗。

(山東晉煤明水化工集團有限公司明泉化肥廠山東章丘250200 王聿振)

高溫熔鹽液下泵故障原因分析及改造總結

1 存在的問題

在三聚氰胺裝置中,熔鹽泵介質為430 ℃高溫熔鹽,采用懸臂立式液下結構,流量1 100 m3/h,揚程40 m,轉速1 470 r/min,功率315 kW,軸徑Φ110 mm,軸總長3.8 m,懸臂長度2.6 m;靠葉輪端部有下軸套和軸襯,軸套采用不銹鋼材質,軸襯為黃銅材質。該泵使用1個月后,發現振動異常,管道出口振動加劇,被迫停機倒換泵。經檢查發現口環、葉輪、軸套、軸襯被磨損,由于一時無法判斷具體原因,只能更換配件繼續恢復投用,但運行約30 d后再次出現同樣的故障。

2 原因分析

①軸總長度和懸臂長度均較長,易造成泵軸彎曲;②葉輪磨損后更易造成動平衡問題;③原始安裝試車階段已發現存在軸承座中心度偏差,后重新找正;④該儲罐液位設計高度偏低,葉輪進口管會形成液面漩渦流,造成吸入不夠或汽蝕;⑤出口管道設計不合理,出口管與匯總管形成90°直角,產生液力沖擊,且兩者距離很短(僅1.5 m),上部出口管道的熱膨脹可能會對泵蝸殼下部管道形成應力,從而導致管道振動。

3 排查過程

泵體水平放置后,架百分表盤車打軸徑向跳動≤0.15 mm,基本滿足要求;將已磨損的葉輪進行激光焊接、修復外形尺寸后,應重新校驗動靜平衡;檢查上、下軸承裝配有無磨損,軸承徑向、軸向游隙無異常,定位準確;下軸套與軸襯間隙控制在單邊0.50 mm;軸承座找正,重新上車床檢查軸承座孔的同心度,要求同心度偏差≤0.05 mm。

4 改進措施

檢查軸彎曲度達到0.03 mm/m的要求,泵體上盤車各點測試最大跳動值≤0.15 mm;軸襯材質由原來的黃銅更換為球墨鑄鐵件,可保證強度、耐磨性且自潤滑效果較好;恢復葉輪外形尺寸,采取熱噴涂或激光焊接修復,以防止二次變形,修復后必須進行動、靜平衡試驗;原來進液管為直管式,由于設計的儲罐液位較低,容易形成進口渦流,產生吸入口抽空的現象,為此,特設計、制作破渦器,以防止形成渦流;由于出口管與匯總管形成90°直角,產生液力沖擊,利用停車機會,將出口管與匯總管的角度調換180°,從泵體后面繞過,形成U形管道,消除液體對管道的沖擊,從而達到減小振動的目的。

5 結語

該熔鹽泵經上述改造以后,運行狀況良好,運行周期由原來的30 d延長至150~180 d,檢修勞動強度和檢修頻次大幅降低,并降低了安全風險隱患。按每年平均少檢修4次計,每年節約維修費近30萬元,而且確保了三聚氰胺裝置長周期、安全穩定運行。

(四川美豐化工科技有限責任公司四川綿陽618000 馮劍波)