水性無溶劑超細纖維干法貼面的探究試驗

張豐杰,王霏霏,朱曉麗

(山東同大海島新材料股份有限公司,山東 濰坊 261300)

?

水性無溶劑超細纖維干法貼面的探究試驗

張豐杰,王霏霏,朱曉麗

(山東同大海島新材料股份有限公司,山東 濰坊 261300)

采用水性樹脂結合無溶劑樹脂進行試驗,探究不同模量的聚酯、聚碳、聚醚水性面層樹脂與反應型發泡聚氨酯層的結合性能,通過對比物理性能指標,選擇出最佳性能的水性面層樹脂。粘合層使用發泡型無溶劑聚氨酯樹脂代替水性粘合層,可避免出現貼合不牢,手感呆板,水性貼合難控制的問題。

聚酯、聚碳、聚醚面料;發泡型聚氨酯;無溶劑

傳統的干法貼面采用溶劑型樹脂,面層和底層樹脂中含有DMF、甲苯、MEK、醋酸甲酯等有毒的溶劑。因此,貼面生產中對環境造成很大污染,同時刺激人體的呼吸系統以及消化系統,危害工人的身體健康。為了改善傳統的加工工藝,人們推出綠色生態的加工方法:水性干法貼面和無溶劑干法貼面。

水性貼面[1]工藝使用水作為溶劑代替傳統的有機溶劑,減少了有機溶劑的使用,避免了環境污染。但是水性貼面在超細纖維合成革的應用上存在物理強度低、手感呆板、表面折紋較粗、粘合層干濕度難控制等問題。無溶劑[2]貼面工藝是采用專用設備將A和B兩種組分的原料在現場進行聚合反應并直接刮涂的生產工藝,因此,在生產加工中沒有溶劑的參與,屬于一種環保型的加工方法。但是無溶劑層做面層表面觸感差,而且對離型紙要求苛刻,很多紋路不能生產。

鑒于水性和無溶劑加工方法的優缺點,我們取長補短開發了水性無溶劑產品,采用水性樹脂做面料,粘合層使用發泡型無溶劑聚氨酯樹脂代替水性粘合層,避免出現貼合不牢,手感呆板,水性貼合難控制的問題。本文是采用水性樹脂結合無溶劑樹脂進行試驗,探究聚酯、聚碳、聚醚不同性質和不同模量的水性面層樹脂與反應型發泡聚氨酯層的結合性能,通過物理性能指標對比,選擇出最佳性能的水性面層樹脂。

1 實驗部分

1.1 主要材料

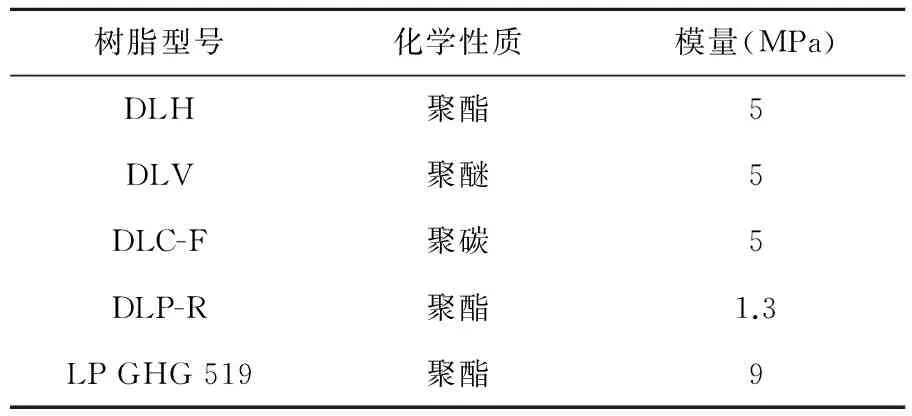

聚酯型DLH、聚碳型DLC-F、聚醚型DLV、聚酯型DLP-R、聚酯型LP GHG 519;無溶劑反應型聚氨酯樹脂XCNS-5001C-A和XCNS-5001C-B,樹脂的型號、模量及化學性質見表1。

表1 樹脂的型號、模量和化學性質

1.2 主要試驗儀器

干法生產線;聚氨酯噴涂機;電子織物強力機;掃描電子顯微鏡。

1.3 貼面試驗

1.3.1 刮涂面料

選用香港聯佳VJN014離型紙紋路,將離型紙平鋪到玻璃板上,將聚酯型DLH、聚碳型DLC-F、聚醚型DLV三種性質的水性面料調節粘度為8000 cps,采用對刮的試驗方法,通過刮刀均勻地涂覆于離型紙上,刮涂間隙為0.20 mm。

另選用新的VJN014離型紙紋路,將離型紙平鋪到玻璃板上,將聚酯型DLP-R、聚酯型DLH、聚酯型LP GHG 519三種不同模量的水性面料調節粘度為8000 cps,采用對刮的試驗方法,通過刮刀均勻地涂覆于離型紙上,刮涂間隙為0.20 mm。1.3.2 面料烘干

將刮涂好的面料放入烘干箱進行烘干,烘箱溫度調節為100℃,烘干時間為4 min。

1.3.3 刮涂無溶劑聚氨酯發泡樹脂[2]

將無溶劑反應型聚氨酯樹脂XCNS-5001C-A和XCNS-5001C-B分別加入到聚氨酯噴涂機的料罐中,按照A∶B=100∶97的比例設置好流量,開動設備,按照設計的比例進行高速混合后涂布于水性聚氨酯面層樹脂上,通過烘箱進行烘半干,烘箱溫度為130℃,烘干時間為30 s。

1.3.4 貼合基布

將烘至半干的無溶劑發泡層樹脂貼合超纖基布,進入烘箱熟化,溫度設定為120℃,時間為10 min,熟化完成后得到水性無溶劑超纖貼面產品。1.4 物理性能檢測

剝離強度、斷裂強力、斷裂伸長率等物理性能檢測按照《QB/T2888—2007聚氨酯束狀超細纖維合成革》標準進行檢測。

1.5 儀器分析

將貼面完成的樣品進行干燥處理,通過噴金裝置使樣品上覆蓋金屬膜后,在掃描電鏡下對比三種貼面表面圍觀結構變化。

2 結果討論

2.1 物理性能指標對比

2.1.1 不同性質的水性面料與發泡層的結合強度對比情況

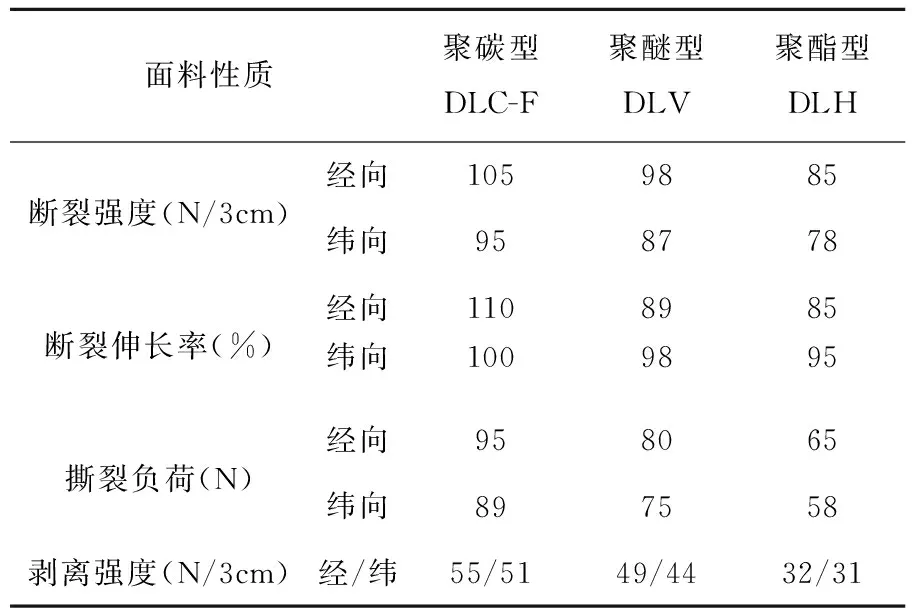

不同性質的面料與發泡層的結合強度不一樣,本研究通過物理性能的指標,間接的反映其結合強度,具體數值如表2所示。

從表2數據可以看出聚碳性質的面料各項物性指標最高,聚醚其次,聚酯性能最低。間接反映出聚碳性質面料結合性能最好。從本研究的物理性能指標看,聚醚面料強度較普通聚酯面料高,達到提高物理性能以及清潔環保的要求,同時聚醚面料的成本適中,達到低成本高回報的效果。

表2 不同性質面料的物性指標

2.1.2 不同模量的水性面料與發泡層的結合強度對比情況

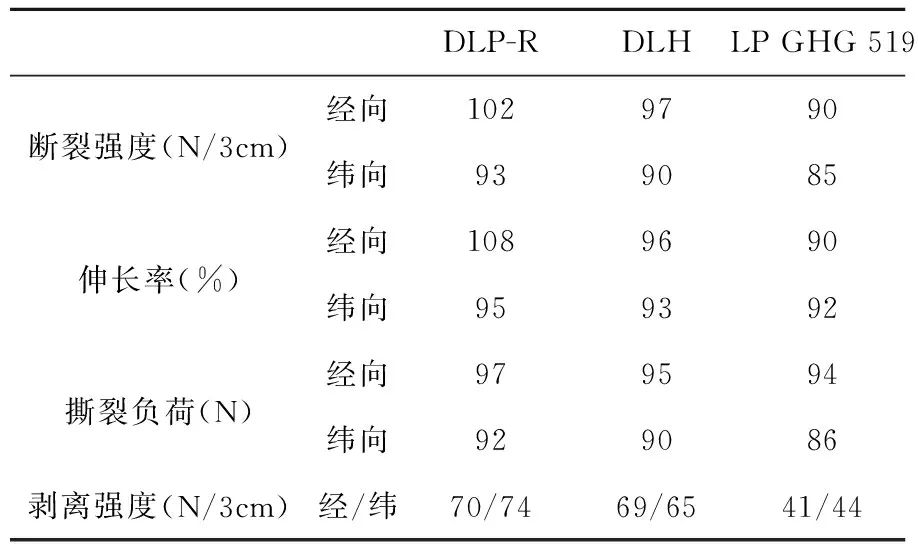

相同性質不同模量的面料與發泡層的結合強度不一樣,本研究通過物理性能的指標,間接地反映其結合強度,具體數值如表3所示。

表3 不同模量聚碳水性面料貼面后物性指標對比

從表3中數據看出,模量越低,各項物理性能指標越高,低模量水性面料與發泡型聚氨酯結合強度越高。

3 結論

在相同的工藝條件下,聚碳面料與發泡型聚氨酯結合強度最好,聚醚面料其次,聚酯性質面料結合最差;同種性質的樹脂,模量越低,剝離強度等指標越高。從成本考慮,聚碳面料成本較高,價位較高,適合高端產品。采用聚醚和聚酯樹脂時,選用低模量的樹脂,物理性能指標會有所提高。從各項指標綜合效果看,低模量聚酯面料與發泡型聚氨酯結合最適合市場產品發展,具有綠色環保無污染,價格適中,物理性能指標較高,性價比最高。

[1] 曲建波.合成革工藝學[M].北京:化學工業出版社,2010.

[2] 陳小衛,呂華波,江平.一種無溶劑環保聚氨酯汽車革的制備方法[P].中國專利:CN104088161A,2014-10-08.

Inquiry Experiment on Dry Process Overlaying of Waterborne Solvent-free Microfibers

ZhangFengjie,WangFeifei,ZhuXiaoli

(Shandong Tongda Island New Material Co., Ltd., Weifang 261300, China)

Water-borne resin combined with solvent-free resin was used for experiments to study the binding ability to unite polyester fabric, polymeric carbon fabric, polyether fabric and reactive foaming polyurethane. By comparing physical properties, the best surface water-borne resin was chosen. Bonding layer to use foaming solvent-free polyurethane instead of water-borne bonding layer could avoid insecure bonding, stiff hand feeling and uncontrollable water-borne bonding problems.

polyester, polymeric carbon, polyether fabric; foaming type polyurethane; solvent-free

2016-06-13

張豐杰(1976—),男,山東濰坊人,工程師。

TS529

B

1009-3028(2016)04-0044-03