淺談流化床煅燒系統布袋除塵改為濕法除塵

龔煥龍,趙素玉,王榮軍,劉 煥

(唐山三友化工股份有限公司,河北唐山 063305)

?

淺談流化床煅燒系統布袋除塵改為濕法除塵

龔煥龍,趙素玉,王榮軍,劉 煥

(唐山三友化工股份有限公司,河北唐山 063305)

流化床運行過程中會產生大量堿塵。我公司采用布袋除塵器進行處理有諸多弊端,通過對除塵系統進行改造,實現濕法除塵后,可將堿塵回收至堿液系統,達到了優化生產、改善環境、降低檢修費用等目的。

熱堿液塔;布袋除塵器;濕法除塵;堿塵;流程;改造

1 項目背景

流化床重堿煅燒工藝與臥式回轉蒸汽煅燒爐有著顯著的區別,因其流化態技術應用的特性,生產中將產生大量的堿塵。采用布袋除塵器時,一方面堿塵返回煅燒系統,形成堿塵的局部循環,因為堿塵的堆積密度相對較小,隨著堿塵量的不斷累積,勢必將會影響流化床的穩定運行,堿塵飛揚嚴重,導致生產環境惡化;另一方面,若堆積密度很小的堿塵直接進入成品系統,將會影響成品的產品質量。同時,布袋除塵器本身若結疤清理時,勞動強度較大,布袋以及電磁閥反吹系統的更換、振動電機的使用及更換,更是需要較高的費用。布袋反吹用壓縮空氣進入爐氣系統,是流化床系統CO2濃度相對較低的主要原因。

我公司鹽水精制需大量的純堿液,其需要使用熱堿液與液相高鹽鹵進行配置,當純堿液需求量大時,需使用成品堿另行配置以滿足生產需要。流化床實現濕法除塵后,能夠有效解決現行工藝存在的問題,同時除塵產生的堿液可以有效的補充生產所需。

2 改造方案

2.1 原流程介紹

爐氣經流化床上部抽氣罩分作兩部分:一部分經過主旋風分離器(E0504a)、主布袋除塵器(E0503a)除塵后,進入母液洗滌塔、換熱器、爐氣洗滌塔制得高濃度CO2后去壓縮機;另一部分經旋風分離器(E0504b)、循環布袋除塵器(E0503b)除塵后,通過離心鼓風機進入流化床風室作流化介質循環使用。分離下來的堿塵分別經旋風分離器下堿塵閥、布袋除塵器下堿塵閥進入堿塵刮板,經堿塵刮板出口堿塵閥進入堿塵轉運刮板后分成兩部分,一部分進入返堿刮板,另一部分直接進入成品轉運刮板,與成品輕灰一起送入成品包裝。

2.2 改造方案

將主布袋除塵器(E0503a)進出氣管道加盲板,流化床廠房頂部位置布置一臺熱堿液塔,旋風分離器配制新出氣管送至熱堿液塔進氣,經熱堿液塔洗滌后的爐氣接入布袋出氣總管。配制熱堿液管線,利用7#爐原有熱堿液泵對熱堿液塔供液,回液自流入7#爐熱堿液槽。

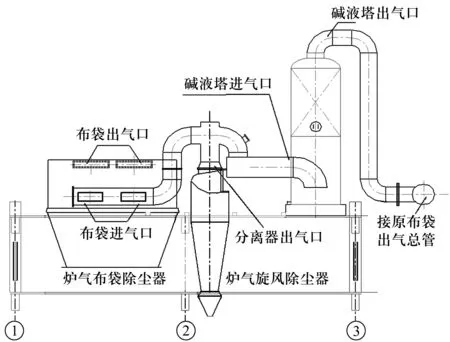

爐氣由主旋風分離器頂部引出,經彎頭進入爐氣平管,由新增熱堿液塔下部進入塔內,被循環熱堿液直接噴淋洗滌,溶解未被分離下來的堿粉。爐氣由塔頂引出與原爐氣管道連接。熱堿液由熱堿液泵出口管線引出,對爐氣平管及流化床熱堿液塔爐氣噴淋后,自流入原熱堿液槽。改造流程見圖1所示。

圖1 流化床除塵系統改造示意圖

主要技術創新點:

1)利用流化床廠房頂部空間實現熱堿液塔的布置,根據原土建結構進行房梁加固,無需額外廠房、框架等基礎建設施工。

2)改項目實施后實現與熱堿液循環系統共用工藝,節約了新增熱堿液槽、熱堿液外送系統管線等基建投資,減少了項目實施費用。

3)將流化床煅燒過程中所產生的堿塵,利用熱堿液噴淋溶解制成較高濃度的熱堿液,減少配堿環節。

4)熱堿液塔的密封性能優于布袋除塵器,同時減少生產過程中壓縮空氣吹入爐氣系統,改造實施后,可以提高爐氣CO2濃度,優化碳化操作。

3 效果檢驗

3.1 流化床CO2濃度的計算

主布袋用壓縮空氣噴吹量為60 m3/h;

流化床作業量月平均值為31 t蒸汽/h,平均汽耗為1.241 t蒸汽/t堿,流化床純堿產量為31÷1.241≈25 t堿/h;

噸堿CO2生成量為1 000÷106≈9.4 kmol/t(211 m3/t);

流化床單位時間內CO2生產量211×25=5 275 m3/h。

改造前CO2平均濃度約為86%,單位時間爐氣量約為5 275÷86%=6 133 m3/h。

主布袋改熱堿液塔后減少壓縮空氣噴吹量60 m3/h;單位時間爐氣量約為6 073 m3/h。

CO2濃度理論可提高至:5 275÷6073 ≈86.9%。

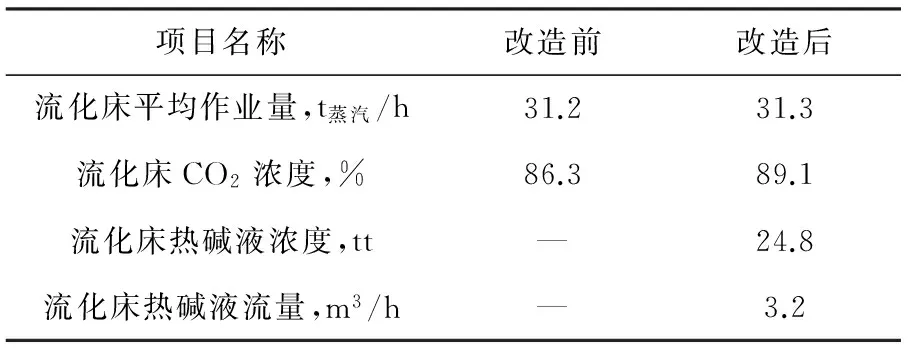

改造前后相關工藝數據如表1。

表1 流化床除塵系統改造前后工藝數據

3.2 經濟效益分析

1)節省主布袋氣除塵器每年消耗檢修材料費用:

①更換布袋432條,每條布袋價格270元;更換電磁閥36個,每個150元。

(270×432+150×36)×10-4=12.2萬元。

②年節省主布袋絞龍及堿塵閥電費,按功率8.5 kW、全年運行330天,4臺370 W振動電機忽略不計。

0.46×8.5×24×330×10-4=3.1萬元。

2)減少落地堿效益

產生落地堿按3個月因洗爐停車一次,一次除塵器內部產生落地堿5 t,落地堿與成品差價500元計算年效益。

500×4×5×10-4=1萬元

3)新增設備折舊

年折舊費用:109×(1-5%)÷14=7.4萬元。

4)項目效益

該項目年可創效:12.2+3.1+1-7.4=8.9萬元。

4 總 結

由表1可以看出,對流化床除塵系統進行改造后,并未對流化床煅燒的作業能力產生影響。而流化床CO2濃度實際提高值超出了理論的計算值。說明:原主布袋系統影響爐氣濃度的因素不僅是噴吹的壓縮空氣。由于布袋除塵器難以實現絕對密封,在真空作業下,爐氣系統吸入大量空氣,是改造之前被忽略的影響爐氣濃度的重要因素。通過改用堿液塔,有效解決了漏風的問題,使得爐氣濃度得到大幅提升。

熱堿液塔噴淋產生的熱堿液,進入現有配堿系統。雖然堿液濃度與配堿液濃度要求(大于60 tt)相差較大,由于產生流量較小,并不會對現有配堿系統的穩定運行產生影響。

實現輕灰流化床出氣系統濕法除塵后,解決了輕灰流化床主布袋除塵器布袋、電磁閥消耗量大、故障率高,檢修難度大、時間長等問題,改善了除塵效果,降低了回收系統負荷,同時減少了進入爐氣的壓縮空氣量,提高了爐氣CO2濃度,更實現了落地堿的回收。在優化了工藝生產的同時,也能產生一定的經濟效益,取得了良好的效果。

TQ114.161

B

1005-8370(2016)06-41-02

2016-10-17

龔煥龍(1988—),畢業于河北聯合大學,礦物加工工程專業。唐山三友化工股份有限公司重灰車間工藝技術員。