國內電解金屬錳生產用電解槽的發展探討

孟小杰

(全國錳業技術委員會,湖南 長沙 410006)

?

國內電解金屬錳生產用電解槽的發展探討

孟小杰

(全國錳業技術委員會,湖南 長沙 410006)

中國已發展成為電解錳最大的生產和需求國,機遇與挑戰并存,在供給側結構性改革的時代浪潮中,電解錳行業要不斷的提高產品質量,優化電解效率,調整產品結構,這些都離不開設備的創新與發展。對電解金屬錳生產用的主要設備進行了敘述,對電解槽的指標進行了對比,闡述了陽極板的應用歷程,為電解槽的發展提供參考。

電解錳;電解槽;陽極板

0 前 言

20世紀60年代的上海冶煉廠是中國的第1代金屬錳生產廠,是我國電解金屬錳(以下簡稱:電解錳)工業開始的標志[1]。我國的電解錳工業的發展雖起步較晚,但發展很快,特別是上世紀90年代開始,國內的電解錳生產企業、產量和生產技術都有很大的提升。目前,中國已經發展成為世界上最大的電解錳生產國和需求國。

目前,電解錳行業面臨著新的機遇與挑戰,隨著歐洲環保標準的提高,我國對高耗能行業的政策性限制以及錳礦石的日益短缺,電解錳企業要取得經濟效益,就必須不斷節能降耗,搞好環境保護,建設節能減排、低耗高效經濟型的現代化生產企業。在電解錳行業改造升級的過程中,設備的更新和指標的優化至關重要。

1 電解槽簡述

制備電解錳主要采用碳酸錳粉與無機酸反應制得錳鹽溶液,加銨鹽作緩沖劑,用加氧化劑氧化中和的方法除鐵,加硫化劑除重金屬,經過“沉降—過濾—深度凈化—過濾”過程得到純凈的硫酸錳溶液,加入添加劑后,作為電解液進入電解槽電解。

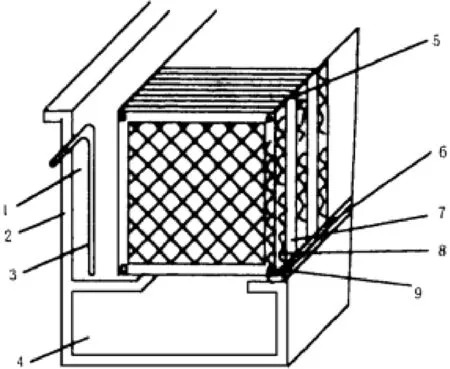

電解錳生產用設備主要有浸出槽、壓濾泵、礦漿壓濾機、硫化槽以及電解槽等。金屬錳電解是個高能耗的過程,其中約95%的電耗集中在電解槽上,電解槽的選擇與設計直接決定了電解錳能耗的高低,所以提高電流效率是生產實踐中最為關鍵的問題。其關鍵設備——電解槽的結構見圖1[2]。

1 陰極室;2 電解槽體;3 陽極液管;4 陽極室;5 木架;6 泡沫多孔橡膠板;7 底方;8 隔膜框;9 不銹鋼螺栓

2 電解關鍵設備對比

2.1 電解槽

電解效率的高低直接關系到金屬錳的產量、品質和企業的經濟效益。在生產過程中,電流效率和單位電耗為主要的衡量標準,他們主要與槽電壓有關,影響槽電壓變化的主要因素有電解液電阻電壓、極板電壓降,所以槽電壓主要受電解過程中陰、陽極極板、電解液濃度、電流密度、溫度等因素影響。

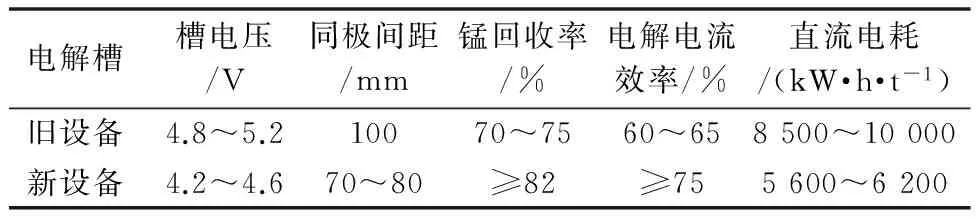

提高電流效率可考慮將電解槽槽體加大,極板增多,極板面積增大,電流密度適當減小。適當縮小電解槽的同名極距,可降低電解槽的內阻,減小電損耗。電解錳最初始所采用的同名極距是100 mm,當時的直流電耗為8 500~10 000 kW·h/t,現在所采用的同名極距在70~80 mm之內,直流電耗有效地控制在6 200 kW·h/t以內,好的廠家還達到了5 600 kW·h/t這個水平[3]。目前正在研制新型電解槽隔膜系統組合體,產品為復合工程塑料材質,具有耐腐蝕、強度高、輸長等優點,同時降低了勞動強度,不返酸,無需使用氨水。電解槽控制指標對比見表1。

表1 新舊電解槽設備的控制指標對比

最佳陰極電流密度為350~420 A/m2,提高陽極電流密度可減少MnO2的沉積,提高陽極電流效率,通常陽極電流密度確定為陰極電流密度的1.7~2倍。

若陰極液中的Mn2+濃度過高,容易產生Mn(OH)2沉淀;若Mn2+濃度過低,則會由于嚴重的濃差極化作用而降低電流效率。生產中Mn2+濃度以15~20 g/L為宜,當pH值、溫度較低時,Mn2+濃度可高一些;當pH值、溫度較高時,Mn2+濃度可低一些。

若陰極液的pH值過低,不利于抑制析氫反應,導致陰極電積錳的電流效率降低;若pH值過高,將導致Mn(OH)2沉淀,降低析氫過電位,降低電流效率,或使電解過程無法進行。工業生產中一般控制pH值在7.0~8.4的范圍內。

若電解溫度過高,則析氫過電位變小,導致H2析出,pH迅速上升,Mn(OH)2沉淀大量生成;若溫度過低,則離子遷移困難,隔膜袋易被結晶堵塞,導致陰極液pH升高,Mn(OH)2結晶沉淀。電解溫度以控制在35~40℃為宜。

2.2 陽極板

電解錳工業初期,都以釆用石墨作為陽極板,因為導電和導熱性能好,具有較好的耐蝕性;易加工成不同形狀,價格便宜,所以廣泛應用于電化學工業。但是其在電解中容易膨脹、脫落,而且pH值較低的陽極液對石墨電極的陽極腐燭性較大,因而逐漸被淘汰。

鉛和鉛基合金電極容易成形,在硫酸電解液中操作穩定,價格便宜,逐漸替代石墨電極而得到應用。但鉛重量大、強度低,容易變形,同時導電性能不佳,電耗高,電流效率較低,而且引入了雜質鉛,降低了陽極產物質量。

鈦板的導電性良好,強度較大,耐腐蝕性強,同時質量比鉛板要小得多,所以被廣泛應用于電解行業中,特別是酸性溶液的電解。在電解錳中若采用純鈦板作為陽極,雖可以避免引入雜質,但純鈦板在低溫下很易鈍化,電極板導電性變差,槽電壓升高,導致電流效率降低、能耗增大。可對其表面進行預處理和活化。有研究表明:與鉛合金陽極相比,同等實驗條件下,使用Ti/SnO2/MnO2復合陽極的槽電壓和能耗低、電流效率高,電流效率達到82.93%,單位能耗為6 500 kW·h/t[4]。

3 結 語

目前,全球都處于供給側結構性改革的時代浪潮中,低端產品向高端產品延伸的過程中,機遇與挑戰并存。時代對電解錳行業提出了提高產品質量,優化電解效率,調整產品結構的要求,但這些都離不開設備的創新與發展。加強對工藝流程的管控,加大對電解槽、陽極板等關鍵設備部件的研發力度,為電解錳行業的轉型創造條件。

[1] 譚柱中, 梅光貴, 李維健, 等. 錳冶金學[M]. 長沙: 中南大學出版社, 2004.

[2] 曾湘波. 國外電解金屬錳的生產概況[J].中國錳業, 2000, 18(2): 7-11.

[3] 詹錫松. 電解金屬錳電解槽節能技術的探討[J]. 中國錳業, 2008, 26(4): 48-50.

[4] 楊文翠. 錳電解沉積工藝及新型陽極研究[D]. 長沙: 中南大學, 2013.

The Development of Electrolytic Cell of Domestic EMM Production

MENG Xiaojie

(TheNationalCommetteeofManganeseIndustryTechnology,Changsha,Hunan410006,China)

China has become the biggest production and demand country of EMM, both opportunities and challenges are exist. In the supply side of structural reform era, the industry needs to improve product quality continuously, optimize the electrolytic efficiency, adjust products’ structure, which are inseparable from the innovation and development of the equipment. The main equipments which are used in EMM product are described in this article. The index of electrolytic cell are compared, and the application of the anode plate are expound. That can provide reference for the development of the electrolytic cell.

EMM; Electrolytic cell; Anode plate

2016-10-28

孟小杰(1984-),男,湖南南縣人,中級工程師,研究方向:錳行業市場狀況與發展現狀,手機:18942557041,E-mail:family_mxj@163.com.

TF111.5

A

10.14101/j.cnki.issn.1002-4336.2016.05.028