JCOE成型機主油缸更換方案及調整方法

高財祿,李洪臣,程 明

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島066206)

JCOE成型機主油缸更換方案及調整方法

高財祿,李洪臣,程 明

(中油寶世順(秦皇島)鋼管有限公司,河北 秦皇島066206)

為了避免JCOE成型機主油缸更換過程中由于方案設計不合理而引起維修工時長,檢修勞動強度大,影響成型質量,甚至發生安全事故等諸多問題,對前期主油缸更換方案進行了優化,總結出一種省時省力的主油缸更換方案及成型機調整方法。使用結果表明,該更換方案及調整方法不僅節約了作業時間,降低了檢修勞動強度,規避了安全風險,而且在更換油缸后的鋼管調型過程中取得了良好的應用效果。

直縫焊管;JCOE成型機;主油缸;更換方案;調整方法

大直徑直縫埋弧焊管JCOE成型是由德國SMS MEER(簡稱MEER)公司開發的一種鋼管壓力成型工藝,是一種較為先進的鋼管成型方式。JCOE成型機組實用性強、可靠性高、投資是UOE成型工藝的一半,是一種制造高質量焊管的成型機組。2007年,中油寶世順(秦皇島)鋼管有限公司從MEER公司引進了這種JCOE焊管成型機。該成型機最大成型力為6 500t,可生產最高鋼級為X100的鋼管,最大直徑可以達到1 422mm,最大壁厚可達40mm,最大長度可達12.2m。本研究根據JCOE成型機主油缸的現場更換實踐以及更換后對鋼管形狀的影響,對主油缸更換的施工方案以及設備調整方法進行優化和總結,為今后JCOE成型機主油缸更換或者其他大型維修后的設備調整提供參考。

1 成型機的組成和作用

1.1 成型機的組成

成型機主要包括底梁、下模梁、上模梁、頂梁、側立柱、主油缸、提升油缸、補償油缸、刀架、模具及推鋼機等其他輔助設備。成型機的上模梁上安裝有6個主油缸,主油缸高度為1.975m(回縮狀態),質量約為12.2t/件,主油缸的安裝高度距地面5.3m。由于主油缸質量大、位置高,給油缸更換帶來很大困難,要想安全地完成油缸更換,就必須制訂詳細的施工方案,并制作特殊的工裝。

1.2 成型機的作用

JCOE制造技術是20世紀90年代發展起來的一種焊管成型工藝,該工藝成型機的主要作用是將經過銑邊和預彎的鋼板按J型→C型→O型的成型順序壓制成一個近圓形,為預焊機焊接做準備。成型機主油缸是完成成型工藝的重要設備,對鋼管的生產質量起著決定性的作用。

2 成型機主油缸的更換方案

2.1 成型機主油缸更換前準備工作

(1)成型機上模梁停止到上限位,關閉成型機,切斷電源。

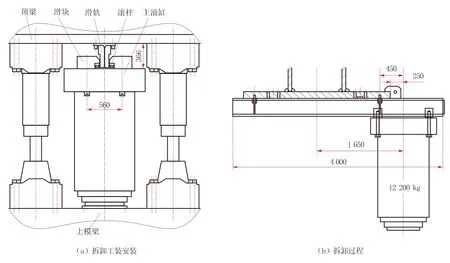

(2)拆除成型機組件中妨礙主油缸吊裝的檢測橫梁,在上模梁兩側各安裝一個安全作業平臺,如圖1所示。

圖1 更換主油缸的安全作業平臺

(3)為即將更換的主油缸柱塞安裝固定夾具,以防止柱塞在油缸拆卸過程中的脫出。

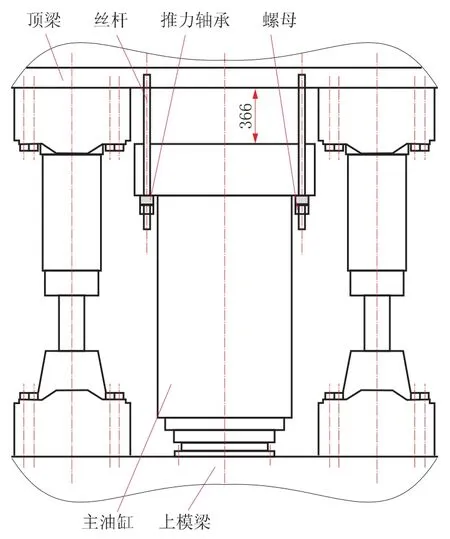

(4)在切斷電源的情況下,將成型機上模梁和要更換的主油缸水平降低。首先,使用扭力扳手拆除主油缸沿上模梁縱向的兩顆螺栓,并安裝2根M48mm×1 000mm的絲桿及推力軸承、螺母。其次,松開成型機主控閥臺上提升缸的溢流閥(150 bar),讓提升缸泄壓,將上模梁緩慢降低,下降距離約為366mm。主油缸拆卸如圖2所示。絲桿在油缸下降過程中起導向作用,推力軸承保證M48螺母不卡死,調節省力。

(5)拆除主油缸的連接油管等零件,做好油管接頭的封堵和防塵。

圖2 主油缸拆卸示意圖

2.2 主油缸的更換方案

2.2.1 主油缸的拆卸

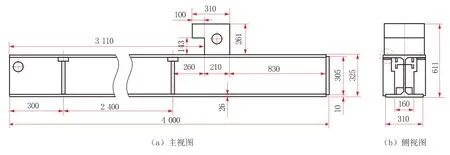

主油缸專用拆卸工裝的滑軌和滑塊結構及尺寸如圖3和圖4所示。該工裝包括1條滑軌,4個滑塊和80個Φ25mm×50mm的滾柱。主油缸的拆卸工裝安裝及拆卸過程如圖5所示。

油缸拆卸過程依此為:①將滑軌固定到頂梁上;②給滑軌涂上鋰基脂,合理布置80個Φ25mm×50mm的滾柱,防止滾柱滑落;③將4個滑塊放置到滾柱上,并用螺栓將其與主油缸相連接(見圖5(a));④使用鋼絲繩和拉鏈葫蘆將主油缸從成型機組件中沿滑軌緩緩拉出來(見圖5(b));⑤使用吊環螺釘和鋼絲繩將主油缸吊放到待維修區域。

2.2.2 主油缸的安裝

將新油缸用吊耳和鋼絲繩重新吊放到滑軌上。主油缸的其他回裝步驟與拆卸過程相反,即完成主油缸的回裝。

2.2.3 完成其他輔助工作

主油缸更換完成后,首先要回裝檢測梁;其次再連接主油缸的管路,調節提升缸溢流閥,拆除安全作業平臺等其他輔助工作;最后進行主油缸安裝后的試車。

圖3 滑軌結構及尺寸

圖4 滑塊的結構及尺寸

圖5 主油缸的拆卸工裝安裝及拆卸過程示意圖

3 成型機的調整方法

主油缸更換工作完成,成型機能正常啟動,上、下模梁能正常動作,并不表示成型機油缸更換工作結束。更換成型機主油缸的目的是壓制出質量合格的鋼管,所以更換主油缸后的成型機,上、下模梁的校準工作尤為重要。

3.1 下模梁的標定

下模梁位于兩側的固定支撐底座上,4個補償油缸等距離布置在中間。測量系統不對液壓缸的位置進行測量,而是對下模梁的位置進行測量。為了進行標定,4個液壓缸必須完全降低,也就是下模梁的曲面部分要設定到最大的負值。由于下模梁的質量可能不足以把液壓缸完全壓到位,可以使用塞尺來檢測是否已經處于固定支撐底座上。如果檢測顯示沒有到位,可以使用上模具向下壓,直到液壓缸完全到位。然后,提升上模具。此時,將下模梁所有的編碼器設置到“0”。

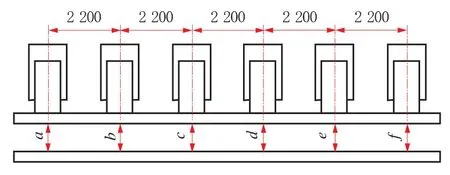

3.2 上模梁的標定

完成下模梁的標定之后,必須對上模梁測量系統的位置進行標定。標定的基準線是下模具頂部邊緣處。上模梁主油缸共有6個液壓缸,以第2個(b點)和第5個(e點)液壓缸中心線所在位置為基準對上模梁進行測量和調整。上模梁上的主油缸位置關系如圖6所示。

圖6 主油缸位置關系

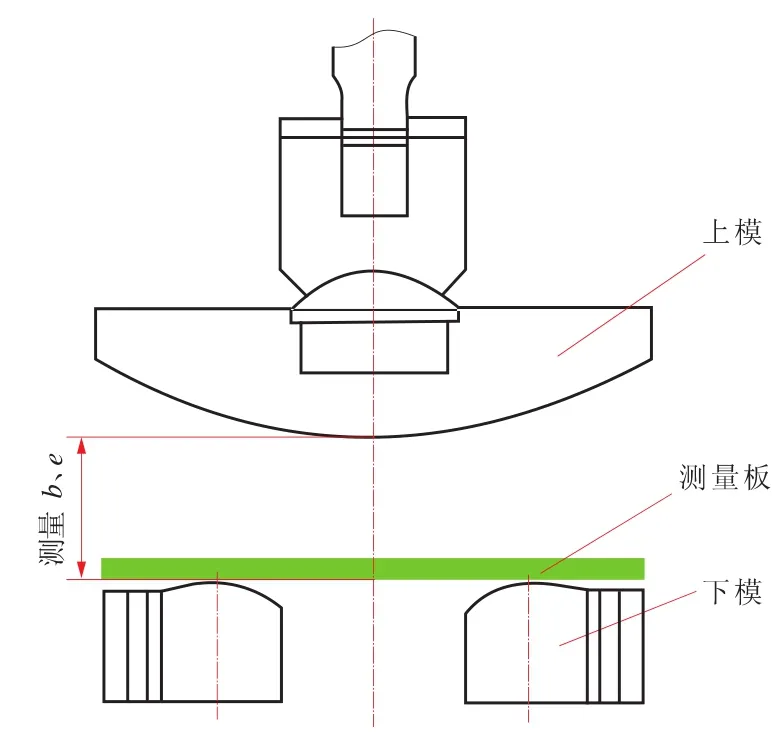

為方便標定,上模梁需要降低到接近下模梁,在第2個(b點)和第5個(e點)液壓缸中心線下面,在下模具頂部,放置一把直尺,如圖7所示。然后,測量圖7中的待測高度b或e,保證測量精度為±0.1mm。接下來,對這兩個位置的上模梁位移值進行修正,把實際位置與測量到的b和e進行匹配。

圖7 模具位置示意圖

雖然下模梁存在微小的變形,但對這些液壓缸的實測位置并無大礙。其余4個主油缸位置的上模梁位移值按照以下方法計算,并做相應的修正。其中b和e為已測量的尺寸,a、c、d、f為待計算尺寸。

a=b-(e-b)×2 200/6 600 ,

c=b+(e-b)×2 200/6 600 ,

d=b+(e-b)×4 400/6 600 ,

f=b+(e-b)×8 800/6 600 。

3.3 鋼管開口調整

3.3.1 鋼管開口調整的原理和要求

與軋制工藝類似,成型機模具也需要在長度方向上具有凸度,以生產出直度符合要求的鋼管。通過閉環控制,對成型產生的框架彈性變形進行自動補償。下模梁的額外預設凸度應該等于鋼板兩端或某一鋼板力學性能給出負荷偏差,這個凸度一般較小。大多數情況下,在里邊的兩個液壓缸約+0.4mm,外部兩個液壓缸約+0.2mm就足夠了。相鄰液壓缸的值僅允許微小的偏差,并且下模梁的曲度應該是平順的。最大凸度值為5mm,實際上約1.5mm就可以了。

如果下模梁是正凸度(即中間向上),那么鋼板的中間部分應該壓的比兩端更淺,從而得到一個中間直徑略小的鋼管,產生一個“細腰”形狀的開口管形。一般來說,薄壁管相對于厚壁管對凸度的變化更敏感。

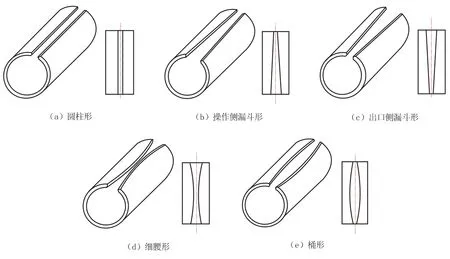

3.3.2 鋼管開口的形狀和應對措施

在成型過程中,如果上模具對鋼板的壓制力不均勻,就會導致成型的開口鋼管形狀不符合要求。成型后常見的鋼管開口形狀如圖8所示。由圖8可見,如果成型的開口鋼管為圓柱形,板邊平行且距離最小,這是最理想的狀態。但如果鋼板所受壓制力不均勻,就會產生不符合要求的開口鋼管。

不同開口形狀的鋼管對應的調整措施如下:

(1)圓柱形。這是最理想的形狀。

(2)操作側漏斗形。錐形開口,板邊平直。改進措施為修正上模具傾斜度,增加開口較寬一側的壓下量。

(3)出口側漏斗形。錐形開口,板邊平直。改進措施為修正上模具傾斜度,增加開口較寬一側的壓下量。

(4)細腰形。管端開口寬度相同,中間開口較小,板邊為均勻的彎曲曲線。改進措施為調整下模梁凸度,使中間更低,外側液壓缸同步跟蹤。

(5)桶形。管端開口相同,中間開口較寬,彎曲一致。改進措施為調整下模梁凸度,中間更高,外側液壓缸同步跟蹤。

圖8 鋼管開口的五種基本形狀

4 結 語

成型機主油缸的更換在現實生產中是不可避免的,如果主油缸的更換方案不周密,會造成維修工時較長,或者發生其他的安全事故;如果主油缸更換完成后,沒有正確的調整方法,將不能壓制出質量合格的鋼管。本研究基于JCOE成型機主油缸的更換實踐,摸索出更為省時、省力的主油缸的更換方案以及調整方法,節約了作業時間,降低了檢修勞動強度,最大程度地規避了作業安全風險,取得了良好的技術和經濟效益,為國內同類設備的維修提供了借鑒和參考。

[1]楊繼鋒.JCO直縫埋弧焊鋼管生產設備簡介[J].軋鋼,2000,17(6):45-46.

[2]唐中川,高強.UOE和JCOE管線管的性能和成本分析[J].現代制造技術與裝備,2000(2):14-16.

[3]陳亮亮,王建強,高鋒.海洋工程鋼管成型工藝研究[C]//2009全國鋼結構學術年會論文集.北京:中國鋼結構協會,2009:305-309.

[4]王俊元.秦皇島中油寶世順直縫焊管JCOE成型機安裝施工技術探析[J].科技情報開發與經濟,2010,20(35):227-228.

[5]王鋼,李青紅,胡四海.JCO成型彎曲壓下量的計算[J].鋼管,2013,42(4):21-31.

[6]徐洪申.大口徑直縫焊管JCO成形有限元分析與關鍵工藝參數優化[D].秦皇島:燕山大學,2011.

[7]李建,趙軍,馬瑞.管線鋼管JCO精確彎曲成形技術[J].光學精密工程,2010,18(3):638-645.

[8]陸嚴清.塑性變形理論及應用[M].北京:國防工業出版社,1988.

[9]盧洪志.淺析提升容器調繩油缸更換工藝及其改進[J].采礦技術,2011,11(1):39-40.

[10]李力.GSP薄板連鑄大包臂提升液壓缸更換方案優化[J].安徽冶金科技職業學院學報,2013,23(3):20-22.

Replacment Scheme and Adjustment Method for JCOE Forming Machine Master Cylinder

GAO Cailu,LI Hongchen,CHENG Ming

(Zhongyou BSS(Qinhuangdao)Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China)

In order to avoid some problems occurred in JCOE forming machine master cylinder replacement process,which were caused by unreasonable replacement scheme,such as long time maintenance,great labor intensity,poor forming quality,even safety accidents,and other problems.The early replacement scheme was optimized,summed up a time-and-labor saving forming machine master cylinder replacement scheme and forming machine adjustment method.The using results showed that this scheme not only saved operation time,reduced repair labor intensity,avoided safety risks,but also acquired good application effects during the process of forming adjusting after the cylinder replacement.

longitudinal submerged welded pipe;JCOE forming machine;master cylinder;replacement scheme;adjustment method

TE905

B

10.19291/j.cnki.1001-3938.2016.09.008

高財祿(1982—)男,碩士,機械工程師,在中油寶世順(秦皇島)鋼管有限公司主要從事直縫埋弧焊管生產線的設備管理工作。

2016-04-29

汪翰云